攀钢200T炼钢转炉氧枪设计与应用

张彦恒1,2

( 1. 攀钢集团西昌钢钒有限公司,四川 西昌 615000 ;

2. 昆明理工大学,云南 昆明 650093 )

摘 要:攀钢集团西昌钢钒有限公司 200 t 炼钢转炉使用半钢冶炼,半钢不含硅、锰,造成初渣成渣困难,脱磷率低。同时在转炉不同的炉龄阶段,由于炉型变化较大,氧枪的匹配性较差。为改善半钢炼钢的化渣和炉龄带来的搅拌问题,通过氧枪喷头设计优化,解决了半钢炼钢成渣速度慢、脱磷率低和后期搅拌弱的问题。

关键词:转炉;炼钢;氧枪;氧枪喷头;参数优化

攀钢集团西昌钢钒有限公司炼钢厂现有2座200 t炼钢转炉。因铁水中钒钛含量较高,铁水均需提钒处理,提钒后的铁水称为半钢。半钢热值低( w (C ) =3.4% ~3.7% , w ( Si ) <0.01% ,w ( Mn ) <0.05% , T <1 390 ℃ ),不含成渣元素Si和 Mn ,炉渣碱度高,枪位控制高,吹炼时间短,过程控制易出现“返干”和“喷溅”,常导致终点磷高、过氧化和碳氧积高等问题。同时,随着炉龄的增加,转炉的底吹效果逐步变差,炉容比从开炉的0.87增加0.93 ,熔池面积增加,熔池的搅拌减弱,脱磷能力急剧下降。

通过分析,转炉操作的稳定,除入炉原料的影响外,还与氧枪设计有关系[1]。氧枪成渣的条件不佳、初渣中FeOn含量低、熔池冲击力过强、终点枪位高是目前冶炼过程不易控制的直接影响因素。为改善炼钢转炉的冶金效果,对200t 炼钢转炉的氧枪喷头进行了重新设计和参数优化,适当降低马赫数,减弱氧枪冲击力,提升转炉的生产效率和冶金指标。

1 氧枪喷头设计优化

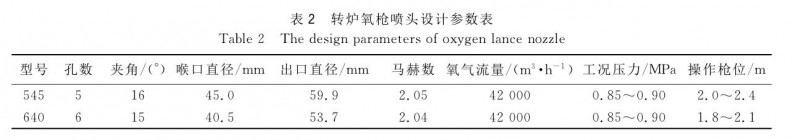

转炉的公称容量为200t ,阀后管道压力为0.80~1.0MPa ,原使用的5孔喉口直径为 Φ45mm 的氧枪喷头(545型),马赫数设计为 2.05,新氧枪喷头(640 型)设计如下。

1.1 氧枪喷孔数、喷孔夹角及马赫数的确定

考虑半钢冶炼造渣速度慢的特点,氧枪的喷孔数选择6孔,喷孔夹角选择15°,并将马赫数适当降低,取出口马赫数 Ma=2.04。选用多孔氧枪能保证分散供氧,提高冲击面积,容易化渣,提高金属收得率,吹炼过程平稳,并可提高氧气利用率[2]。15°的喷孔夹角能较好地匹配冲击面积和搅拌因素。

1.2 设计工况压力 P0

查等熵流表,详见表1,计算得出氧枪的滞止压力P0,氧枪的工况压力即为滞止压力。

由于炉膛压力近似于大气压力,选取P=0.101MPa,参照表1中P/P0的数值,计算出氧枪的滞止压力为0.84MPa 。实际工况压力略高于滞止压力,才能保障射流的稳定性,因此P0取值0.85MPa。

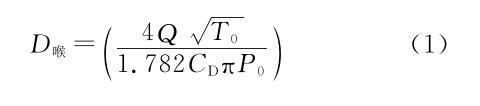

1.3 喉口直径D喉的确定

式中,D喉为喉口直径,m ;Q 为工作氧气流量,42000m3/h ;T0为氧气滞止温度,取298K ;CD为喷孔流量系数,多孔枪取0.90 ;P0 为工况压力,0.85 MPa 。

1.4 出口直径 D 的确定

根据表1中 A/ A0值,计算出氧枪的出口直径 D 。

D=[(A/A0)·D2喉 ]1/2 (2)

式中,D为出口直径,m ;A/A0为喷头出口面积/喷头喉口面积,取1.745。

1.5 扩张段长度L扩的确定

L扩=(D-D喉)/2·tan(α/2) (3 )

式中,α 为氧枪出口的扩张半角,取9° ;气体膨胀角为7°~10°[3],扩张段设计时半锥角取4.5°,小扩张角具有控制膨胀作,有利于提高热效率。

1.6 200 t 转炉氧枪喷头参数设定

氧枪的操作枪位 H 考虑为出口直径的35~40倍[4] 。结合式(1)~(3)计算,得出改进型氧枪喷头参数,见表2 。

从氧枪设计参数来看, 640型改进氧枪的马赫数略低,操作枪位较低。

1.7 改进型喷头与原有喷头的射流特性比较

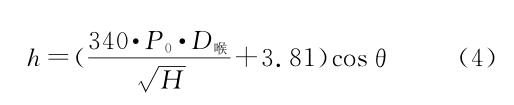

熔池的冲击深度根据 A Flinn公式(4 )[ 5 ]计算。

式中, h 为熔池的冲击深度,cm ; θ 为喷孔倾角,(°)。

熔池反应面积根据式(5 )[5]计算。

![]()

式中,A冲为熔池反应面积,m2;R为反应半径区,m ;L为喷孔中心与喷头中心的距离, m 。熔池的搅拌能根据式(6)[5]计算。

式中,εvt为氧射流对熔池搅拌流量,W/m3 ;VL 为金属体积,m3 ;M 为氧气分子量,g;n为喷孔个数,个。

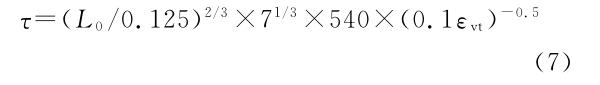

熔池的混匀时间根据式(7)[5]计算。

式中,τ为混匀时间,s;εvt为氧射流对熔池搅拌流量,W/m3 ;L0为熔池深度,取1.5m ,7为钢水与水的密度比。

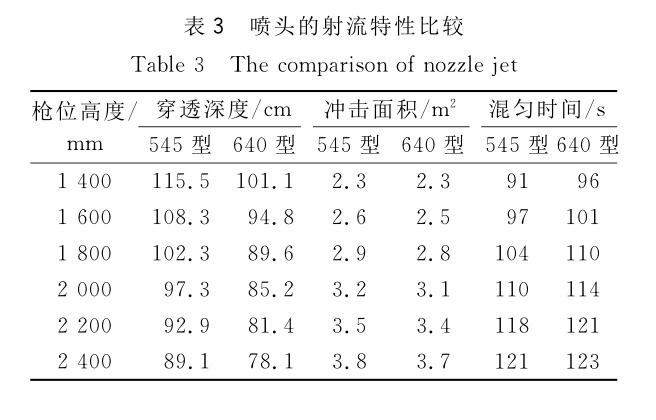

根据转炉的操作枪位,结合式(4)~(7)计算出氧枪的射流特性,见表3 。

从射流特性比较来看,在相同的枪位下, 640型改进氧枪的穿透深度和混匀时间略低于原545型氧枪,但冲击面积与原545型氧枪变化不大。

2 实际应用效果

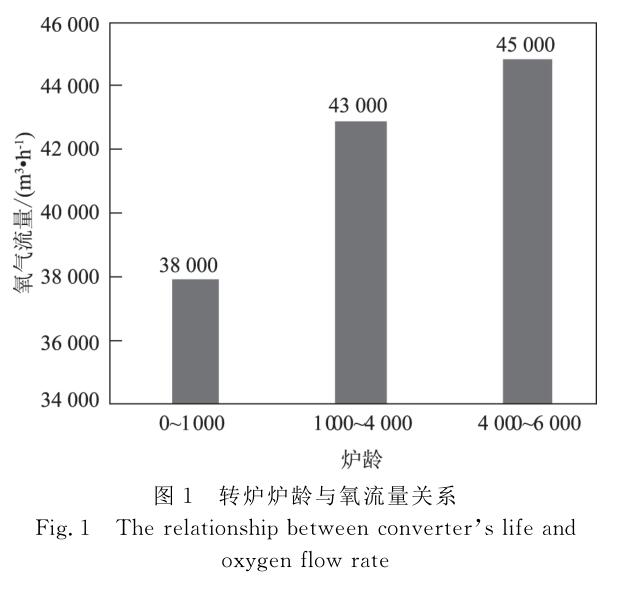

攀钢200 t炼钢转炉在开炉期间,炉容比为0.87 ;随着炉龄的增加,炉衬的侵蚀,炉容比扩大至0.93 。为匹配炉容比的变化,采用提高流量来弥补熔池扩大造成的搅拌不足,转炉炉龄与氧流量匹配见图1 。

2.1 冶炼枪位对比

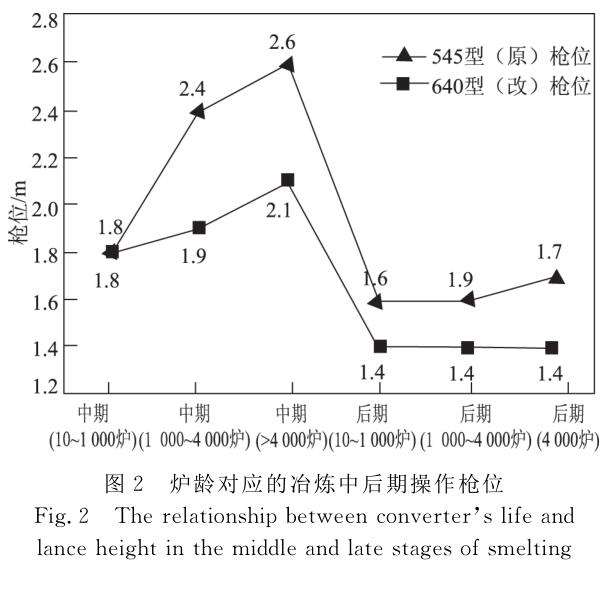

转炉吹炼初期执行相同的枪位,以满足干法除尘工艺需要;吹炼中期、吹炼后期的操作枪位,结合不同的流量条件(炉龄时期)的控制情况见图2 。

图2可见,吹炼的中期:使用640型改进氧枪,可实现在不同的炉龄阶段,枪位控制相对平稳,枪位的极差值减小,降低喷溅的机率。吹炼的末期:使用640型改进氧枪,终点可保持在1.4m的较低枪位,有利于改善终点碳氧积。在炉龄后期,熔池搅拌能力减弱,面积增大,熔池降低,使用640型改进氧枪的过程枪位控制、终点枪位控制均优于原 545型氧枪,终点枪位低0.3m ,有利于降低后期的FeOn,降低转炉的碳氧积,提高金属收率。

改进型氧枪降低马赫数和氧气出口速度后,相同枪位下,更有利于生成FeOn ,有利于改善半钢冶炼的造渣;吹炼临近终点时,由于石灰溶解完全 ,渣态好,可获得更低的终点枪位,对改善转炉的碳氧积控制起到了积极的作用。

2.2 初渣来渣速度对比

在38000m3/h的流量下,通过现场火焰判断,640型改进氧枪来渣时间为204s ,较原545型氧枪提前20s ;43000m3 /h的流量下,640型改进氧枪来渣时间为253s ,较原氧枪提前34s ;在45000m3/h的流量下,640型改进氧枪来渣时间为283s ,较原型氧枪提前42s。可见,640型改进氧枪能够获得较早的来渣时间,改进型喷头对提高来渣速度作用明显。

2.3 脱磷率的对比

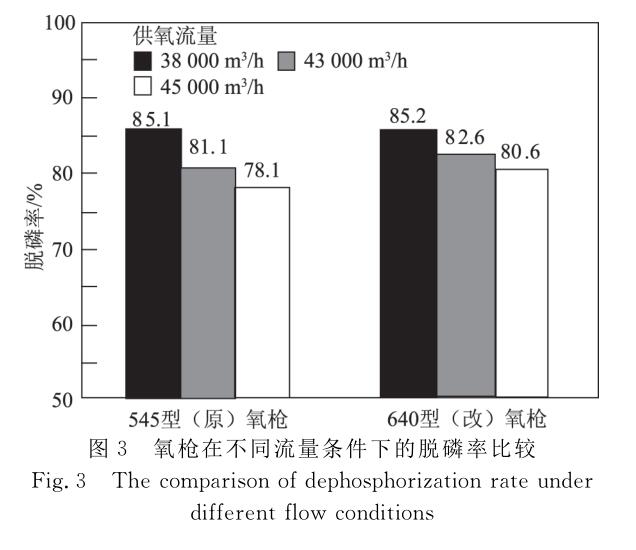

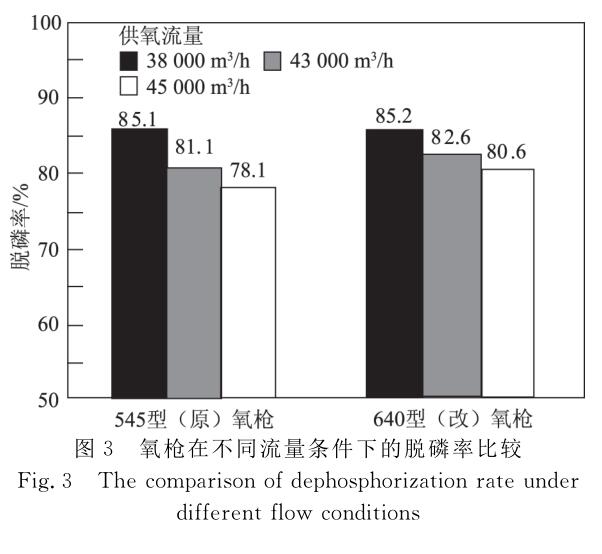

改进型喷头与原喷头在不同的供氧流量下脱磷率比较见图3所示。

图3可见:在38000m3/h(炉役前期)流量下,640型改进氧枪与原545型氧枪脱磷率相当;在43000m3/h(炉役前期)流量下,640型改进氧枪的脱磷率比原545型氧枪脱磷率高1.5% ;在45000m3 /h (炉役后期)流量下,640型改进氧枪的脱磷率比原545型氧枪脱磷率高2.5% 。

炉役前期,底吹效果好,石灰溶解速度相当,脱磷率差异不大;炉役中后期,熔池搅拌减弱,640型改进氧枪成渣速度快,石灰溶解完全,操作枪位低,搅拌更觉充分,改善了转炉的脱磷率。从氧枪的射流特性计算结果也可看出,640型改进氧枪终点1.4 m 的枪位的熔池混匀时间较原545型的混匀时间要低1~2 s ,低枪位对改善熔池的搅拌起到了重要作用。

2.4 终渣中 TFe 含量及终点钢水碳氧积对比

改进型喷头与原喷头在终渣 TFe含量及终点钢水碳氧积控制上的对比见表4 。

表4可见,改进型氧枪较原有氧枪的碳氧积要低0.0001 ,炉渣中 w(TFe)下降1.1% 。

2.5 使用寿命及炉衬侵蚀情况试验期间,

640型改进氧枪的平均使用寿命为542炉,高于现有氧枪498炉的寿命。改进型氧枪过程渣态活跃,粘枪下线支数少,氧枪使用寿命能满足现场使用要求。现场应用后转炉测厚来看,改进型氧枪与原545型氧枪的侵蚀速度相当。

3 结 论

1 )攀钢 200 t炼钢转炉原使用的 545型氧枪,因马赫数较高,冲击力较强,来渣速度慢,造成金属喷溅严重,脱磷率差。改进型640氧枪适当降低了马赫数,氧气射流稳定,减弱冲击深度,成渣速度快,有效地改善了半钢造渣工艺。

2 ) 640型改进氧枪,能显著缩短转炉的来渣时间,提高脱磷率。 在38000 , 43000 , 45000m3/h下应用,来渣时间分别提前20 ,34,42s ,脱磷率分别提高0.1% , 1.5%和2.5% 。640型氧枪在转炉不同的炉龄阶段来渣时间和脱磷率均优于原545型氧枪。

3 ) 640型改进喷头,冶炼过程中枪位控制平稳,控制枪位较原545型低,碳氧积降低0.0001 ,终渣 w(TFe)降低1.1% ,冶金效果优。