廖德桥,马鹏,吴春红,张邹华,邹少华,刘群,吴成艳

( 新余钢铁集团有限公司,江西新余338001)

摘要: 分析全程加盖条件下影响钢包自开率的主要原因,有针对性地对钢包下台倒渣、上水口和座砖清扫、加砂操作等制定了新的作业标准和规范,同时调整了引流砂的成分和粒度,使钢包在全程加盖后的自开率由93. 68% 提高至98.16%,不仅减少了因钢包引流操作造成的钢水污染,提高了钢水洁净度,还防止了因引流不开而导致的生产中断现象发生,确保了生产顺行。

关键词: 钢包; 引流砂; 自开率; 洁净钢

0 现状

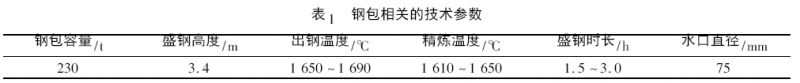

新钢第二炼钢厂的钢包采用砌砖方式,其相关技术参数见表1。自2009 年投产以来,钢包自开率一直保持在97%左右,但在近期全面推广钢包全程加盖过程后,钢包自开率大幅下滑,甚至一度降至93. 68%,对产品质量和生产顺行都带来了极为不利的影响。因此,分析找出影响钢包自开率降低的原因并采取相应措施,提高钢包自开率,已成为迫切需要解决的技术问题。

1 钢包自开的机理

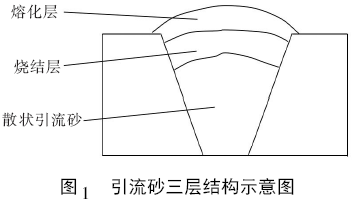

正常周转钢包一般是在热修吹扫水口和透气后,上线至CAS 站进行加入引流砂操作,随后等待放钢。转炉放钢时高温钢水落入钢包内并与引流砂发生接触,促使其形成“熔化—烧结层—散状引流砂”三层结构。引流砂三层结构示意图如图1 所示。

正常情况下,由于引流砂的密度、强度、粒度和传热等特性,可以得到合理的三层厚度,在钢包座砖、水口和滑板的支撑下能够承受钢水的静压力。

当连铸开浇时,滑板机构打开,下部的散状引流砂会因自重而下落,烧结层失去支撑并遇冷空气而破裂,在钢水重力的作用下,完全破碎下落,而熔化层并没有多大的强度,因而钢水顺利下流,从而实现了钢包自开。

在钢水温度低、水口残留钢渣、水口加砂不饱满时,则有可能在引流砂上方或水口内形成冷钢或冷渣层,这种情况下,水口内的引流砂三层结构会出现异常,形成冷钢、冷渣层或过厚的烧结层,从而导致自开失败。

因此,实现钢包自开的关键在于得到合理的引流砂三层结构,同时避免在水口内或引流砂上方形成冷钢或冷渣层。

2 钢包自开率的影响因素分析

2. 1 液态铸余渣回流

钢包全程加盖后,由于钢包在转运—浇注—热修全过程都有钢包盖起保温作用,因此在热修处理后,内衬温度依然非常高。正常热周转的钢包,在连铸下台后到热修处理完约需20 min,此时包底温度还可达到1 218 ℃,而这个温度已经超过部分钢包铸余渣的熔点,因此,如果钢包内铸余钢渣倒不彻底,加盖钢包在热修处理后起吊至CAS 站座包的过程中,将会有包底液渣回流至钢包水口内。液渣回流的钢包水口在CAS 站操作平台很难被发现,在加入引流砂时,回流液渣会因为温度降低而凝固,并且凝固在水口内的冷渣层具有较高的强度,在连铸打开滑板机构后,冷渣层不能有效破碎下落,从而阻断了水口内散状引流砂的落下,造成钢包不能自开。

2. 2 引流砂质量

引流砂质量在钢包自开中起到至关重要的作用,其主要取决于材质成分配比、颗粒度、烧结性能、流动性能和热膨胀性能[1]。分析引流砂的作用机理,其质量方面影响钢包自开的原因有五个方面。

1) 烧结性能差。由于引流砂在钢包水口内长时间处于高温状态,若其烧结性能差,烧结层的耐火度不高,则烧结层的厚度会迅速增加,以致抗钢水静压力增强,导致钢包不自开。

2) 流动性能差。引流砂在钢包盛钢过程中,需要承受较大的钢水静压力,若其颗粒度安息角过大,颗粒之间的摩擦力大,则流动性能差,在钢包滑板机构打开后,不能有效下落,则造成引流砂烧结层不能很好地破裂,从而钢包不自开。

3) 热膨胀性能差。引流砂在承受钢水静压力的同时,也一直处于高温状态,因此需要其热膨胀率尽可能小,否则会导致其内应力增大,相互挤压,增加与水口内壁的黏附力,不利于其在钢包开浇时下落,甚至出现“架桥”现象[2]。

4) 水分含量高。引流砂加入水口内后,转炉放钢时,当钢水覆盖引流砂堆表面后,引流砂温度急剧上升,其水分骤然蒸发,大量水分上升至引流砂与钢水的接触面,产生两种可能: 水分蒸发量很大时,翻动引流砂,导致钢水渗入引流砂中形成渗透层,其抗钢水静压力大幅增强; 水分蒸发量适中时,在引流砂与钢水界面的冷却钢水形成冻结层,即冷钢层,其抗钢水静压力也大幅增强。这两种情况都将大幅度增加钢包不自开的概率。

5) 碳含量高。在引流砂成分设计时会加入部分石墨碳,以改善其流动性,减少其与水口内壁的黏附,但若石墨碳加入过量时,却会导致引流砂堆积密度减小。这样的引流砂加入水口中时会产生分层,表层碳含量增大,随着放钢的进行,引流砂表层的碳和引流砂内气态的氧以及钢水中的氧起反应,产生大量气体翻动引流砂,造成钢水渗入其中,形成渗透层,使其抗钢水静压力增强,最终导致钢包不自开。

2. 3 水口部位清理不到位

钢包在热修处理中,若上水口内的残钢或残渣未清理干净,则会直接影响加入的引流砂在水口内的流动性,并且残渣还与加入的引流砂粘结,在盛钢过程的高温下,残渣中的MnO,CaO,FeO 与引流砂中的SiO2发生反应,生成低熔点的MnO·SiO2和FeO·SiO2等,液态的熔渣进一步将引流砂粘附在一起,形成混熔状,极大地减弱了引流砂的流动性,甚至堵塞水口,最终造成钢包不自开[3]。

另外,如果钢包水口座砖通钢孔吹开过小,则加入的引流砂在通钢孔内形成相同厚度的烧结层时,在钢包开浇后,烧结层受到钢水静压力后产生的形变量变小,不易破碎,也容易造成钢包不自开。

2. 4 加砂不饱满

新钢第二炼钢厂是在CAS 站操作平台进行加砂操作的,采用卷扬加导管进行,加砂导管高度接近6 m,因此在卷扬上升时,导管下部摇晃摆动幅度较大,以致引流砂经常加在水口边上,达不到加满水口的目的。当水口座砖内未加满引流砂时,放钢的钢水进入水口座砖内,由于这部分钢水不能在钢包内形成流动,会逐渐冷却形成冷钢层,其抗钢水静压力大大增强,这种情况必然造成钢包无法自开。

3 改进措施

3. 1 制定倒渣标准,减少液渣回流

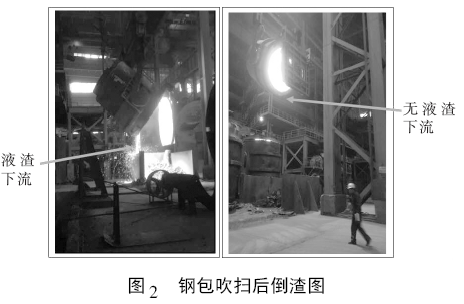

液渣回流后会在水口下部形成冷渣层,阻断水口内散状引流砂的下落,因此,需要在钢包热周转过程中,减少钢包上线时的液渣回流现象。在实践中,逐步制定了新的倒渣标准。

1) 下台倒渣。钢包在连铸平台浇注完毕后,需在12 min 内下台,并进行倒渣操作,倒渣以钢包倾斜135°,钢包内没有液渣成线流下来和大块渣子掉下来为标准。

2) 吹扫后再次倒渣。钢包在热修吹扫处理好水口后,先平躺静置,随后起吊转移,此时要再次进行倒渣和检查内衬操作,即钢包倾斜135°、停留15 s后,观察内衬,并按倒渣以钢包内没有液渣成线流下来和大块渣子掉下来为标准。钢包吹扫后倒渣实物图见图2。

采取这两项措施后,包底基本无液渣残留,并且包底温度也降低至1 180 ℃以下,大大降低了液渣回流的概率。

3. 2 调整引流砂成分,加强质量管控

1) 改进引流砂配比,适当提高铬砂比例。增加铬砂不仅可以增加引流砂比重,还能够改善引流砂的传热特性。打开滑板机构时,引流砂的下落速度快,冷空气能更迅速地接触烧结层,致使其更快破裂,达到自开的目的。另外,增加铬砂可提高引流砂的烧结温度,相应地减小烧结层厚度,从而更容易自开。

2) 颗粒度分布要求。引流砂的颗粒度要求是圆形或近圆形,并且颗粒度在0. 2 ~ 1. 2 mm 的比例不小于90%。合适的颗粒度分布,既有利于加砂时混料均匀,又不会造成引流砂过度烧结,从而可以有效地控制引流砂的烧结层厚度,并保证其有良好流动性。

3) 有效控制碳含量和水分。控制引流砂中w( C) 不大于0. 50%,既追求碳带来的润滑和防止深度烧结作用,又要避免因碳造成引流砂产生渗透层。要求供应商严格控制引流砂中水分不大于0. 50%,并对引流砂进行防潮包装。控制库存周期不大于6个月,做好运输过程的防雨措施,做好使用现场防雨防潮工作,按期使用,不允许提前开袋。

3. 3 合理改进水口座砖砖型

将原直筒型的钢包座砖改成上口喇叭型,上口直径由157 mm 增至197 mm,有效增大上表面积57. 45%。当连铸打开滑板机构时,在钢水静压力相同和烧结层厚度相当的情况下,烧结层的形变量会大大增加,从而破碎更顺当,即提高了钢包自开率。

3. 4 做好水口座砖清洁

钢包在热修处理时,务必将水口座砖内的残钢和残渣清扫干净,并将座砖前端吹扫形成一个喇叭口形状。新安装滑板、水口时,还需将水口内残余接缝料清理干净,确保水口畅通无阻。技术人员要加大对水口座砖清洁的抽查力度,抽查频次由原来的每周1 次增加到每周3 次,对未认真吹扫好水口座砖的操作工进行违章考核和教育。

3. 5 制定加砂标准,做好加砂操作

加入引流砂是一个重要的环节,直接关乎钢包的自开与否。为确保每次加入的引流砂都能达到有效应用,在实践中逐步制定了加砂标准。

1) 钢包座包后,先进行加砂操作。CAS 站人员加砂时,先将导管下降放入钢包水口内,随后将引流砂倒入导管漏斗,待其下滑至底部后,提起导管时控制提升幅度,稳定导管不摇晃。

2) 加完砂后,检查加砂质量,以引流砂在水口正上方成馒头状砂丘为标准。

3) 钢包加好砂后,如等待放钢时间超过5 min,则需安排加盖等待。若因生产、设备等原因导致加盖等待超过3 h,则需重新处理水口、重新加砂。

4 效果

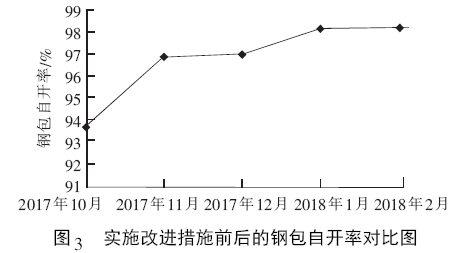

实施上述改进措施后,钢包自开率显著提高,由改进前的93. 68%提高至98. 16%,达到并超过了钢包全程加盖前的自开率水平。实施改进措施前后的钢包自开率对比见图3。

5 结语

1) 确保钢包水口部位的清洁,选用质量特性满足要求的引流砂,使水口内引流砂形成合理的三层结构,是钢包自开的前提条件。

2) 钢包实施全程加盖后,由于保温效果良好,包内呈现液态可流动性的铸余渣回流至钢包水口中,是造成钢包不能自开的一个重要原因。

3) 通过规范工艺操作和优化引流砂特性,可以有效提高全程加盖下的钢包自开率。

4) 提高全程加盖下的钢包自开率措施有: 倒渣干净、水口部位清洁良好、座砖孔上表面积增大和引流砂质量以及规范加砂操作得到改善等。

[参考文献]

[1] 朱纪衡,陈树林,周淑华,等. 提高小钢包自动开浇率[J]. 连铸, 2005( 4) : 43 - 44,46.

[2] 刘开琪,李林. 钢包用铬质引流砂的研制[J]. 耐火材料, 2001,35( 4) : 219 - 220.

[3] 舒友亮,柳凯,严永亮,等. 提高钢包自开率的生产实践[J]. 江西冶金, 2013,33( 4) : 1 - 3.