王 崇,陈爱军,黄财德,张启东

( 首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

摘要: 从钢包的定修模式、砌筑工艺、烘烤制度方面,对提高钢包的安全性能和使用寿命进行了研究。结果表明: 稳定的定修模式、合理的砌筑工艺和规范的烘烤制度,减少了钢包的安全隐患,钢包的包龄提高,降低了耐材消耗的生产成本。

关键词: 钢包; 安全性能; 使用寿命; 研究

0 引言

钢包是连接转炉、盛接钢液并进行钢液炉外精炼、钢水浇铸的大型工具,随着特种钢种类的不断增加,钢水精炼力度的不断深入,钢包的使用环境变得更加恶劣。在满足钢水洁净度[1]、碳含量的要求范围内,确保安全使用的前提下提高钢包的使用寿命,降低耐火材料消耗[2,3],仍是当今耐火材料界的一大研究课题。提高钢包包龄能有效地减少钢包周转个数和新包上线个数,同时可以提高红包出钢率和钢包底吹透气率,是保证钢水洁净度、稳定钢水成分的有效方法。钢包耐材成本是炼钢部精炼区耐材的主要成本,占到 50% 以上,提高钢包包龄可以有效的降低耐材的消耗[4,5],为钢厂创造可观的经济效益。改进钢包的定修模式、砌筑工艺、烘烤制度,对提高钢包的安全性能和使用寿命进行了研究。

1 影响钢包使用寿命的因素

1. 1 钢水冶炼方面

掌握正确适当的出钢温度。出钢温度过高对内壁工作层侵蚀严重,出钢温度过低会延长精炼时间,钢液停滞时间过长,同样造成严重侵蚀和机械破坏[6]。

氧化铁含量要适当,氧化铁含量过高与钢水罐内衬耐火材料发生强烈的化学反应,造成蚀损。保持适当的熔渣碱度,熔渣碱度愈小,对钢水罐工作衬侵蚀就愈严重。出钢时正确控制钢水车的位置,避免钢流冲击包壁,造成倒渣面包壁侵蚀严重。

1. 2 钢包砌筑设计方面

根据不同部位的侵蚀情况选用包壁厚度和材料; 合理选择底吹砖及水口的位置,避免钢水对局部包壁的过度侵蚀。

1. 3 钢包砌筑质量方面

钢包下线后对受损部位修补,钢包内衬的残钢残渣清理干净。对钢水冲刷和机械破损造成的缝隙、凹坑进行填抹或涂补,钢包内衬的烘烤方式及烘烤时间要合理。

2 提高钢包使用寿命的措施

2. 1 钢包定修模式改进

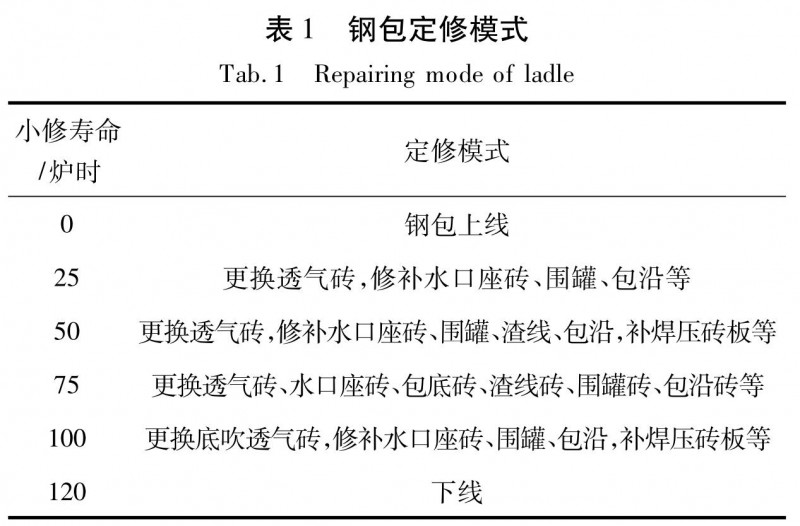

首钢京唐公司300 t 钢包内衬耐火材料的包底、包壁工作层采用刚玉质无碳砖,渣线工作层采用低碳镁碳砖,设计使用寿命 120 次。钢包的定修模式主要考虑透气砖、水口座砖与渣线砖、包壁砖相匹配。具体定修模式如表 1 所示,稳定的定修模式可以有效地降低钢包的安全隐患和异常下线,加快钢包的周转和使用,确保钢水洁净度和钢水成分的稳定,也可以减少钢包周转慢和异常下线对炼钢产量的影响。

2. 2 钢包砌筑工艺改进

砌筑工艺对钢包的在线安全使用和提高使用寿命有很大的影响,该300 t 钢包工作衬最初设计时采用立砌砖型砌筑,钢包在使用过程中容易出现裂缝、侵蚀加快和剥落掉块等问题。钢包在使用过程中存在较大的安全隐患,异常下线的次数较多,小修修补时用量较大,导致耐材消耗量大、钢包周转速率较慢、炼钢产量一直提不上去。经过重新设计,将钢包工作衬改为平砌砖型砌筑,钢包在线使用过程中裂缝出现的频率下降,钢包的安全性能明显提高,钢包异常下线的次数和耐材用量大幅度减少。砌筑钢包时要求钢包维修人员精心操作、准确判断,具体要求有以下几个方面。

2. 2. 1 规范包壁、渣线工作层砖砌筑

包壁、渣线工作层采用平砌砖环形砌筑,层层合门,合门位置必须在钢包耳轴处,一层只能有一处门,相邻上下两层合门位置必须错开 800 mm 以上。砌筑中使用两种以上砖型搭配使用,每层包内壁不能出现明显错台,每层工作层砖砌筑表面必须保证水平。工作层与永久层之间必须靠牢,若由于包壳原因产生的缝隙应使用铝镁火泥或浇注料灌缝、填实。砖砌筑缝隙≤1 mm,缝隙间采用泥料填实。砖与砖之间火泥涂抹要均匀,砌筑过程中要严格执行“泥浆饱满、背紧靠实、锤敲砖面、砖缝错开”规范。

2. 2. 2 规范围罐砖砌筑

围罐部位采用平砌,砌筑 4 层。砌筑时层层合门,在合门前要求同一层、上下层砖与砖之间挤紧,可适当用千斤顶挤压。合门时砖的尺寸不合适用切砖机进行切砖处理,切砖厚度≥60 mm。每层砌筑7~10 块标准砖加入 1 ~ 2 块反身砖或调整砖,相邻上下两层合门位置必须错开 800 mm 以上,且与同层包壁合门处不重合,每层围罐砖与包壁工作层之间用铝镁浇注料灌严打实。

2. 3 强化钢包使用过程的操作控制

钢包使用过程中稳定运行可以有效地避免钢包内衬耐火材料由于急冷急热而造成的剥落,强化钢包使用过程的控制可以有效提高钢包的使用寿命,具体措施有以下几个方面。

2. 3. 1 规范底吹砖的吹扫操作

采用专用底吹砖吹扫试气装置,通过钢包底吹砖的氩气压力机流量来确定底吹砖的吹扫情况,避免底吹砖的过度侵蚀造成钢包异常下线,降低钢包的使用寿命。

2. 3. 2 规范处理钢包包沿操作

为了避免因包沿大影响炼钢、精炼及钢包烘烤,同时避免由于包沿过大后处理损坏包沿砖造成钢包异常下线,必须及时处理钢包包沿。具体要求: 当钢包包口内包沿向包内延伸宽度≥200 mm、钢包包口外部粘渣高出包口高度≥100 mm 时必须及时组织处理; 进行蹭包沿操作后观察包沿砖是否松动、脱落,发现问题及时通知上包工进行重点检查。

2. 4 钢包烘烤制度改进

钢水温度是冶炼钢铁的重要指标。钢包烘烤是减小钢水出钢温降、运输温降的重要方法,合理的钢包烘烤温度可以降低钢包的散热,减小对钢水出钢温度的影响。但烘烤过多,不仅浪费煤气,而且对耐火材料寿命的影响也很大[4]。

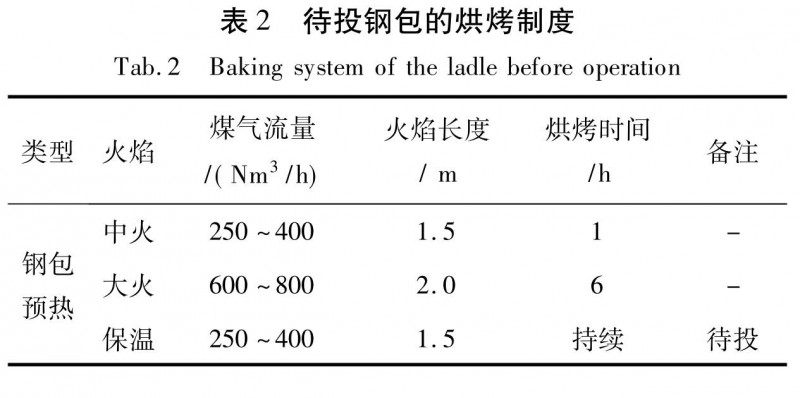

2. 4. 1 待投钢包烘烤制度

待投包的预热烘烤: 钢包砌筑干燥烘烤完成及停用后,在投入使用前进行预热烘烤操作,钢包调度在记录表上记录烘烤开始和结束时间。改进后的待投钢包烘烤制度如表 2 所示。

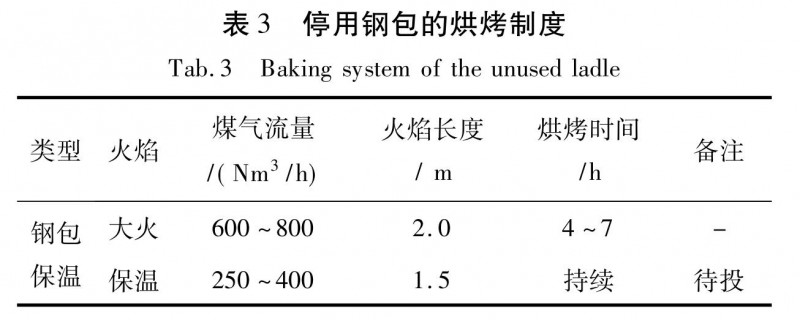

2. 4. 2 停用钢包烘烤制度

停用钢包投入前的烘烤: 由于周转钢包过多下线的钢包,在重新投入使用前进行预热烘烤操作( 钢包停放时间是从铸机停浇时间开始计算) 。改进后的停用钢包烘烤制度如表 3 所示。

下线钢包停放时间超过 2 h 以上严禁使用,必须进行离线烘烤; 停放时间在 2 ~4 h 上线前烘烤时间控制在 2 h 以上; 下线钢包停放时间 4 ~8 h 上线前烘烤时间控制在 4 h 以上; 下线钢包停放时间 8 ~24 h 上线前烘烤时间控制在 5 h 以上; 下线钢包停放时间超过 24 h 上线前烘烤时间控制在 7 h 以上。钢包调度在记录表上记录清楚烘烤开始和结束时间。

3 改进后的钢包使用寿命

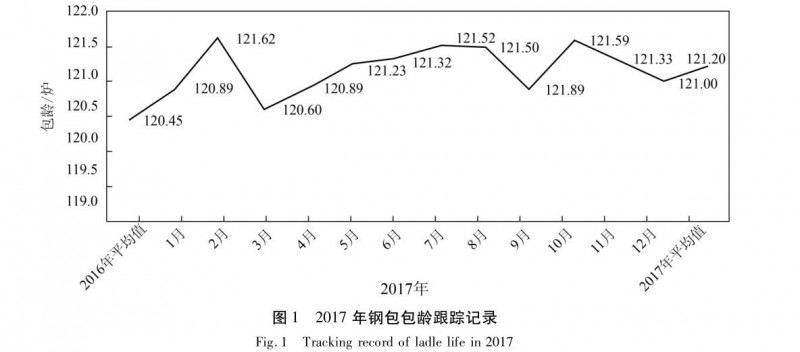

经过调整定修模式、改进钢包砌筑工艺和烘烤制度,钢包的在线安全使用性能明显提高,异常下线的数量明显减少,由钢包安全隐患和异常下线对生产造成影响的数量明显减少,钢包包龄进一步提高。如图 1 所示,钢包的包龄由 2016 年平均值 120.45炉提高到 2017 年平均的 121.20 炉。

4 结语

稳定的定修模式、合理的砌筑工艺和烘烤制度,可以有效地确保钢包的安全性能提高钢包的使用寿命。钢包的安全性能和使用寿命的提高,减少了钢包安全隐患问题造成的事故发生率,降低了耐材消耗和生产成本,预计每年可以降低生产成本 100 万元以上。