李红飞

(昆明钢铁集团动力能源分公司, 云南 安宁 650302)

摘 要:针对昆钢本部高炉煤气系统运行中放散率高、煤气柜不能充分发挥作用的问题,制定了具体的系统优化方案,实施后取得了良好的经济效益。

关 键 词:高炉煤气 系统优化 放散率 煤气柜

高炉煤气系统是钢铁企业重要的二次能源系统,是由高炉煤气产生源、煤气输送管道、煤气用户、煤气储存设备、剩余煤气燃烧放散设备组成。钢铁企业作为能耗大户,二次能源的回收利用率高低,直接影响企业的生产成本,而高炉热风炉工艺切换使煤气系统压力大幅度波动,影响煤气管网安全运行。因此对高炉煤气系统管网进行优化,合理调配高炉煤气用户,充分发挥煤气柜作用,减少煤气放散,是钢铁企业进行降本增效、节能减排的重要对象。

1 设备及工艺系统简介

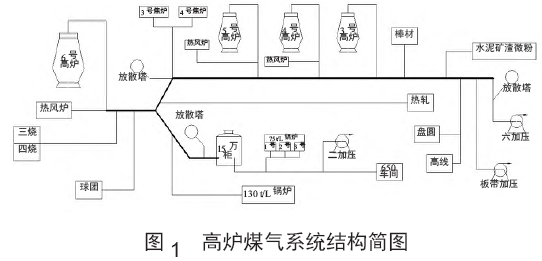

昆明钢铁集团动力能源分公司(全文简称昆钢)本部共有4 座高炉,其中2 座为400 m3,1 座1 000m3 和1 座2 000 m3,3 座放散塔,1 座15 万m3 曼式高炉煤气柜,DN500~DN2600 不同管径的高炉煤气管道约28 km。由于高炉煤气用户的不断增多,对压力需求的不同,高炉煤气系统压力从原设计初期的8 kPa,提高至现在的12 kPa 运行。主要高炉煤气用户有高炉热风炉、棒材、热轧、高线、盘圆、650、烧结、球团、75 t 锅炉等,煤气系统结构图见图1。

2 工艺分析

2.1 高炉煤气放散率高

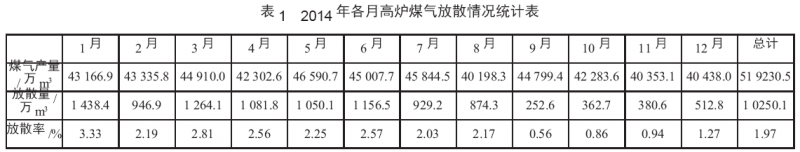

为确保高炉煤气管网安全运行,昆钢本部3 座放散塔均设定了12 kPa 的自动放散,由于炼铁热风炉在生产过程中,需进行换炉操作,约间隔40~50min 换炉操作一次,每次约10 min,换炉时不使用煤气,导致高炉煤气系统压力增高,超过放散压力。尽管有发电机组使用富余煤气,但10 min 之内无法对发电机负荷进行调整,因此造成短时的煤气放散,无端浪费了能源。2014 年,昆钢本部高炉煤气放散见表1。

2.2 15 万m3 高炉煤气柜不能充分发挥作用

15 万m3 高炉煤气柜设计压力为8 kPa,1998 年底投入使用,联网运行,主要供第二混合煤气加压站,1 套75 t 锅炉用户,煤气用量约7 万m3/h。2007年3 月、4 月高炉由湿法除尘改为干法除尘,干煤气进入15 万m3 高炉煤气柜入口总管,煤气温度达到了55~70 ℃,高温煤气进入气柜后危及气柜安全,因此,气柜处于脱网储气运行。另外,原设计气柜未配置进口调节阀,在轧钢混合煤气用户相继改用高炉煤气后,气柜输出量小,联网运行的话,因进口无调节阀难以控制。因此,气柜经常处于脱网状态,这种运行方式不能很好地发挥煤气柜的缓冲作用,只起到储存煤气保安作用。

2.3 650 煤气用户管道输送量不足

从图1 可以看出,650 车间煤气用户与二加压混合煤气用户、热力75 t 锅炉1 号炉煤气用户均由15 万m3 高炉煤气柜DN1200 进出口连通管进入DN1400 主干管分配供到各用户。650 车间正常用气量4.5 万m3/h,当开轧大方坯时用气量增大至6 万m3/h,DN1200 管道最大输送量约5 万m3/h,因此形成瓶颈,不能满足650 车间用量和压力需求,也不能满足热力75 t1 号锅炉需求。

3 改造方案

针对15 万m3 高炉煤气柜长期处于脱网运行情况,采取15 万m3 高炉煤气柜与75 t 1 号锅炉单独联合运行,将650 车间和二加压混合煤气用户与15万m3 高炉煤气柜分割开,另搭接一段DN1400 的煤气管道从系统管网供气。15 万m3 高炉煤气柜投入在线运行,控制柜容在6~9 万m3,当热风炉换炉操作时,约4.5 万m3 的富余煤气能在短时间内进入柜内,通过调整75 t 1 号锅炉的煤气用量,消耗换炉操作时储存的富余煤气量,从而解决发电机组短时间无法调整负荷问题,同时增加了发电量,减少煤气放散;650 车间和二加压混合煤气用户从煤气系统管网搭接后,压力提升至10~12 kPa,DN1400 的煤气管道输送量约6.5 万m3/h,能满足用户用量需求。通过对系统管网存在的问题分析,提出改造方案并研究论证后,进行了具体的改造,实施步骤如下:

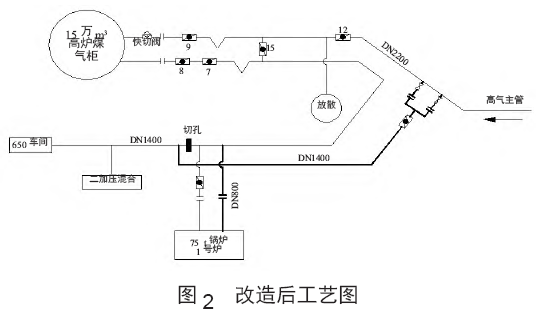

1)首先在15 万m3 高炉煤气柜进口管上加装一只DN1600 的气动快切阀,正常运行时阀门处于常开状态,当柜位超过13.5 万m3 时,快切阀自动连锁关闭。

2)在15 万m3 高炉煤气柜出口DN1400 管道上新建一根DN800 管道与原DN800 管道并列向75 t1 号锅炉供气,并在搭头处后端DN1400 管道上加装堵板与后端用户分开,从而实现15 万m3 高炉煤气柜与75 t 1 号锅炉单独联合运行的目的,以及满足1号锅炉供气量需求。

3)从就近DN2200 的高炉煤气系统主管道上搭接一段DN1400 管道,与加装堵板后的DN1400 管道连接,用系统管网内的煤气向650 车间和二加压煤气用户供气。为确保在施工时不影响其他煤气用户正常使用煤气,DN1400 管道搭头时采用带气开孔作业。改造后的工艺图见图2

4 实施效果

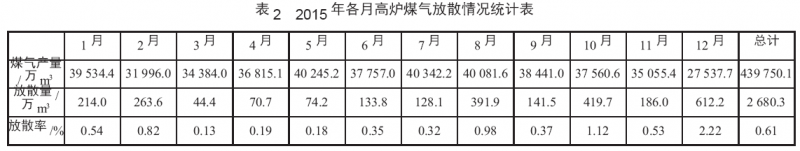

昆钢本部高炉煤气系统优化改造从2014 年12月开始实施,于2015 年1 月完成,经过一年的运行观察,达到了预期的效果,高炉煤气放散量与改造前一年相比大幅下降,2015 年煤气放散情况见表2。

从表2 与表1 对比可看出,煤气放散率从项目实施前的1.97%降至0.61%,累计减少高炉煤气放散量7 569.8 万m3,折合标煤8 651 t,合计节约外购煤资金692 万元,实现了良好的经济效益。

另外,该项目实施后,15 万m3 高炉煤气柜联网在线运行,不仅满足了热风炉、650 车间、75 t 锅炉等较大煤气用户的安全供气,实现能源平衡,而且避免了系统压力波动造成煤气脱水器水封击穿、煤气大量泄漏的安全隐患。

5 结语

在钢铁行业中,煤气发生源和煤气用户随着生产结构的调整不断变化,在不同的生产情况下,根据煤气的产出和实际消耗状况,有针对性的建立煤气系统优化方案,才能取得更好的效果。