吕 勇,张向阳,贾冬颖,胥中平,苟嘉川

(攀枝花攀钢集团设计研究院有限公司,四川攀枝花 617000)

【摘 要】 对攀钢高炉煤气全干法除尘布袋附灰和半净煤气管道结垢、堵塞的原因进行分析,制定和实施了控制高炉煤气水分、瓦斯灰锌含量和优化管网等措施,保证了高炉全干式除尘布袋系统安全稳定运行。

【关键词】 高炉煤气;全干法除尘;结垢

前言

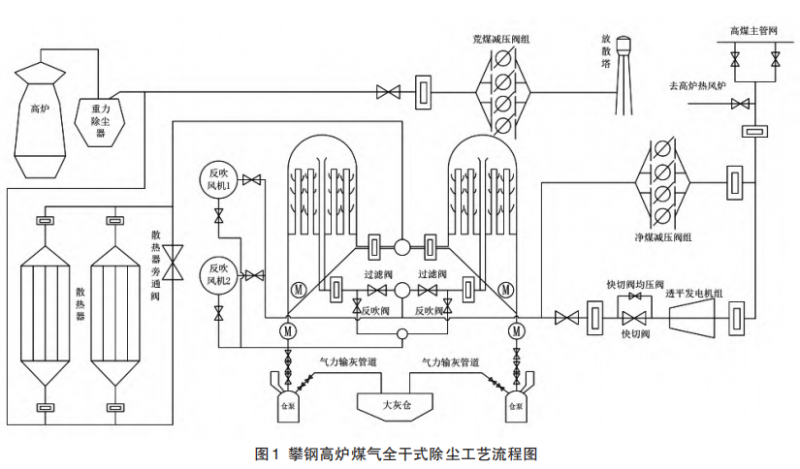

2000年,攀钢率先开发了全干式反吹布袋除尘工艺,并先后成功应用于攀钢8座高炉,工艺流程见图1。其中半净煤气管道是连接重力除尘器与精制除尘设备的煤气管道。

1 除尘布袋附灰和半净煤气管道堵塞情况

攀钢全干式反吹布袋除尘系统在投运后,2010 年至2013年间8套系统先后出现以下问题。

1.1 布袋附灰严重

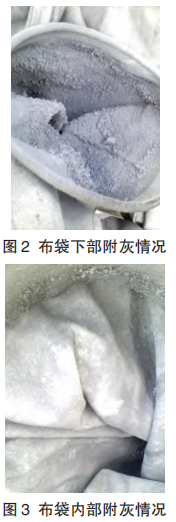

攀钢全干式反吹布袋除尘系统在投运初期多次出现布袋粉尘粘附现象,布袋透气性降低,压差由2~3 kPa升高到5~7 kPa,最高达到10 kPa,造成布袋拉裂、脱落等问题。图 2 和图 3 分别为布袋下部和布袋内部附灰图。

1.2 半净煤气管堵塞、结垢

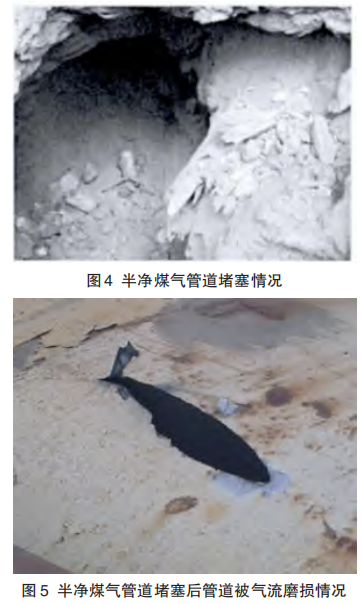

布袋附灰的同时,往往伴随着半净煤气管道积灰、结垢,具体见图4,严重时管道截面积2/3被沉积物堵塞,导致半净煤气管道阻损大幅度增加,甚至影响到高炉顶压调节、上料均压和生产。且由于管道堵塞引起气流变向,局部管壁磨损加剧,造成煤气泄漏,安全风险增大,有时高炉被迫休风检修。半净煤气管道堵塞后管道被气流磨损撕裂情况见图5。

2 原因分析

经过多年运行观察,当高炉煤气水分含量超过25g/m3 后,问题出现概率增大。体现在当半净煤气管壁温度低于30 ℃(特别是冬季)时,沉积的瓦斯灰会结露析出水分,从而造成瓦斯灰粘结、结垢,半净煤气管道阻损增加、流向改变,管道磨损加剧,布袋结露附灰,布袋差压增加甚至出现拉裂、脱落问题。

通过对煤气含水量和瓦斯灰以及结垢成分分析,可知造成除尘布袋附灰和半净煤气管堵塞、磨损的原因是煤气中水分含量过高、瓦斯灰锌含量过高以及管道设计缺陷。

2.1 煤气中水分含量过高

对攀钢 8 座高炉煤气水分含量取样分析,其水分一般在 35.40 g/m3 ,最高可达 50 g/m3 ,对应冷凝水析出温度在 30 ℃~40 ℃。对煤气水分来源分析,发现导致煤气中水分含量过高的因素有:

(1)高炉用冶金焦炭、烧结矿携带水分焦炭水分、烧结矿水分是重要物理指标之一。

焦炭水分、烧结矿水分越少,高炉煤气水分越少。烧结矿水分一般比较稳定,对高炉煤气水分波动影响较小。湿法熄焦焦炭含水率一般为 4.5%~8%,波动幅度较大且水分比较高,而干熄焦焦炭含水率一般为 0.3%~0.7%,波动幅度较小且水分很低。在使用干熄焦焦炭、烧结矿情况下,对应高炉煤气水分在 12~18 g/m3 ;使用湿熄焦焦炭、烧结矿的情况下, 对应高炉煤气水分在41~50 g/m3 。

(2)高炉设备冷却水

在炉顶温度较高时,部分高炉会采用炉顶喷水或重力除尘器中喷水的方式来降低高炉煤气的温度,但由于该方法喷水控制困难,很容易造成煤气中积存大量饱和水。一旦煤气或烟气温度降低,饱和水就会析出,与粉尘混合形成块状物或泥浆状混合物,沉积在管道、布袋和设备底部,严重时甚至会堵塞管道或设备,造成除尘布袋附灰、差压超标。其中重力炉除尘器喷水时,一部分水会被直接喷射到除尘器下降管上,形成水滴,造成瓦斯灰在灰斗内板结、硬化,导致排灰困难,严重威胁高炉的正常生产。

(3)高炉设备蒸汽密封、润滑

高炉炉顶的部分高温设备为了保持其自身的密封性常常采用蒸汽密封、润滑,蒸汽在起到密封、润滑作用的同时会产生大量的冷凝水,冷凝水一旦排放不畅或者蒸汽密封、润滑的设备泄漏,就会进入高炉煤气中,造成煤气水分含量上升[2] 。

(4)高炉设备用蒸汽泄漏

蒸汽阀门没有可靠切断,泄漏蒸汽直接进入高炉煤气中导致其水分含量高。

2.2 瓦斯灰锌含量过高

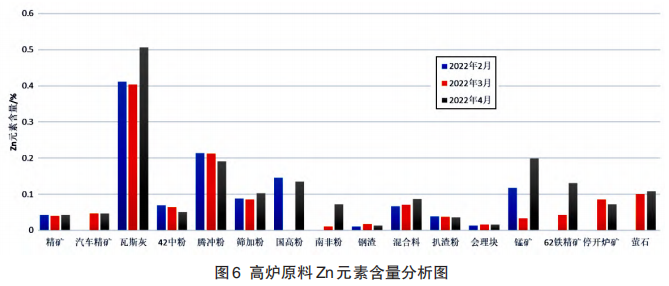

烧结矿在烧结时需要添加部分碱金属,且铁矿石原料中含有锌,为了方便处理,企业常常将瓦斯灰作为烧结原料返回使用,使得锌在循环使用中形成富集[1] 。图 6为攀钢连续三个月对高炉原料进行锌含量取样分析的结果。

锌元素富集会引起高炉出现结瘤、高炉砌体膨胀、风口套变形[2] ,同时也会对煤气系统产生以下不利影响:

(1)瓦斯灰结垢

半净煤气管道距离高炉较远,无保温措施,管壁处煤气温度低,在管道低点、弯管、水平管和支管等处瓦斯灰易沉积,析出冷凝水。锌含量高使得瓦斯灰更加容易结垢和板结,从而造成半净煤气管道堵塞、结垢[3] ,管道气体流速或流向发生变化,增加管道阻损、磨损,造成煤气泄漏。

(2)瓦斯灰附袋

国内很多锌冶炼企业,是利用锌容易富集在布袋上的特性来提取锌。当瓦斯灰锌含量高时,瓦斯灰更加容易粘附在布袋上。

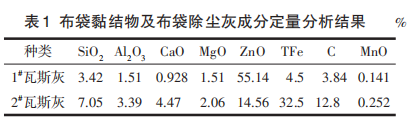

对攀钢布袋上的黏结物和布袋除尘灰进行化验对比,结果见表 1。其中 1# 瓦斯灰为布袋黏结物样,2# 瓦斯灰为布袋除尘灰(瓦斯灰锌含量一般在8%~15%)。

从表 1 可以看出,布袋黏结物中锌元素含量明显高于布袋除尘灰锌元素含量。

2.3 管道设计缺陷

管道内煤气流速选择不当和存在气流涡旋区造成半净煤气管道的三通、死区、末端、阀门和支管接点处出现堵塞、结垢或磨损现象。管道内的气体流速需要根据情况合理地确定。 气体流速太小,气体中的粉尘易沉积堵塞和结垢;气体流速太大,粉尘对管壁的磨损加剧,缩短管道使用寿命。

3 改进措施

针对以上问题,采取了以下改进措施。

3.1 控制高炉煤气水分主要措施

(1)采用干法熄焦焦炭,可大幅度减少高炉煤气水分含量,还会减少因用焦化废水湿熄焦而带进炉内的其他杂质,如硫等。

(2)采取间接冷却高炉煤气方式控制煤气水分。采用间接冷却后,还可以对高炉煤气温度进行调节,尽量提高高炉煤气温度,进而提高 TRT 发电量。

(3)制定高炉炉顶温度控制应急预案。煤气温度偏高时,采取减风措施或加大上料频次加厚料层控制煤气温度,减少使用高炉炉顶上升管打水冷却煤气的方式。只有炉内料柱穿孔,上升管温度高于450 ℃才能少量短时打水,同时需采取减风等措施。

(4)高炉炉顶设备采用氮气密封、润滑代替蒸汽密封、润滑,同时使用氮气置换替代蒸汽置换。

(5)对设备管道增加保温。为防止管壁温度过低造成冷凝水析出,尽量稳定高炉顶温在 120 ℃以上,同时在半净煤气管道、布袋筒体和排灰系统上设置保温层。采取以上措施后,高炉煤气水分基本控制在12~22 g/m3 。

3.2 控制瓦斯灰锌含量措施

(1)控制烧结原料锌含量,从而减少瓦斯灰锌含量。

(2)建立了瓦斯灰锌含量定期化验制度。关注瓦斯灰锌含量,当锌含量>4%后,将瓦斯灰外卖,防止锌循环富集。此举基本解决了布袋附灰、半净煤气管道积灰、结垢、流向改变和磨损等问题。

3.3 优化设计

(1)优化管网布置设计。针对管道积灰,优化半净煤气管道死区、U型弯管、水平管的设置。支管取出口尽量布置在主管底部,如条件不具备,则选择支管底部与主管底部在同一水平面上。在水平管道上尽量减少阀门、弯头和三通等管件的设置,如需设置弯头和三通等管件则需合理设置导流板, 或选用低阻损管件。

(2)优化管道流速等设计。管径选择时,要根据煤气流量进行管道缩径,尽量使煤气流速维持在14~16 m/s。在末端、水平管段、位置较低位置设置人孔,方便定期清理积灰。在半净煤气管内易磨损处增加铸钢衬板或者粘贴耐磨陶瓷内衬。同时在核算半净煤气管道支架的载荷时应考虑高炉炉灰沉积所造成的载荷。

4 结语

针对高炉煤气全干法布袋除尘系统存在的布袋附灰和管道结垢堵塞的问题进行原因分析,通过采取控制高炉煤气水分、减少瓦斯灰锌含量以及优化管网等措施,使布袋更换周期由原来 1.5年左右,延长至 3 年左右,保证了攀钢高炉全干法布袋除尘系统安全稳定运行 。

参考文献

[1] 伍世辉,刘三林,李鲜明 . 韶钢 6 号高炉碱金属的危害及其控制 [J].南方金属,2009(1):38-40.

[2] 黄清荣 . 重金属及碱金属对萍钢高炉的影响[J]. 江西冶金, 2014,34(3):9-12+45.

[3] 沈家学,许虎,贾建山 .信钢 1#炉荒煤气支管堵塞原因分析[C]. 中国河南西峡:2008年河南省炼铁专业委员会年会暨炼铁学术交流会文集,2008:92-94.