张振峰

(陕钢集团龙钢公司炼铁厂)

摘要:龙钢炼铁厂5座高炉煤气除尘均采用重力器加布袋干法除尘系统加TRT系统,系统原设计为脉冲氮气反吹,炉顶下降管及荒煤气管道喷涂保温等措施,物料水分大,布袋箱体温度低,荒煤气管道粘结严重,输灰系统冬季运行困难,TRT系统发电效率低,高炉煤气除尘通过系列工艺技术改造,实现效果,即优化了煤气工艺结构,又节能高效,实现了降本增效果的技术改造目标

关键词:高炉;煤气除尘系统;节能改造

0 前言

龙钢炼铁系统共拥有5座高炉,其中1280m3高炉两座,1800m3高炉三座,煤气系统全部采用干法布袋除尘,高炉顶压200kPa,采用调压阀组及配套TRT发电系统,处理煤气能力3000万m3/天,箱体反吹原设计均为氮气脉冲反吹方式,脉冲用氮气压力为0.3~0.4MPa,消耗量1200m3/h,高炉炉顶煤气与TRT进口温度差高达60℃左右,生产过程中造成大量的能源消耗,同时对工艺操作也造成严重影响,与钢铁企业节能减排的发展思路形成矛盾。针对高炉煤气系统存在的大量能源流失,实施了净煤气反吹替代脉冲反吹工艺优化,荒、净煤气管道保温提升以及系统灰仓伴热改造,高炉炉料结构优化等系列措施,优化煤气除尘生产工艺的同时也大幅度降低了能源消耗。

1 高炉煤气干法除尘系统净煤气反吹工艺改造:

1.1高炉煤气干法布袋除尘系统原设计低压氮气脉冲反吹运行分析:

低压氮气脉冲反吹方式,在运行中表现出几方面弊病:

1.1.1 低压氮气脉冲反吹方式,需要消耗大量氮气,提高了炼铁工序能耗;

1.1.2 大量氮气进入煤气净化系统,降低高炉煤气可燃成分比例;

1.1.3 氮气脉冲反吹系统装配大量的电磁脉冲阀,全系统共1530套,控制泄漏点多维护量大,维修成本高,管控难度大;

1.1.4 氮气脉冲反吹不论是离线还是在线,箱体荒煤气支管蝶阀均不参与反吹操作,因此长时间阀门不动作,不利于荒煤气管道粘结物清理,造成荒煤气管道堵塞,严重影响系统稳定运行。

1.2 针对低压氮气脉冲反吹方式存在弊病,以及结合系统荒煤气管道粘结严重问题,技术人员提出净煤气反吹工艺改造思路:

1.2.1 布袋反吹:利用高炉自身顶压,箱体关闭荒、净支管煤气阀门,通过管道将箱体压力降至规定值后,箱体与净煤气总管之间产生压差,然后打开净煤气蝶阀,利用高速净煤气流,对布袋进行反吹;。

1.2.2 冲刷荒煤气支管:利用高炉自身顶压,箱体关闭荒、净支管煤气阀门,通过管道将箱体压力降至规定值后,箱体与荒煤气总管之间产生压差,然后打开荒煤气蝶阀,利用高速煤气流,对布袋荒煤气支管进行冲刷,解决荒煤气管道粘结堵塞问题

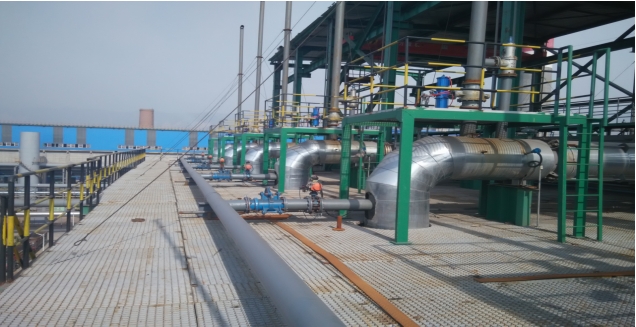

1.3 针对系统实际存在荒煤气管道粘结严重影响系统稳定运行和节能降耗的共同需要,公司通过考察论证,实施净煤气反吹工艺改造(改造现场图1)

1.4 净煤气反吹工艺应用实践评价:

1.4.1 对净煤气反吹方式与氮气脉冲反吹对比:

1.4.1.1 反吹原理对比:布袋系统原设计脉冲氮气反吹属于引流反吹,高速气流引入数倍煤气进入布袋内筒,袋里气体膨胀产生震动使附在布袋外壁灰膜脱落,优点是设置高速喷吹口一对一对布袋进行反吹,反吹气流均匀分布,缺点是脉冲阀故障造成整根氮气反吹若干布袋不能反吹,影响效果,反吹氮气全部进入煤气中,增加煤气体积,降低煤气热值。净煤气反吹属于直接反吹,大量煤气直接进入布袋,吹落布袋外壁灰膜,效果好。

图1 布袋净煤气反吹改造现场

1.4.1.2 不同箱体结构净煤气反吹效果对比:1800m3高炉布袋箱体净煤气支管上出气结构反吹好,气流分布均匀缺点是对出气口正下方布袋损伤大,因此采取保留箱体内部氮气反吹管道措施,阻挡高速气流直接吹布袋并促进气流均匀分布,减缓对出气口正下方布袋损伤。1280m3高炉布袋箱体净煤气支管侧出气结构反吹效果相对较差,气流分布不均匀(远离出气口位置气流强,靠近出气口位置气流最弱)但对布袋损伤小。

1.4.2 净煤气反吹改造取得的良好的经济效益:

1.4.2.1 反吹时不用氮气,减少煤气中的氮含量,提高了煤气的热值。在节约氮气方面表现出可观的经济效益:每个高炉布袋脉冲反吹系统氮气用量1500m³/h;目前生产四座高炉布袋反吹用量1500m³/h*4=6000 m³/h,每班反吹3-4次,反吹时间0.3-0.4h,每天氮气消耗量4*3*4*0.4*1500=28800 m³,按每立方0.09元计,年可节约93余万元。

1.4.2.2 免去脉冲反吹系统维修材料费用,每两年更换一次,炼铁厂共节约费用117.8万元。

1.4.3 优化布袋工艺:

1.4.3.1 正常工况条件下,由氮气脉冲反吹每班三至四次,降为净煤气反吹每班反吹一次,即可满足系统压差小于4kpa 工艺要求,减少因反吹对布袋造成的损伤。

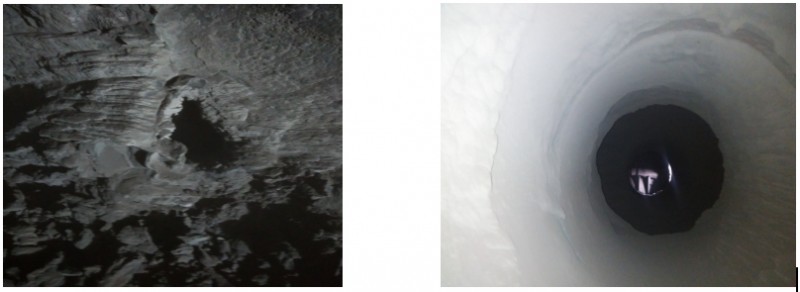

1.4.3.2 有利于解决布袋荒煤气管道粘结堵塞管道问题,利用净煤气反吹降压系统,制造高速气流对荒煤气管道粘结物进行冲刷,有效解决荒煤气管道粘结问题,下图为使用净煤气反吹前后荒煤气管道粘结情况对比,同时箱体进出气阀都能开关到位,提高了系统可控稳定性。

净煤气反吹工艺应用前的荒煤气管道 净煤气反吹工艺应用后的荒煤气管道

图2 净煤气反吹工艺应用前后对荒煤气管道运行对比

2 煤气管道保温提升改造,改善布袋操作运行工况,节能降耗效果好

高炉生产出来的煤气经上升管→下降管→重力除尘器→荒煤气管道→布袋除尘器→净煤气管道→TRT系统→煤气总管网然后输送给各煤气用户,按照路径流动的各煤气设施存在巨大的散热面积,造成大量的热量损失,煤气中的水分(以气体形式存在)随着温度不断下降大量结露析出,煤气尘粒粘附在输送管道,堵塞管道,布袋运行困难,严重影响布袋除尘系统工艺操作的同时大幅度降低TRT发电效益。

针对煤气系统热量大量流失问题,对煤气管道设施保温实施系统改造升级,大幅降低煤气温降,优化煤气工艺操作的同时,提高TRT 发电效益。

1、高炉炉顶煤气上升管下降管及荒煤气管道原设计内衬有10-15cm厚度喷涂料,随着系统运行,管道内衬脱落磨损以及喷涂料的隔热性能,运行过程中煤气设施部分器壁温度高达80℃左右,造成大量的热量损失,高炉炉顶煤气温度与TRT进口温度差最高达到60℃左右,针对此问题对荒煤气管道、上升管采取硅酸铝纤维毡包铝板外保温措施,实施改造后炉顶温度与TRT进口温度差下降25℃。

2、针对低温运行对布袋除尘器输灰系统的影响时致命的,通过系统灰仓蒸汽伴热改造和保温等级的提升,布袋输灰系统运行工况得到大为改观,保证了布袋箱体基础运行工况。

3、高炉通过入炉物料配比调整,增加干熄焦配比,减少煤气水分对温度的影响,同时提高入炉烧结矿料温,炉顶温度得到明显提升,布袋运行工况得到大幅改善。

通过系列保温、伴热、入炉物料调整,高炉煤气除尘箱体运行工况得到大幅改善,TRT 发电系统效率提升明显,相比较改造前日发电量增加2万KWh/天,取得可观的经济效益。

3 结语

通过对比运行,验证了龙钢高炉煤气除尘净煤气反吹改造、煤气管道设施保温提升以及入炉物料调整等系列改造综合措施,不论是经济效益方面,还是工艺优化方面都是成功的,值得肯定和推广。