乔立勇

( 河钢集团宣钢公司检修公司,河北宣化075100)

摘要: 宣钢3#高炉经过两次扩容,容积由1 260 m3 扩容到2 000 m3。在日常生产过程中,针对炉前设备存在的不足,特别是铁口区域冷却水管烧漏、铁口串煤气喷渣、大壕等使用周期短等情况,制定了日常铁口维护与管理措施; 借鉴兄弟单位的经验,改进铁口浇筑修补材料和方案; 采用带压阻漏装置,在线解决了压力轴封泄漏问题; 改进现场喷补技术。

关键词: 高炉; 炉前设备; 维护; 优化

0 引言

宣钢公司3#高炉1989 年12 月投产,原设计为1 260 m3,2003 年大修扩容改造为1 350 m3,2010 年扩容为2 000 m3。经过两次扩容大修改造,3#高炉于2011 年6 月投产,高炉投产后快速达产达效,但是在生产和设备运行过程中存在着很多缺陷或者运行不足,需要不断提高设备运行水平和维护技术进步,特别是铁口区域冷却水管烧漏、铁口串煤气、喷渣,大壕等使用周期短、套管严重跑煤气等情况,必须采取有力措施稳定其工作情况。保证高炉安全稳定运行。本文介绍了近几年来,宣钢公司对3#高炉炉前设备所做的维护与优化工作。

1 铁口日常生产中的维护

1. 1 铁口区域设备存在的隐患

2014 年2 月25 日第8 次铁,在出铁过程中,从南铁口区域突然冒出大量蒸汽,炉前紧急堵口。堵口后,从南铁口距离孔道东侧300 mm 处喷涌出大量水,溢满整个大壕,并顺着渣沟往下流。查漏确认三段第20#冷却壁第1 根水管漏,并短接封死。

2014 年3 月10 日,3#高炉计划检修,休风后组织人力清理南铁口框周围浇筑料、往里挖,第三段20#第1 根水管露出,该水管裸露部位有200 mm 烧漏呈裂缝状,铁口右下角炉皮约有400 mm × 260mm 侵蚀掉,呈月牙状。继续往里挖,发现南铁口框右下角沿铁口组合砖由外向里圆周方向约有650mm、径向长度约600 mm 铁口框侵蚀掉。该部位铁口组合砖和异形砖裸露,组合砖破损较为严重,对20#冷却壁第1 根烧漏水管部位进行补焊,打压不合格,反复补焊后均不保压,怀疑该水管还有其他漏点,于是决定放弃恢复该水管的努力,灌浆后封死,然后补焊烧损炉皮和铁口框。

1. 2 铁口在日常生产中的维护与管理措施

(1) 改善炮泥质量。用2 500 m3 高炉炮泥在倒南铁口出铁前,尽快要来堵缝泥,出第1 炉铁后用堵缝泥堵口,弥补铁口孔道缝隙,堵塞窜煤气通道。

(2) 停场后,必须保证在4 天时间内完成拆大壕、浇筑、烘烤工作,具备倒场条件。

(3) 浇筑大壕模具重新设计制作,将大壕浇筑成半贮铁式。

(4) 如果铁口区由里向外渗铁,为保炉缸工作安全,复风后长期堵南铁口上方13#风口。待南铁口出铁正常后,即窜煤气得到充分抑制,铁口深度合格,不喷溅,炉缸水温差正常,捅开风口,全风作业。

(5) 尽快恢复炉缸水温差在线监测。在恢复之前,每隔6 h 人工测量炉缸水温差1 次。

(6) 在铁口出铁过程中,一旦发现铁口跑煤气现象发展,立即制定解决方案,及时处理,抑制险情发生。

(7) 严格执行3#高炉( 2 000 m3 ) 长寿工艺管理制度,及时发现生产中的问题。

(8) 若炉缸水温差持续偏高,接近或者超过报警值,立即采取减风降冶强、休风堵风口等临时措施,同时做好更换冷却壁的准备。

(9) 每次检修必须拆净铁口区域的大壕,检查确认铁口区域炉皮是否完好; 每次定修必须组织铁口区域及其他区域灌浆。

(10) 在3#高炉南铁口部位安装水温差在线监测系统,实现炉缸铁口区热流强度在线监测,帮助现场操作人员及时全面地掌握冷却壁热流强度及铁口区侵蚀情况,指导现场生产操作,保证高炉安全高效生产。

2 中修铁口浇筑修补实践

根据3#高炉铁口工作状况和宣钢整体生产平衡,为保证高炉安全生产和稳定长寿, 2015 年10 月3#高炉停炉大修,对铁口区域实施整体浇筑。结合兄弟单位处理的经验,铁口两侧冷却壁处理需要考虑炉缸稳定性和炉壳的整体力学结构。根据3#高炉目前情况决定采用由美固美特支模浇筑铁口泥套及泥包得方式修复铁口区域损坏的碳砖,恢复铁口深度到设计的2. 3 m 左右铁口区域。

2. 1 铁口整体处理方案

铁口区域受渣铁、煤气流冲刷频繁影响,一直是炉缸侧壁温度最高的部位,也是高炉本体最薄弱环节之一,需要采用高温性能好、耐冲刷及煤气侵蚀的耐火材料。本次施工采用美固美特公司高温性能好、抗热震、耐冲刷的牌号Metpump 10 浇筑料。

铁口区域的清理要求:

(1) 铁口中心线以上约1. 4 m 高、中心线左右各约3 m 宽的区域内,所有松动的材料要清理干净,碳砖清理到没有被氧化、性能良好的面( 黑面) ,要求整个浇筑区域内无松动耐火材料、无渣铁、无氧化变质碳砖层。

(2) 原铁口组合砖内的所有材料都清理干净,露出冷却壁和铁口框。

(3) 在炉内死铁层区域,将出铁口左右约3 m( 共约6 m 宽) 、出铁口方向从碳砖往炉内方向约1m 的区域内,向下清理至原陶瓷杯垫位置。

(4) 为了增加浇筑料与残余碳砖的结合力,浇筑支模前使用压缩空气将浇筑区域彻底吹扫干净后,再在碳砖表面喷涂一层增加结合力的表面处理剂。

(5) 支模前需要在浇筑区域内底部铺一层厚度在10 mm 左右的胶皮或是木板,用于吸收开炉时炉底材料的热膨胀,防止损坏浇筑泥包。

2. 2 模具搭建及浇筑的实施

采用厚度3 mm 钢板按照施工要求搭建模具,此次施工模具搭建分为两段。

第一段模具高度约2 m( 钢板内侧涂抹润滑脂或是轻质油,便于钢板拆除) ,按照设计图纸铁口通道2. 3 m 长调整钢板与炉壳之间的距离。放置外径为108 mm 钢管,按照开口机的角度调整好钢管角度并固定在钢模板上; 同时,铁口框用钢板密封好,在铁口框最高处留一个4 cm × 4 cm 左右的孔用于透气及观察浇筑情况,浇筑完成后将此孔堵住。钢模板需要用角铁或是钢板在水平方向上加焊2 ~3 条加强筋,使用架子管按照设计厚度加固钢板,用炮泥或其他方法将钢板底部及侧面的缝隙塞住。之后就可以搅料浇筑了,搅拌材料注意控制结合剂的加入量,严禁材料过稀,搅拌时间控制在5 min 以上,确保材料搅拌均匀。

第二段支模高度约为1. 5 m,支模厚度按照实际情况进行调整,支模方式与第一次一致,支模结束后浇筑。养护18 h 以上再拆除模具,然后再进行烘烤。

2. 3 施工过程与措施

(1) 浇筑开始前所有浇筑区域必须清理干净,不允许有任何杂物及松动的耐火材料。

(2) 严格控制结合剂的加入量以及搅拌时间,确保材料充分搅拌。

(3) 浇筑期间要不断地晃动浇筑料,确保材料填充密实。

(4) 注意观察模板是否稳固,避免模具因移动而发生漏料现象。

(5) 注意与炉外人员沟通,做到信息及时通畅。

2. 4 烘烤方案及实施

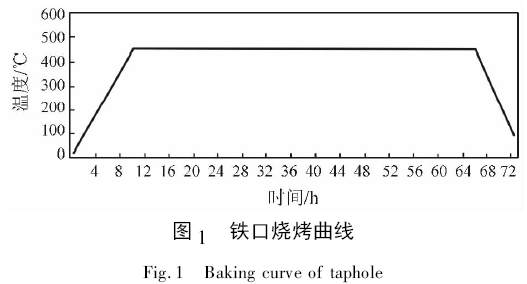

待浇筑材料自然凝固硬化后,按照图1 的烘烤方案进行烘烤,采用局部烘烤的方法。在10 h 内将温度从环境温度升高到450 ℃; 在450 ℃保持56 h;在6 h 内将温度从450 ℃降至90 ℃,用时共72 h。

按照图1 中的烘烤曲线操作的目的是去除浇筑材料中安全距离内的所有水分。由于这些水分几乎都是物理水,因此在理论上所有水分都能够在100℃全部去除。但是,针对3#高炉施工的季节和采取的局部烘烤方式使烘烤过程中加热不均匀,可能在浇筑材料最里面的地方还有一些水分没有被完全去除。因此,采用预埋电偶的方式,在喷涂材料中安装热电偶确认材料中的水分是否被完全排除,保证在烘烤结束时此处的热电偶平均温度超过100 ℃,材料被均匀加热15 ~ 20 h,保持最后的恒温状态72 h,确保水分最大限度地被排除。

3 带压阻漏装置及其应用

针对炼铁连续运行设备经常发生轴封跑煤气、跑水等无法停产检修的现状,经过多次试验和完善,设计制作了压力轴封阻漏装置,用于在线解决压力轴封泄漏的问题。无需停机,只需在现有的轴封基础上加装该阻漏装置即可,确保正常生产,降低成本,简化操作过程。

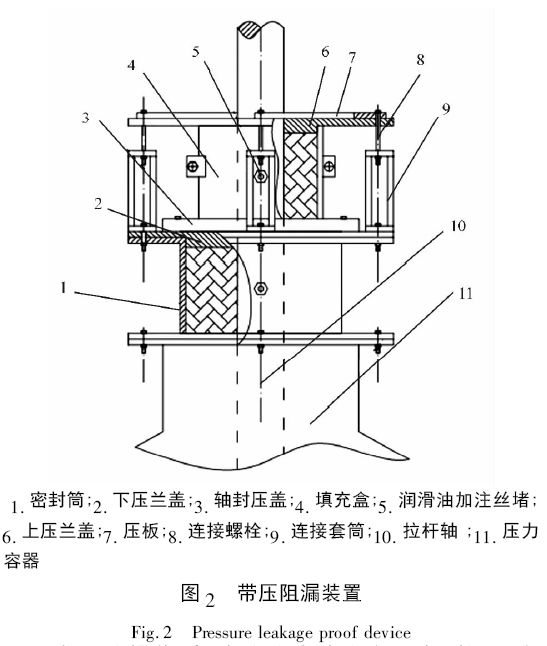

该阻漏装置包括套装在拉杆轴( 管) 外侧的填充盒、封盖在填充盒上方的上压兰盖和用于紧固压兰盖的紧固装置,填充盒内填充密封填料; 填充盒为分体式圆筒状结构,上压兰盖为对开式分体结构,上压兰盖上设有用于将其连接成一体式结构的2 块压板。在现有轴封上加装填充盒,在填充盒内填充密封填料,并用上压兰盖压紧密封填料,密封填料起到轴向密封的作用,使用紧固装置将上压兰盖压紧在轴封压盖上,密封填料下端压紧轴封压盖,防止从轴封压盖处泄露,而且在填充盒上设有用于向拉杆轴加注润滑油的润滑油加注丝堵( 见图2) 。

在具体操作时,将分体式填充盒4 套到需要密封的轴上,用螺丝将填充盒紧固成一体结构,在填充盒内填充密封填料; 将上压兰盖6 放置到填有密封填料的填充盒上方; 将连接套筒9 的下端与下压兰盖2 分别紧固,令上端用连接螺栓将上压兰盖6、压板7 连接成一体; 顺序连接其他3 个连接套筒; 最后通过加油丝头5 加注润滑油,完成安装。可以根据现场实际条件随机调整各部件高度,满足现场的实际要求。

该装置首先在3#高炉热风炉使用,用于在线处理1#、3#热风炉拉杆跑风,取得了良好的效果。把该装置稍加改造应用在3#高炉炉体套管跑煤气,有效降低了跑煤气现象,保证了高炉长周期稳定顺行。

4 现场喷补技术的应用

3#高炉炉前摆动铁沟的作用是将从铁口流出的铁水,通过摆动铁沟的左右摆动,将铁水倾倒入两侧的铁水罐内以缓冲兑罐间隙。由于铁水的腐蚀、冲刷,再加上铁流的不稳定性,摆动铁沟使用一段时间后,容易发生铁沟内浇筑料的脱落或冲刷现象,久之容易产生铁沟烧穿或铁水外溢,存在较大的不安全因素。

通常在线摆动溜槽浇筑料脱落或冲刷后,处理的办法是将摆动溜槽内的铁水倾倒干净,然后将铁皮铺到摆动溜槽内,操作人员穿上较厚的工作服或棉衣借助直爬梯,下到摆动溜槽内,然后将快干浇筑料倒入或涂抹到缺陷处。这种施工方法的最大弊端和不足就是给职工带来较大的不安全因素。

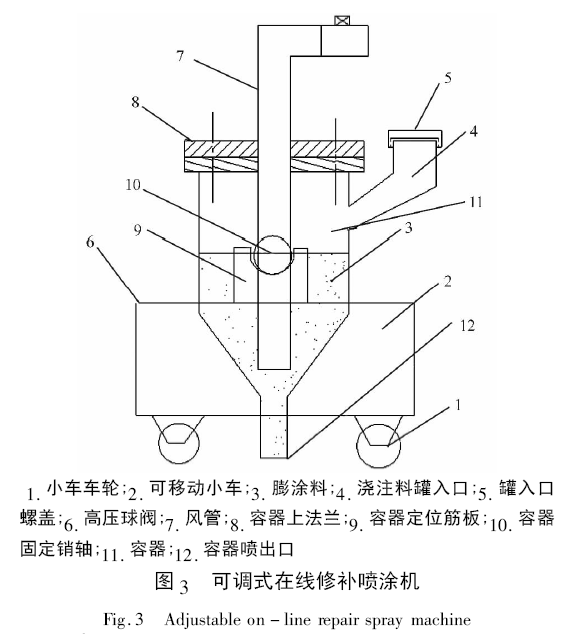

炼铁厂技术人员通过反复试验,对现有高炉炉前修补料工艺进行优化,要先在3#高炉摆动铁沟应用一种快速、安全、在线修补浇筑料缺陷的喷涂设备———可调式在线摆动铁沟浇筑料缺陷喷涂机。修补时将一个安装有风管( 风管带有截止阀) 、浇筑料灌装入口、浇筑料喷出口的容器固定于一个可移动的小车上; 先在容器喷出口处连接上橡胶软管,橡胶软管的另一端连接Φ 22 m × 6 m 钢管,将钢管对准缺陷处,再将浇筑料通过灌装入口灌入到容器内,用螺盖将灌装入口拧紧; 然后通入压缩空气即可浇到摆动溜槽的缺陷处( 见图3) ,使用方法为: 先将需要灌装的快干浇筑料在另外一个容器内搅拌均匀( 可少量多次) ,在容器11 的喷出口12 处连接好橡胶软管,软管的长度视摆动溜槽缺陷的位置决定,橡胶软管的另一端连接Φ 22 m × 6 m 钢管,将钢管对准缺陷处; 将风管7 插入容器11 的底部; 拧开螺盖5,将搅拌好的浇筑料从灌装入口灌入容器11 内,拧紧螺盖5; 缓慢开启高压球阀6,同时上下缓慢移动风管7,直到浇筑料被喷吹到缺陷位置。重复上述操作,直至缺陷喷涂好为止。

在3#高炉炉前使用后,使摆动铁沟的维护过程操作方便、快速、安全,彻底摒弃了人工不安全因素和行为,收到良好的效果,现已经在宣钢其他高炉推广使用。

5 结语

宣钢公司3#高炉在日常维护中应用新技术新工艺新材料,保证铁口工作正常。采用带压阻漏装置在线解决了压力轴封泄漏问题; 改善炮泥质量,利用堵缝泥堵口,弥补铁口孔道缝隙,堵塞窜煤气通道; 重新设计制作浇筑大壕模具,将大壕浇筑成半贮铁式; 长期堵南铁口上方13#风口,待南铁口出铁正常后,捅开其他风口,全风作业,每次定修必须组织铁口区域及其他区域灌浆。经过近年来的不断改进,宣钢公司3#高炉达到了安全稳定运行,取得了较好效果。