曹旭,梁清仁,王振

( 宝钢集团广东韶关钢铁有限公司,广东 韶关512123)

摘要: 对韶钢6 号高炉( 1 050 m3 ) 采用的新技术进行阐述. 串罐无料钟炉顶,增设称重装置; 采用全冷却壁炉衬结构,高热负荷区采用铸钢冷却壁; 炉底炉缸采用陶瓷垫与碳砖相结合的复合结构; 出铁场平台平坦化,2个出铁口,单矩型出铁场结构,设置摆动流槽; 2 号铁口炉渣采取小冲渣方式处理; 净环水系统高效改造; 热风炉技术提升等使高炉技术装备水平有了很大提高. 6 号高炉投产以来的实践表明,采用的新技术发挥了较大作用.

关键词: 高炉; 大修; 新技术

0 引言

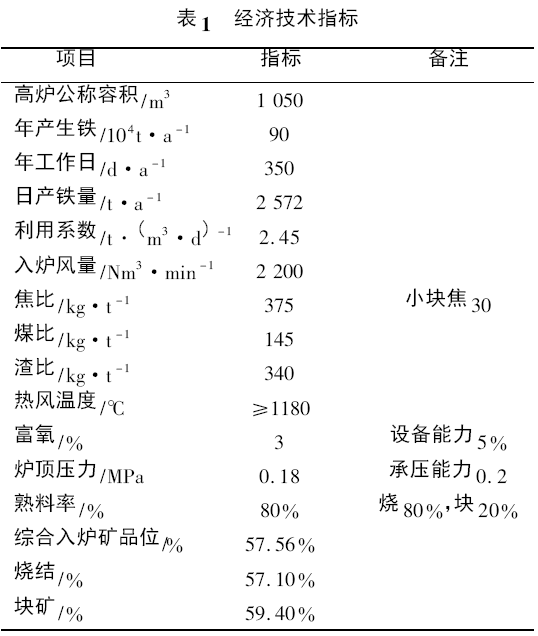

宝钢集团广东韶关钢铁有限公司( 以下简称“韶钢”) 6 号高炉( 750 m3 ) 始建于2002 年, 2011 年进行大修. 由于6 号高炉炉缸破损严重, 2014 年11月10 日停炉进行扩容( 1 050 m3 ) 大修. 在这次大修中采用了多项新技术和工艺,如串罐无料钟炉顶,增设称重装置; 采用全冷却壁炉衬结构,高热负荷区采用铸钢冷却壁; 炉底炉缸采用陶瓷垫与碳砖相结合的复合结构; 出铁场平台平坦化,2 个出铁口,单矩型出铁场结构,设置摆动流槽; 2 号铁口炉渣采取小冲渣方式处理; 净环水系统高效改造; 热风炉技术提升. 高炉技术装备水平有了很大提高. 6 号高炉( 1 050 m3 ) 投产以来的实践表明,采用的新技术发挥了较大作用. 6 号高炉( 1 050 m3 ) 的经济技术指标见表1.

1 采用的新技术

1. 1 串罐无料钟炉顶及增设称重装置

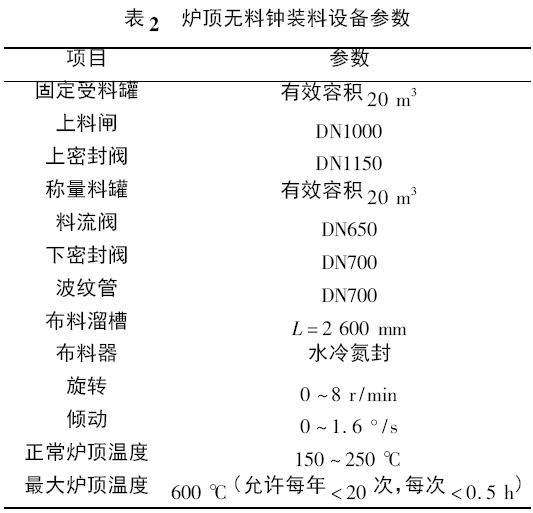

炉顶串罐无料钟装料设备全部更换. 固定受料罐和称量料罐有效容积由17 m3 加大到20 m3,上密封阀改为双动作,上密封阀阀座设蒸汽加热,称量料罐增设电子称称重,下阀箱为CISDI 型下阀箱. 炉顶无料钟装料设备参数见表2.

改造后,炉顶的布料方式实现了时间法和重量法的选择,炉顶布料更加合理和稳定,更好地控制煤气的分布,提高了煤气利用率.

1. 2 采用全冷却壁炉衬结构,高热负荷区采用铸钢冷却壁

高炉本体采用全冷却壁炉衬结构,共设12 段冷却壁,1~ 4 段为光面冷却壁,5 ~ 12 段为镶砖冷却壁. 其中风口带以下采用3 段光面冷却壁,材质为灰铸铁HT150,冷却壁厚度为160 mm; 风口区采用1段异形光面铸铁冷却壁,材质为灰铸铁HT150,冷却壁厚度为250 mm. 高炉炉腹至炉身下部的冷却设备采用4 段镶砖铸钢冷却壁,铸钢冷却壁厚度均为230 mm. 炉身中下部至炉身上部采用4 段镶砖球墨铸铁冷却壁( 材质QT400 - 18) ,冷却壁厚230 mm.冷却壁的镶砖采用砖壁合一冷镶式,镶砖厚度为98mm,镶砖为氮化硅结合碳化硅砖. 高炉炉腹以上进行了喷涂,喷涂厚度为100 mm.

1. 3 炉底炉缸采用陶瓷垫与碳砖相结合的复合结构

炉底满铺1 层300 mm 厚的石墨砖+ 2 层400mm 厚的微孔炭砖+ 1 层400 mm 厚的超微孔炭砖.炉底上部采用两层陶瓷垫,上层陶瓷垫中心为莫来石砖ZYM - 1,周围为塑性相刚玉砖ZSG - 2; 下层陶瓷垫为塑性相刚玉砖ZSG - 3. 炉缸上部3 层采用微孔炭砖,炉缸下部特别是象脚和铁口区域易侵蚀部位设置超微孔炭砖. 炉底在陶瓷垫上方设置一层粘土保护砖,用于开炉期保护炉底.

风口采用氮化硅结合碳化硅小块组合砖. 为防止含铅炉料导致风口设备上翘,在风口设备下设活动砖.

铁口区域采用超微孔炭砖,铁口框内采用浇注料TK - 1.

1. 4 出铁场平台平坦化,2 个出铁口,单矩型出铁场结构,设置摆动流槽

出铁场结构采用钢结构柱+ 钢结构梁+ 混凝土模板结构,采用平坦化出铁场,平台面浇注150 mm厚耐热混凝土. 综合考虑现有6 号高炉总图布置及国内同级高炉实际生产操作条件,本高炉设有2 个铁口,1个矩形出铁场,两铁口夹角约30°,出铁场平台面积约1 150 m2 . 出铁场下设置3 条铁路运输线,其中1 条为尽头线,另2 条为贯通线. 采用100 t 铁水罐车受运铁水.

每个铁口设有各自独立的泥炮、开铁口机和铁水摆动流槽. 采用落地式全液压泥炮、全液压开铁口机,泥炮、开铁口机同侧布置,布置在两铁口夹角外侧.

出铁场结构采用无填沙层的混凝土模板与钢结构梁及柱相结合的结构形式. 采用固定贮铁式主沟,主沟长度约15 m,坡度1. 5%,贮铁式主沟工作层内衬采用浇注料,在采用高质量沟料的同时,适当加厚主沟工作层内衬,使其厚度≥450 mm,以延长主沟的使用寿命. 主沟工作内衬采用了现场在线浇注的施工方式.

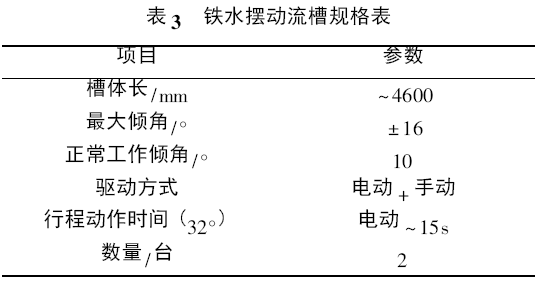

摆动流槽通过流槽的往复倾动,使铁水流入停放在两条铁路上的铁水罐中. 本设备由槽体、连杆、驱动装置组成,驱动方式为电动+ 手动,操作装置设置在出铁场平台上. 数量2 台,其规格见表3.

1. 5 2 号铁口炉渣采取小冲渣方式处理

水渣系统保留原底滤法水渣处理工艺. 高炉设有2 个铁口,1个矩形出铁场,两铁口共一套沉淀池法水渣设施.

1. 5. 1 采用沉淀池法水渣处理工艺

1 号铁口渣处理设施利旧,采用水渣沟冲渣方式,渣水沿水渣沟流至沉淀池,逐级沉淀,水渣通过抓斗起重机抓运,汽车外运. 滤水经粒化泵送至冲制点,循环使用.

新增2 号铁口采用小冲渣方式,其工艺流程为:熔渣在渣沟末端被冲制箱喷出的高速水流水淬冷却,形成颗粒状的水渣,粒化后的渣水混合物跌落到小冲渣槽,在小冲渣槽底部锥段汇集后通过渣浆回水泵打至1 号铁口水渣沟,进行后续沉淀处理; 冲制水渣时产生的大量有害蒸汽通过小冲渣槽上部排汽管集中高空排放,排汽管高度约60m,减少蒸汽对高炉钢结构和设备的腐蚀. 2 号铁口与1 号铁口水渣共用现有粒化泵站,两边交替使用.

其中,沉淀池、抓斗起重机、水渣粒化泵站、1 号铁口水渣沟、1 号铁口水渣沟排汽管为利旧使用,1、2 号水渣冲制设备、2 号渣浆回水泵、小冲渣槽、小冲渣槽上部排汽管为新建设施.

1. 5. 2 工艺设计条件

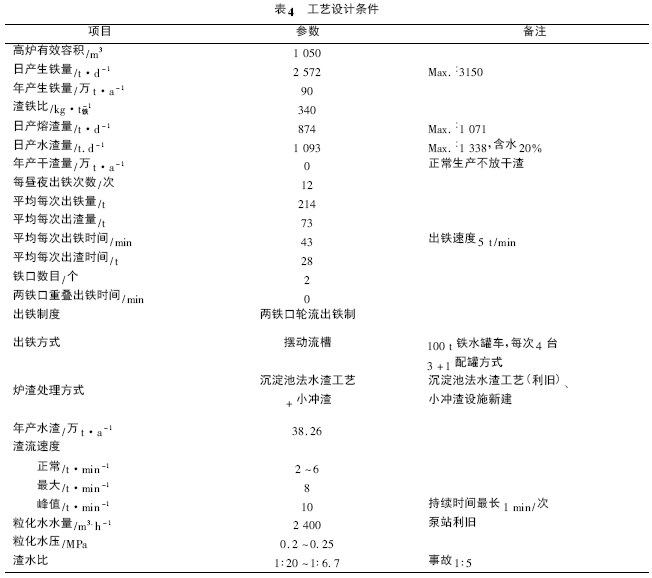

工艺设计条件见表4.

1. 5. 3 主要工艺设备

1) 水渣冲制箱

水渣冲制箱是对熔渣进行水淬粒化的设备,为钢结构件,安装在熔渣沟末端的下方. 粒化水从喷嘴板喷出,使熔渣水淬粒化. 喷嘴板处粒化水压力≥0. 2 MPa.

2) 小冲渣槽入口装置

小冲渣槽入口装置是防止水淬粒化后的水渣四处飞溅、发挥缓冲和收集作用的设备,为钢结构件,呈异型筒体状,主要材质为12CrMoV 耐热钢.

3) 小冲渣槽下部结构

小冲渣槽下部结构是小冲渣槽下部锥段部位的钢格栅栏结构,防止大块渣进入锥段底部,主要材质为20CrMnMo 耐热钢.

4) 小冲渣槽检修门

用于水渣槽内部的检修,为钢结构件,主要材质为普通碳钢.

5) 渣浆回水泵

渣浆回水泵流量: 2 300 ~ 2 900 m3 /h,采用变频控制.

1. 6 净环水系统改造

利用6 号高炉停炉的机会,对净环水系统的水泵进行高效化改造.

1) 对高压净环水水泵、低压净环水系统的水

泵、热水冷却系统的水泵进行高效化改造,提高单台水泵的机械效率,把节省的功率用来增加单台水泵的流量,最终达到高压净环水水泵1 用1 备、低压净环水水泵2 用1 备、热水冷却系统的水泵2 用1 备的运行模式能满足高炉正常生产的目的. 其中高压净环水水泵电机已运行12 a 以上,目前故障率较高,已同步更换为高效节能电机; 低压净环水系统的水泵电机更换为节能电机; 热水冷却系统的水泵电机不更新.

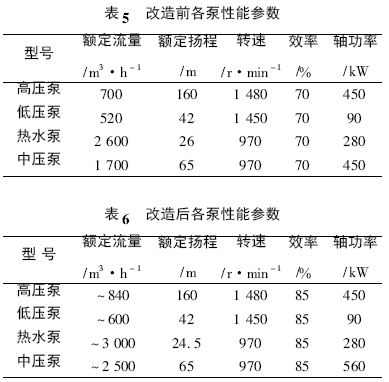

2) 中压净环水系统的水泵重新进行设备选型,选用节能高效泵及节能电机. 改造后,中压净环水系统水泵2 开2 备的运行模式能满足高炉扩容为1 050 m3后的用水要求,水泵、电机全部更换( 见表5 和表6) .

1. 7 热风炉技术提升

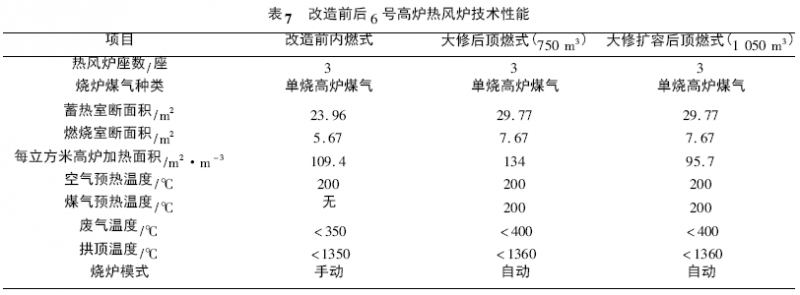

2011 年高炉大修对热风炉进行了彻底改造,由原来的内燃式改为顶燃式,每立方炉容加热面积提高23%. 预热方式由原来的单空气管式预热器改为空气和煤气双预热的板式预热器. 热风炉的烧炉模式由人工烧炉改为计算机自动烧炉. 以上措施对提高热风温度、降低燃料消耗效果显著. 见表7.

是最关键的一步,给精车做好了铺垫.

3. 7 增强冷却液的流量

在车削时车刀与工件摩擦、工件与辅助夹具摩擦会产生热量,故需增加车床切削用乳化油,它与水的稀释浓度由1∶ 20 改为1∶ 15 带走更多的热量; 乳化油在车削过程中形成薄的油膜,能减少摩擦. 流速将原来半开状态改为全开,保持在10 ~ 15 L /min,也可改变水泵档位来增加循环,带走更多的热量. 冷却液的喷头对准车刀、跟刀架的结合处,这时铁屑会带走大部分热量,减少刀具、跟刀架的摩擦; 乳化油因为加有防锈剂,在潮湿的地方或者放置很长时间都不会腐蚀.

3. 8 勤修磨刀具

毛坯料外径凹凸不规则、材料牌号、硬度不均、车削用量不合理会加剧车刀的提前磨损. 刀具太钝会增大切削力,在车削前应认真检查刀具,避免竹节的产生、辅助夹具的磨损. 细长轴车削应注意刀具的刀尖与工件轴线重合或者略高于工件中心.

3. 9 合金顶尖的使用

床尾车向床头方向加工可用合金顶尖装夹,两车削方向都可以加工; 通常轴径在D30 以上时采用,这时轴有一定的刚性,切削速度控制在250 r /min 以内不会烧坏顶尖,还能起到定心的作用,利于调试设备. 在工件的顶尖孔涂含钼锂基脂或美孚2号锂基脂润滑. 使用合金顶尖避免轴线不一致,效果很好.

4 结语

结合多年的生产实际操作及设备、工装等情况制定一套可行的方法来加工细长轴,不但保证加工质量,而且提高生产效率. 在实际加工过程中采用合适的装夹方式,更改扶架上爪的材料,认真调试设备,利用附件,选择合理的刀具角度和切削用量,并注意工件装夹、车削方法、合金顶尖的使用,增强冷却液的流量、增加中心架,从而有效解决了细长轴难加工的难题,保证了细长轴的加工质量,值得推广借鉴.

参考文献

[1] 李永祥. 细长轴的车削车削加工方法[J]. 工程机械,2005(11) : 56 - 59.

[2]王广伟. 细长轴加工工艺研究[J]. 农业科技与装备,2008(4) : 44 - 46.

[3]陈陆帮,王建中,陈俊. 细长轴车削加工工艺方法探索[J]. 先进制造工艺技术, 2011,28(3) , 51 - 53.

[4]杨叔子. 机械加工工艺师手册[M]. 北京: 机械工业出版社,2001.