朱云,李迎利,徐俊杰,樊泽安,邵久刚,耿敬涛

( 河北钢铁集团邯钢公司,河北邯郸056003)

摘 要: 河钢邯钢7#高炉,现有效容积2 000m3。高炉克服设备缺陷大,高炉强化水平受到限制等因素,针对七高炉自身特点,我们通过解放思想、开拓思路,要求公司形成铁前以高炉为中心的理念,提高外围保障能力。并逐步加强了高炉的操作与管理的标准化、制度化推进,进一步优化上下部调剂,自2008 年7 月第二代炉役开炉以来,炉况保持长期稳定顺行,各项指标稳定在较好水平,炉况在外界条件变化时维持稳定局面,条件向好具备顺行局面的基础上采取积极争取指标措施,取得一定的技术进步,良好效果,尤其2011 年以来利用系数2.5 以上,实现了高炉长周期的稳定顺行。

关 键 词: 高炉; 技术; 进步

1 引言

邯钢7#高炉是从德国克虏伯公司引进的二手设备,原有1700m3扩容为2000m3,第二代炉役于2008 年7 月投产至今,在2011 年为了配合炼钢的检修,7#高炉进行了为期17 天的小修,于2011 年3月22 日19: 56 点火开炉至今。

邯钢7#高炉没进行过大的改造,设备缺陷大,高炉强化水平受到限制。其一是顶压低、风量小,设计顶压150kPa,目前顶压186kPa,风量4050m3 /min; 其二由于料罐小28m3,料车上料能力不足,矿石批重受到限制最大51t; 其三出铁场狭小,两铁口90°夹角。这些先天不足,严重影响了煤气利用率的提高与炉缸的活跃。针对7#高炉自身特点,我们解放思想、开拓思路,进一步优化上下部调剂,加强了高炉的操作与管理,自2008 年7 月第二代炉役开炉以来,炉况保持长期稳定顺行,各项指标稳定在较好水平。炉况在外界条件变化时维持稳定局面,条件向好具备顺行局面的基础上采取积极争取指标措施,取得良好效果,尤其2011 年4 月到7 月完成利用系数2.5 以上,焦比、燃料比逐步下降,煤比稳步提高,指标见表1。

而自2008 年至今未发生炉况问题,因外界原燃料变化和风机跳闸等引起的炉况波动被消灭在萌芽状态。

2 改善管理理念

自2009 年3 200m3高炉开炉以来,7#高炉焦炭结构以外购焦为主,自产焦为辅,单品种外购焦通过原料科给予数量保证,避免短周期品种变化,2010年成立检化验系统,保障入炉原燃料成分分析的准确性、技术部门的周总结和月总结的技术支持和技术积累,都为高炉炉况的稳定顺行提供了坚实的保障,同时铁前生产提出以高炉为中心的管理理念,焦化、物流、设备、运保及其他辅助铁前分厂,以满足高炉需求为中心,维护铁产量平衡。

3 车间内部操作的不断标准化、制度化

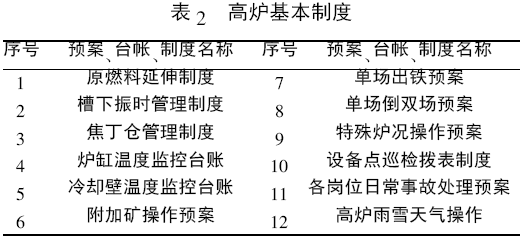

各岗位应急预案、监控台账、考核制度的不断完善,逐步形成适合本高炉生产的管理制度,使内部技术人员掌握了炉况的先期判断、过程控制、后期技术总结等一套适合自身特点的科学方法,形成主要的预案、台账、制度见表2。

3.1 原燃料管理的细化

因高炉配吃外购焦和八高炉中焦,粒度和成分稳定性偏差。集中反映焦炭粒级的不稳定,针对原燃料现状,车间形成了一套完整的应对办法。

建立原燃料跟踪制度。对原燃料的来源、成分分析、性能分析进行跟踪,及时反馈,纳入日常炉况调剂依据。

建立槽下振筛、振时监管制度,保证振筛不黏料,烧结矿振时大于300 s,焦筛振时大于200 s,杜绝粉末入炉,实行筛分数据化管理,焦炭小于40 kg /s、烧结矿小于50 kg /s,焦丁筛底无堵塞保证在原燃料精料入炉。

通过调整焦炭装入顺序即小焦第一车进入料罐,实现小焦布到边缘、大焦布中心消除中焦对炉况影响。

受料罐容积限制,高炉采用单吃焦丁代替焦炭的上料方式,提高焦丁比至40 kg /t 以上,焦丁量的全程反馈确保焦丁全部稳定量入炉,避免因焦丁量波动引起焦层厚度波动。

3.2 操作炉型的维护

一个高炉的稳定顺行局面得益于稳定和合理的操作炉型,因7#高炉为矮胖型高炉、铁口夹角为90°、送风主管反向铁口,所以7#高炉的操作炉型难于维护,因此确立了具有自身特点的热制度、送风制度和造渣制度。

热制度方面区间控制范围较小,存在高难出铁低难出渣弊病,车间基于此原因将硅素控制在0.45~0.55 之间,热量控制在1490~ 1500℃之间小范围消除弊病保证炉缸的活跃。

在造渣制度上力求稳定,采取每炉实物渣样对比判断七炉以上,全天体现趋势和单炉实物分析。从此保证炉腹炉腰渣皮稳定。并建立炉缸、冷却壁温度监控台帐,实时关注温度变化,水温差控制在2~4℃。

送风制度受矮胖型和铁口夹角以及热风主管方向影响,采用500 mm 长风口,夹角位置110小风口相结合的风口布局,活跃炉缸,消除送风不均和夹角下料快影响,保证上部装料的稳定均匀与炉型的稳定。

3.3 装料制度的优化

7#高炉为并罐料车上料,对于目前强化水平料车和料罐容积都小,矿批单罐加不上,最大51 t,料车运行速度制约进一步强化。

7#高炉装料制度经过三个阶段: 2 000年开炉料制kkjj 矿石批重42 t、2009 年6 月kkkjj 矿石批重51 t、2010 年11 月7#高炉通过外厂配加小烧经验大胆改革配加附加矿,分别试运行4kkkjj+k 的上料方式,矿批达到55 t,3kkkjj+k 的上料方式,矿批达到55.6 t,实现配加附加矿提高矿批,进而实现煤气利用的提高达到降本增效的目的。

通过对料车行进条件的改变来提高装料速度,即将以往只有打开上密才能走车的运行程序修改为关上下密即可走车的运行程序,消除料罐等料时间。

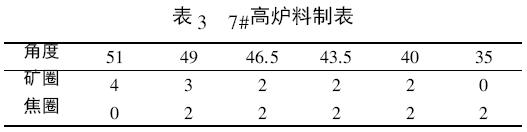

根据铜冷却壁薄炉衬和矿批小的特点,确定采取抑制边缘和吹透中心的装料制度,具体料制见表3。

3.4 下部送风制度的调整

由于铁口夹角90°,西北铁口区域下料速度快,煤气利用差。东南方向下料慢,煤气利用较好,这样炉缸周边炉气利用不同,渣铁温度也存在差异,且东南方向渣铁不易排尽,这样就造成边缘料柱透气性的不均匀,影响边缘煤气流分布的均匀性,影响炉缸的活跃性。今年3 月份开炉,参照5#高炉28 个风口全部采用120×500 mm,但在生产中我们逐渐认识到90°铁口夹角对炉缸工作的影响,为提高鼓风动能,活跃炉缸,提高炉缸的透液性,计划在西北、西南、东北方向用较小的风口,目前西北、西南方向各有一个110×500 mm 的,风口面积0.3131 m2,实际风速243 m/s,鼓风动能9 kW。

3.5 渣铁排放制度的成熟

7 #高炉因铁口夹角90°,双场铁线相互独立,单场检修时存在兑罐时间长渣铁排放受影响现象。车间制定单场出铁管理办法。

制定单场出铁炉内预案,炉内操作,以稳定为主,不顶不贪,不要追求过多料批,炉温控制在中下限,酌情加焦比退煤比,如果炉外出不好铁关系紧,主动减氧,主动损失,杜绝过高、过低炉温出现,有机会积极用风。

制定单场出铁炉外预案,炉外组织要求调度特护,多兑罐,副线尽量用鱼雷罐,出完铁后尽快把溜槽摆平,尽量缩短兑罐时间; 要求铁间隔小于20min,板报如实记录兑罐时间,铁间隔; 要求铁口深度必须大于2.9 m,规定钻头使用方式; 要求炉前每次开口前,堵口后必须检查开口机、液压炮,每次必须检查泥套、泥套底,每次开口前必须把铁口两边的渣子清理干净; 要求有一名工长在炉外监督出铁全过程,检查铁口、溜槽、炭包,督促炉前点检。

双场出铁采取控制出铁次数,每天10~12次,每次铁20 min 见渣,出铁时间大于90 min,保障炉缸环流量效果。

3.6 休复风制度的优化

休复风的进程制约高炉强化,影响高炉顺行,通过对历次修复风的不断总结优化,休风前期准备和休风料的加入时机逐步完善,送风后各参数对应关系趋于合理,高炉基本实现快速修复风。

同时车间制定各类休风预案( 如根据时间长短的计划和无计划休送风程序、快速引煤气操作程序) ,完善休风的过程控制,保证休复风质量,包括休风前炉温的控制、休风料的加入、休风过程中的质量监控、复风后负荷的调整、复风后第一炉出铁时间、复风后炉况恢复进程都作了明确的规定,形成制度,为炉况快速恢复提供理论支持,做到20~40 h 恢复正常在6~8 h 以内。

4 利用6S 和TPM 实现设备保障

高炉长期稳定的局面来源于设备的保障能力,车间通过对6S 的贯彻实现设备现场无死角,设备到人管理无空缺。做到设备有人管,情况有人反映、有人处理。利用TPM 实现全员设备管理并不断完善点巡检制度。

4.1 加强各岗位的设备管理、建立各种预警制度

⑴各岗位制定了详细的设备定时定点点检列表,每班严格执行设备点检工作,认真记录设备运行、磨损情况,发现问题及时处理。

⑵实行岗位工操、检合一制度。岗位工除负责本岗位操作和设备点检外,还承担设备简单维修、维护工作,缩短了隐患、故障的排出时间,提高了设备运转率,降低了休、慢风率。

⑶建立突发事故应急预案并定期进行事故演练。

4.2 定检定修制

通过设备质量的保障,再加上对设备的精心维护,高炉定修周期延长至3~4 个月,设备运行良好。

4.3 制定严密检修计划,确保检修质量

根据各岗位设备磨损情况、疲劳状态、故障频率,编制合理严密的检修计划书,努力压缩检修时间,并安排合理日期,统筹作业,统一协调,集中力量严密检修,确保检修质量,杜绝因检修质量差造成二次休风。

5 结语

⑴提出了铁前以高炉为中心的生产理念,大大减少了由于辅助分厂影响高炉生产秩序的事故,为高炉长期稳定顺行提供保障。

⑵对高炉操作、管理不断制度化、标准化,极大地规范了高炉操作者仅凭经验的操作理念,做到了高炉基本操作、管理有据可查、有制可依。

⑶车间通过对6S、TPM 的贯彻实现,设备现场无死角,设备到人管理无空缺,利用实现全员设备管理并不断完善点巡检制度,基本实现定检定休。

⑷高炉在生产过程中,不断完善以上理念与标准,实现了高炉长期稳定顺行,取得了一些技术进步,在以后生产中继续完善,不断进步。