肖慧斌 刘健

(淄博福世蓝高分子复合材料技术有限公司 山东淄博 255086)

摘要:目的:针对卡伦赛尔卷取机芯轴轴套配合面磨损问题,评估了高分子复合材料技术现场修复的可行性,并提出高效可行的现场修复技术方案。方法:通过分析高分子复合材料的力学性能与成型特性,设计合理的修复工艺流程,并基于实际工程案例开展修复效果验证。对比补焊、激光熔覆及轴套更换三种传统修复方法,从修复周期、成本、设备停机时间及使用寿命性能方面进行评估。结果:采用高分子复合材料技术修复后,轴套径向跳动量明显降低,满足了设备次案场运行精度要求;修复耗时12小时,较更换轴套可以缩短90%以上的修复时间,另外修复成本降低,与更换芯轴对比降低30-40%;使用寿命方面,修复层在两年以上连续运行中保持完整,未出现剥落以及性能衰减情况。结论:高分子复合材料技术具备无热影响区、无需大规模拆卸、工艺适应性强等优势,可实现冶金设备关键部件的现场快速高精度修复,为工业设备再制造提供了高效、可靠且经济的技术方案,具有广阔的工程应用前景。

关键词:高分子复合材料技术;现场修复;再制造;卡伦赛尔卷取机

1 前言

卡伦赛尔卷取机作为冷轧生产线核心设备,其芯轴与轴套配合面因长期承受交变载荷等非常容易出现间隙超标的问题,导致设备振动加剧甚至生产中断,然而传统的修复方法缺存在热影响大、成本高、周期长等局限。高分子复合材料技术凭借材料自身优异的物理、化学性能在工业设备修复领域中应用非常广泛,在热轧领域成功应用于轧机牌坊衬板安装面的磨损问题,且服役寿命超5年,但针对卷取机高速高载荷工况(线速度高,径向跳动精度高)的修复工艺仍存在一些不足。本研究通过建立合适的现场修复流程并开展工程案例对比分析,旨在揭示材料磨损机理、突破修复精度瓶颈,实现设备停机时间缩短,维修成本降低的目的,为冶金设备绿色再制造提供技术支撑与理论依据。

2 设备介绍

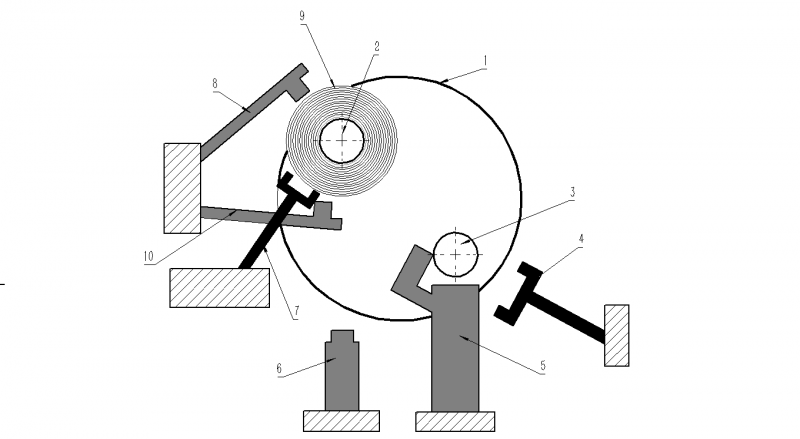

卡伦赛尔卷取机作为冷轧生产线的核心设备,其结构设计将直接决定卷取效率和质量。卡伦赛尔卷取机主要由转盘、卷筒、穿带支撑、皮带助卷器、卸卷车、卷取支撑以及上下助卷辊等关键部件组成(见图1)。其中芯轴系统作为卷取机的核心卷取部件,其运行的稳定性对卷取效果具有决定性影响。在卸卷过程中,芯轴承受着来自钢带的巨大径向压力,同时还要应对周期性变化的张力负荷。若螺栓预紧力不足或出现松动,将导致芯轴外移,进而在相对摩擦运动中加剧轴套磨损。

图1 卡伦赛尔卷取机结构

1-转盘;2-卷筒1#;3-卷筒2#;4-穿带支撑;5-皮带助卷器;6-卸卷车;7-卷取支撑;

3 设备问题分析

卡伦赛尔卷取机的卷取工作主要是靠芯轴的转动来实现的,在卷取工作时需要提供张力卷取,卷取工作完成后,卷取支撑撤回开始进行卸卷工作时芯轴又会受钢重量带压力。因此导致芯轴轴套磨损的主要原因是芯轴承受动态负荷变化,卷取过程中,随着卷径的不断增大,卷取电机的速度必须不断调整,以保持钢带张力的相对稳定。这种连续的速度调整导致芯轴系统承受交变扭矩,加速了配合面的磨损;另外在振动条件下,配合面之间发生的微米级相对运动引发微动磨损,其磨损产物进一步成为磨料,进而加剧磨损情况。

4 设备现状

某钢铁厂冷轧车间卡伦赛尔卷取机1#卷筒出现跳动大、断螺栓等问题,跳动值1mm,导致成品卷取效果不良。在中修时将芯轴拆卸后发现芯轴轴套配合面出现磨损、点蚀情况(见图2),损坏深度在2mm左右。

图2-卡伦赛尔卷取机1#卷筒芯轴轴套磨损情况

5 传统修复

卡伦赛尔卷取机芯轴轴套磨损的传统修复方法主要包括补焊修复、热熔覆技术和整体更换三种方式。高分子复合材料技术与这些传统方法相比,展现出多方面的显著优势:

5.1补焊修复

采用不锈钢堆焊修复磨损部位虽能恢复尺寸,但同时也存在显著缺陷:焊接高温导致薄壁部件热变形,并产生残余应力,严重时会对设备造成不可逆的损伤;另外热影响区引发的金属组织改变会降低材料力学性能;严重时会给设备部件带来结构断裂的隐患。

5.2激光熔覆技术

包括激光熔覆较传统焊接工艺,虽然比较先进,但仍然存在显著的局限:修复成本高,熔覆工艺参数控制精度要求严苛;熔覆过程中局部高温仍可能引发基材热变形与组织劣化;熔覆厚度通常不超过1mm,针对深度磨损需反复多层堆叠,导致修复周期延长30%-50%,难以满足现场快速维修需求。

5.3拆除后更换

整体更换磨损轴套是传统修复中最彻底的方案,但也存在显著效率缺陷:进口备件价格高昂,而且需要同步更换关联部件,导致综合成本升高;另外备件定制周期长,极易造成生产线长时间停滞;精密装配调试过程复杂,造成长时间停机。

6 高分子复合材料技术工艺

6.1高分子复合材料技术原理

高分子复合材料修复技术通过匹配材料体系与修复工艺,来满足不同设备的不同修复要求,该技术形成的复合修复层与金属基体的界面结合强度(>27MPa),具备160MPa以上的优异抗压性能(见表1),其独特的低粘度流体特性可实现微米级缺陷的充分渗透填充,配合零收缩固化机制确保修复精度达到±0.02mm级;更通过分子级冷焊效应规避了传统热修复的热应力畸变风险,在无需拆卸设备的条件下完成高转速、高载荷工况下的现场高精度修复,为冶金行业旋转设备再制造提供了兼具经济性与可靠性的创新解决方案。

表1 高分子复合材料物理性能

|

耐温℃ |

硬度Shore D |

拉伸强度kg/cm² |

压缩强度kg/cm² |

拉伸剪切强度kg/cm² |

|

260(干环境)120(湿环境) |

90 |

415 |

1600 |

279 |

6.2高分子复合材料技术工艺

高分子复合材料修复卡伦赛尔卷取机芯轴轴套磨损的工艺包括一系列标准化的操作步骤,每个步骤都对最终修复质量具有重要影响:

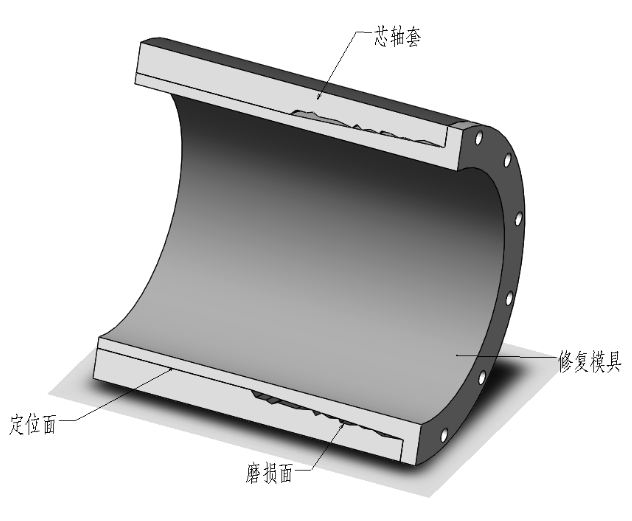

6.2.1 准备工作:加工模具(见图3)、冷焊机、磨光机等工具准备到位;

6.2.2 表面处理:机架表面烤油处理,去除油污,烤至无火星喷溅;

6.2.3. 使用磨光机打磨氧化层和金属疲劳层;

6.2.4. 装配模具;

6.2.5. 打表检查模具同轴度,同轴度满足设备运行条件后将模具拆除;

6.2.6. 模具表面及紧固螺栓刷涂脱模剂,晾干备用;

6.2.7. 计算材料用量,并将材料调和均匀;

6.2.8. 将材料均匀涂抹至磨损表面;

6.2.9. 装配模具并紧固螺栓;

6.2.10. 等待材料固化,24℃/24h,材料温度每上升11℃,固化时间缩短一半(也可使用加热固化方式60-80℃/5h);

6.2.11. 材料固化后拆除模具,并粗化修复面;

6.2.12. 再次调和涂抹材料薄薄一层涂抹至修复部位;

6.2.13. 芯轴刷凃脱模剂后装配到位;

6.2.14. 修复完成,等待材料固化,24℃/24h,材料温度每上升11℃,固化时间缩短一半(也可使用加热固化方式60-80℃/5h)

图3-模具加工示意图

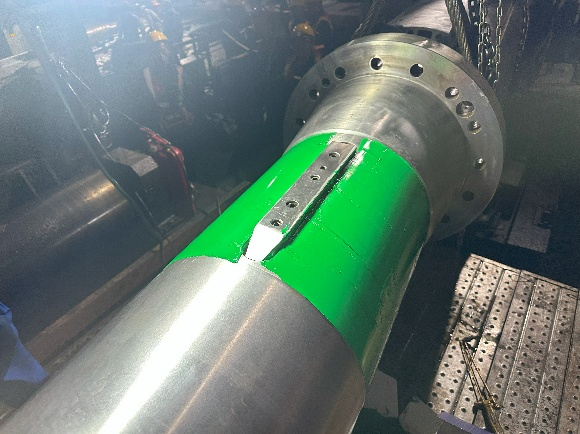

6.3现场实践应用

7 高分子复合材料技术修复工艺与传统修复工艺对比

与传统修复工艺对比,高分子复合材料技术优势显著(见表2):无需拆卸大型设备即可实现现场修复,降低运输与拆装成本及风险;根据材料成型特性可以完全规避热变形和残余应力问题;材料优异的流动性能精准填充磨损部位并恢复原始设计尺寸;通过特殊配方设计显著提升抗微动磨损能力,精准解决卷取机芯轴等旋转部件的核心失效问题,为工业设备再制造提供了高效可靠的解决方案。

表2-不同修复技术综合性能对比

|

技术指标 |

高分子复合材料 |

补焊 |

激光熔覆 |

整体更换 |

|

修复周期 |

短(8-12h) |

中等(3-5d) |

中等(2-4d) |

长(7-10d) |

|

修复成本 |

低(30-40%) |

中等(50%) |

中高(60-70%) |

高(100%) |

|

热影响 |

无 |

严重 |

严重 |

无 |

|

结合强度 |

高(>27MPa) |

极高(金属级) |

极高(金属级) |

新件标准 |

|

设备要求 |

简单工具 |

焊机+机床 |

专用熔覆设备 |

吊装设备 |

|

抗微动磨损 |

优异 |

一般 |

良好 |

一般 |

|

适用磨损量 |

≤10mm |

无限制 |

≤3mm |

- |

|

现场实施性 |

完全可行 |

困难 |

困难 |

需拆卸 |

8 修复效果与经济效益

该修复项目完成后,卷取机已平稳运行两年以上,期间未出现异常跳动或螺栓断裂的问题。在2025年轧线中修时,拆除芯轴检查修复部位,发现材料表面完好,没有出现空鼓、气泡、缺损甚至脱落的现象,验证了修复的可靠性。从经济效益角度分析,本次修复实现了显著的成本节约:相比更换新轴套,成本节省80%;停产损失减少:修复耗时12小时,仅为拆卸更换备件方案的10%,大幅减少停产损失,使用寿命延长:修复后已稳定运行2年,预计总使用寿命可达5年以上。

9.结论

本研究通过针对卡伦赛尔卷取机芯轴轴套磨损问题,深入探讨了高分子复合材料技术的现场修复应用。结果表明,高分子复合材料技术优势显著,无需大型设备拆卸,可实现现场修复,规避了热变形与残余应力问题。与传统修复方法对比,在修复周期、成本、热影响、现场可操作性等方面对比,高分子复合材料技术优势突出。该技术实现了冶金设备关键部件的现场快速修复,为工业设备再制造提供了高效、可靠且经济的方案,为类似工业设备维修提供了创新思路与技术参考。