晁团效 陈振勇 纪永增 林云航

(江苏省镔鑫钢铁集团有限公司 江苏 连云港 222113)

摘要:镔鑫2高炉根据公司生产经营计划决定扩容改造。炼铁厂根据2高炉设备配置和炉况顺行情况,采用炉顶打水空料线降料面法停炉,降料面过程中克服各种困难,耗时733分钟,科学安全将高炉料面降到风口区域。

关键词:降料面;炉顶温度;打水量

1 概况

根据公司生产经营计划,决定对2高炉停炉扩容改造,由于停炉时间紧,停炉所需备件准备不充足;高炉炉况调整时间短,炉缸存在局部不活;炉顶打水设备没有检修等,给高炉降料面操作造成一定影响。炼铁厂根据2高炉生产实际情况,结合国内同类高炉降料面经验,决定本次停炉采用炉顶打水空料线降料面法。

2 2高炉降料面停炉方案

2.1 停炉方法及基本要求

1)、本次采用打水空料线降料面法停炉。生产科制定2高炉降料面操作方案和技术规程。计算好休风料和降料面所需时间,事故预防等。

(1)将高炉料线降至风口中心线,(料线零位标高到风口标高19.83m)休风,计算好休风料,2高炉降料面炉顶打水量和高炉送风参数,预计12—14h左右。

(2)炉顶温度严格按200℃~300℃控制,下限不低于200℃控制。(气密箱温度<60℃)。

2)、为了高炉空料线期间安全顺行,在高炉停炉前进行高炉上部和下部清洗作业,尽量减少炉墙黏结物和炉缸内的凝铁和钛化合物,防止对放残铁的不利影响。本次停炉前准备时间短,高炉调整炉况仅10小时,采取降低炉渣碱度,提高炉温,改全焦炭冶炼。高炉冷却设备检查不到位,存在一定安全隐患。

2.2、降料面计算

2.2.1 高炉炉型示意图如下:

表1 高炉内型尺寸

|

名 称 |

单 位 |

数 值 |

体积 |

|

高炉公称容积 |

m3 |

1381 |

|

|

炉缸直径 |

mm |

8500 |

241.17 |

|

死铁层高度 |

mm |

1900 |

|

|

炉缸高度 |

mm |

4250 |

|

2.2.2 装入量的计算

高炉风口中心线至料线零点高度19.385m,该部位容积约为1195.4m3,扣除1.6米料线体积约53.07m3,停炉负荷料装入体积为1142.33m3,(焦炭堆密度按 0.58t/m3,)压缩率平均按13%计算,则每批料的体积为48.6m3(矿批42t,焦批15t),则风口中心线以上部位需加负荷料24批,总计360t焦炭。加上盖面焦45t,焦炭总量405t,总铁量为608t,休风料渣量为209t。

3)降料面时间:降料面过程中,停炉中焦炭总量608 吨,取平均吨焦风耗风量为3000Nm3/t,停炉总风量为 608*3000=1824000Nm³,考虑其他高炉以往的经验需以过剩系数1.25,理论计算降料面过程中总耗风量1824000*1.25=2280000Nm³,此次按总风耗 230万Nm³考虑,本次降料面至风口时间预估约需12-13个小时左右。

3 实际生产情况

3.1 高炉停炉前生产情况

2高炉停炉前生产稳定,高炉生产技术指标较好,炉况运行良好,由于公司采取低库存生产模式,焦炭(品种)配比更换比较频繁,焦炭热强度和反应性不同,对炉缸活跃性、高炉炉况产生一定影响。高炉停炉前生产参数见表2。

表2 2高炉停炉前生产技术参数

|

日期 |

产量/t |

利用系数/t/m3·d |

干焦比/kg/t |

煤比/kg/t |

焦丁比/kg/t |

矿耗/t/t |

富氧率(%) |

热风温度℃ |

[Si]% |

[S]% |

R2 |

|

20 |

4564.1 |

3.65 |

327 |

167 |

24 |

1.62 |

3.91 |

1220 |

0.71 |

0.007 |

1.19 |

|

21 |

4747.4 |

3.8 |

329 |

163 |

26 |

1.62 |

4.16 |

1220 |

0.45 |

0.012 |

1.19 |

|

22 |

4817.6 |

3.85 |

324 |

161 |

23 |

1.6 |

4.15 |

1220 |

0.52 |

0.017 |

1.15 |

|

23 |

4926.3 |

3.94 |

308 |

174 |

28 |

1.6 |

4.19 |

1220 |

0.41 |

0.016 |

1.16 |

|

24 |

4743.9 |

3.8 |

324 |

176 |

25 |

1.67 |

4.08 |

1220 |

0.36 |

0.016 |

1.17 |

|

25 |

4947.2 |

3.96 |

316 |

167 |

25 |

1.62 |

4.09 |

1220 |

0.36 |

0.018 |

1.15 |

|

26 |

4006.1 |

3.2 |

330 |

163 |

24 |

1.54 |

2.82 |

1220 |

0.34 |

0.021 |

1.16 |

|

27 |

2174.1 |

1.74 |

413 |

3 |

21 |

1.15 |

0 |

1073 |

0.78 |

0.013 |

1.18 |

3.2 2高炉降料面前生产情况

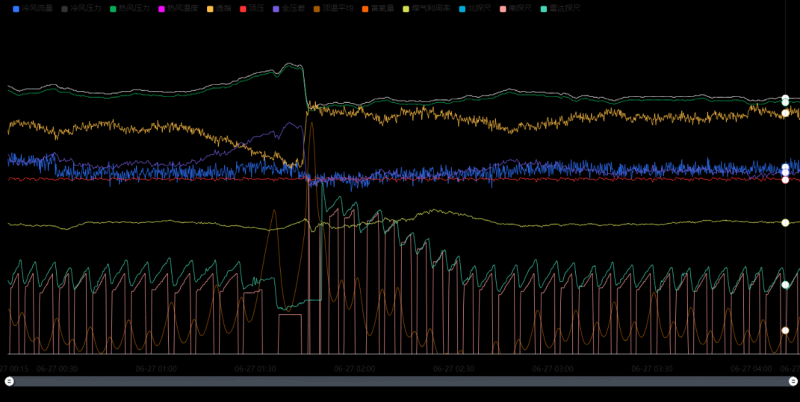

26日白班51批料加焦炭8.8t,中班第二批料改全焦冶炼:矿批42t,焦批14.3t,焦丁0.7t,焦炭负荷2.80,改全焦冶炼,[Si]=0.40—0.65%,[S]=0.030—0.050%,R2≤1.05,维持炉渣下限生产,使用风温调整炉温;料线1.6m,料制O37 35.2 33.2 31 28.4 2 3 3 3 3C 38.1 36.4 34.6 32..6 32.4 27.8 2 2 2 2 2 2。炉况顺行良好,渣铁物理热充沛,流动性良好。27日1:30左右,高炉炉温正常,硫磺合适,高炉顺行突然变差。大减风后料线运行逐渐改善。高炉曲线如下:

图1 2高炉降料面前12小时生产曲线

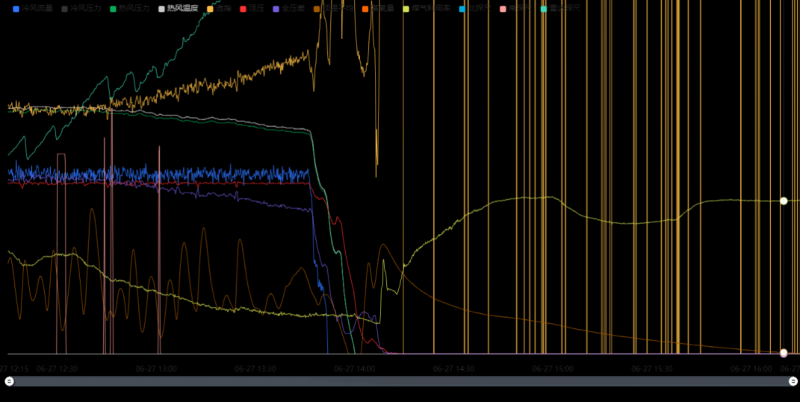

高炉塌料后,炉况逐渐好转,铁水物理热变化不大,化学炉温上升比较快。2:00左右发现5号风口小套漏水,并控制。通过工长调整,炉温、硫磺逐渐恢复正常。2高炉炉况运行较好,没有下休风料,还是全焦冶炼,负荷2.85。高炉12:00开始停止上负荷料,2高炉降料面操作,降料面前期采用全风压操作,风温1050℃,根据炉顶炉温情况下盖面焦;当炉顶温度高时,采用炉顶打水控制炉顶温度,根据炉顶温度和料线深度情况控制高炉风量和炉顶压力,炉顶压力比正常生产时高30—50kpa。12:48发现5号风口漏水严重,决定休风后更换。13:40开始加盖面焦炭41.4t,14:12—16:47更换5号风口小套。高炉曲线如下:

图2 降料面期间休风更换风口曲线

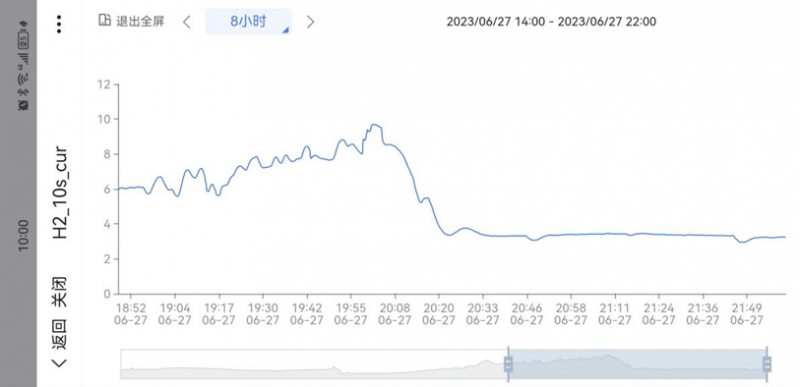

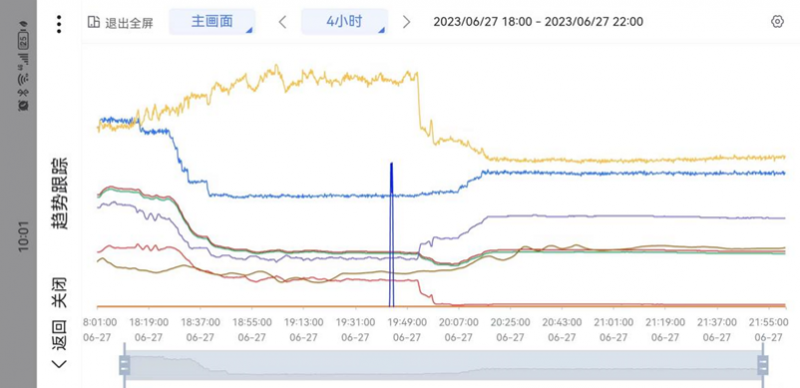

高炉休风更换风口后送风,炉况可以,炉前出铁困难,一直到高炉休风前40t左右,炉前出炉渣比较少。高炉休风过程中,13:30—13:50炉顶温度控制不合理,造成炉顶温度偏高,使高炉箱体布袋破损。高炉降料面过程中,出现几次小煤气流,高炉稍微减风煤气流正常,主要原因是高炉炉顶打水雾化不好,出现打水柱,造成煤气小爆震。高炉送风后,发现炉顶料线被烧坏,无法观察到实际料面深度。降料面过程中,由于时间紧,炉顶煤气人工分析滞后,只做二次,判断炉顶煤气成分主要靠炉顶煤气在线分析和安环部炉顶煤气成分检测,判断高炉实际料面深度,调整2高炉降料面操作参数确保炉顶温度在控制范围。到19:40左右,炉顶煤气H2含量上限运行(炉顶煤气H2含量见图3),高炉实际料面可能到炉腰下部位置,高炉决定放散炉顶煤气,继续降料面到风口区域。0:40左右,高炉出现煤气流,高炉减风,部分风口变黑.高炉继续送风降料面;根据风口运行和炉顶温度情况,高炉于3:13休风停炉。高炉停炉后,发现炉料降到风口平面下300-500mm。

图3、4 2高炉降料面过程中炉顶煤气H2含量和高炉生产曲线

2高炉降料面操作参数如下,

表3 2高炉降料面生产参数

|

时间 |

冷风压力/Kpa |

热风压力/Kpa |

冷风流量/m3/min |

顶压/Kpa |

热风温度/℃ |

CO2/% |

H2/% |

CO/% |

炉顶温度(℃) |

|||

|

1 |

2 |

3 |

4 |

|||||||||

|

11:00 |

399 |

396 |

3512 |

245 |

1047 |

20.4 |

1.26 |

30.98 |

259 |

243 |

257 |

246 |

|

12:00 |

393 |

389 |

3507 |

242 |

1047 |

16.8 |

1.28 |

28.38 |

358 |

285 |

293 |

368 |

|

13:00 |

380 |

376 |

3422 |

237 |

1047 |

10.16 |

1.63 |

32.3 |

343 |

348 |

328 |

264 |

|

14:00 |

104 |

102 |

828 |

78 |

1069 |

4.97 |

3.04 |

21.4 |

137 |

241 |

179 |

139 |

|

15:00 |

16 |

0 |

227 |

0 |

1022 |

16.28 |

3.64 |

18.95 |

277 |

287 |

224 |

279 |

|

16:00 |

19 |

0 |

233 |

0 |

988 |

16.38 |

2.58 |

19.72 |

192 |

229 |

184 |

225 |

|

17:00 |

118 |

116 |

1844 |

57 |

1121 |

4.98 |

1.45 |

24.62 |

364 |

400 |

294 |

337 |

|

18:00 |

235 |

230 |

3022 |

109 |

1202 |

4.99 |

3.39 |

26.06 |

283 |

235 |

239 |

251 |

|

19:00 |

116 |

114 |

1869 |

56 |

1193 |

4.99 |

6.68 |

26.06 |

208 |

312 |

179 |

118 |

|

20:00 |

92 |

88 |

1933 |

5 |

1202 |

21.09 |

9.3 |

31.3 |

334 |

161 |

267 |

111 |

|

21:00 |

119 |

114 |

2262 |

5 |

1214 |

14.43 |

3.39 |

21.32 |

367 |

373 |

309 |

322 |

|

22:00 |

116 |

111 |

2249 |

4 |

1193 |

13.07 |

3.25 |

19.11 |

325 |

399 |

291 |

403 |

|

23:00 |

114 |

109 |

2287 |

4 |

1154 |

13.75 |

3.54 |

19.73 |

300 |

410 |

295 |

367 |

|

24:00:00 |

110 |

106 |

2324 |

5 |

1103 |

14.04 |

3.72 |

19.93 |

409 |

427 |

321 |

319 |

|

01:00 |

25 |

24 |

1106 |

1 |

1062 |

13.53 |

3.55 |

19.49 |

280 |

329 |

318 |

281 |

|

02:00 |

30 |

28 |

1234 |

0 |

1019 |

13.32 |

3.49 |

19.11 |

461 |

499 |

488 |

462 |

|

03:00 |

86 |

82 |

2066 |

6 |

1124 |

11.02 |

2.91 |

15.59 |

455 |

476 |

483 |

465 |

2高炉降料面每半小时风量和炉顶压力见下表。高炉从降料面开始到休风共用时12小时43分钟,累计风量175.06万m3(计算风量,没有做实际累计风量);降料面打水量没有累计,根据经验风量计算高炉体积1980m3(参考宝钢数据)。

表4 2高炉降料面每半小时生产数据统计

|

2023年6月 27 日2#高炉空料线停炉操作参数计划表 |

|

|||||||

|

累计 时间 |

30min |

时长 |

|

累计风量 |

风量 |

参考顶压 |

累计体积 |

|

|

|

m3 |

m3/min |

kpa |

m3 |

|

|||

|

|

12:00 |

0 |

|

0 |

3510 |

245 |

60 |

正常生产 |

|

|

12:30 |

0.5 |

|

105300 |

3507 |

240 |

171 |

|

|

1 |

13:00 |

1 |

|

210510 |

3504 |

238 |

284 |

|

|

|

13:30 |

1.5 |

|

315630 |

3530 |

238 |

398 |

|

|

2 |

14:00 |

2 |

|

421530 |

3150 |

238 |

512 |

|

|

|

17:30 |

2.5 |

|

516030 |

1800 |

75 |

614 |

|

|

3 |

18:00 |

3 |

|

570030 |

3000 |

80 |

705 |

|

|

|

18:30 |

3.5 |

|

624030 |

2850 |

122 |

763 |

|

|

4 |

19:00 |

4 |

|

714030 |

1850 |

75 |

861 |

|

|

|

19:30 |

4.5 |

|

799530 |

1850 |

52 |

953 |

|

|

5 |

20:00 |

5 |

|

855030 |

1870 |

52 |

1013 |

|

|

|

20:30 |

5.5 |

|

910530 |

2280 |

5 |

1073 |

19:58切煤气 |

|

6 |

21:00 |

6 |

|

966630 |

2250 |

5 |

1133 |

|

|

|

21:30 |

6.5 |

|

1035030 |

2250 |

5 |

1207 |

|

|

7 |

22:00 |

7 |

|

1102530 |

2270 |

5 |

1280 |

|

|

|

22:30 |

7.5 |

|

1170030 |

2250 |

5 |

1353 |

|

|

8 |

23:00 |

8 |

|

1238130 |

2285 |

5 |

1427 |

|

|

|

23:30 |

8.5 |

|

1305630 |

2289 |

5 |

1499 |

|

|

9 |

0:00 |

9 |

|

1374180 |

2270 |

5 |

1574 |

|

|

|

0:30 |

9.5 |

|

1442850 |

2290 |

5 |

1648 |

0:42风口全黑 |

|

10 |

1:00 |

10 |

|

1510950 |

1350 |

5 |

1721 |

|

|

|

1:30 |

10.5 |

|

1579650 |

1900 |

5 |

1795 |

|

|

11 |

2:00 |

11 |

|

1620150 |

1250 |

5 |

1839 |

|

|

|

2:30 |

11.5 |

|

1677150 |

1210 |

5 |

1901 |

|

|

12 |

3:00 |

12 |

|

1714650 |

2050 |

5 |

1941 |

|

|

|

3:13 |

12.5 |

|

1750950 |

|

15 |

1980 |

高炉休风 |

此次降料面从6月27日12:00-19:58为高压段,20:00-(次日)3:13高炉休风停炉,总耗风量达到175.1万m3;高压段风量85.5万m3,占比48.8%,耗时300min。常压段风量89.56m3,占比51.2%,耗时493min。此次降料面共计耗时13h13min,常压段时间太长,主要原因是0:40风口发黑影响对当时炉况判断,延长了降料面时间。高炉降料面理论计算耗风量228万m3,差距比较大,主要是:1)实际风量取每半小时风量,不是累计风量,影响风量数据统计;2)高炉降料面期间炉顶压力不同,每吨焦炭风耗不同引起。

本次降料面数据异常不同于同类型高炉降料面,主要是降料面过程中休风更换风口和炉顶打水雾化程度不好引起,如果高炉炉顶打水雾化程度良好,高炉料面过程大概到1:00左右完成(0:40左右,高炉出现煤气流,高炉减风,部分风口变黑,高炉继续送风降料面)。炉顶打水雾化良好,炉顶温度下降均匀,高炉不容易产生煤气流,高炉炉顶温度容易控制,将加速降料面进程,估计高炉降料面时间10—11.5小时。

3.3 2高炉降料面炉前出铁管理

2高炉降料面生产过程炉前出铁管理,高炉车间制定详细的操作方案,特别是特殊炉前事情处理,对高炉降料面生产过程中高压段和常压段出铁做了严格规定,制定操作预案。2高炉降料面过程中,炉前制定方案和实际生产相近,减少生产隐患发生。2高炉降料面过程出铁情况如下。

表5、6 2高炉降料面过程出铁情况和炉渣。

|

2高炉降料面炉前出铁情况 |

|||||||||

|

|

|

|

产量 |

物理热 |

[Si] |

[S] |

[Mn] |

[P] |

[Ti] |

|

2A11018 |

9.0 |

221.1 |

1508 |

0.69 |

0.019 |

0.54 |

0.135 |

0.108 |

|

|

2A11019 |

1.0 |

235.0 |

1500 |

0.90 |

0.016 |

0.50 |

0.129 |

0.111 |

|

|

备注:最后一次铁有35t给1高炉,降料面共计出铁491.1t。 |

|||||||||

|

2高炉降料面前炉渣成分 |

|||||||||

|

炉次 |

SiO2 |

CaO |

Al2O3 |

MgO |

FeO |

Mg/Al |

R2 |

R3 |

R4 |

|

2A11011 |

30.85 |

35.97 |

16.63 |

11.87 |

|

0.71 |

1.17 |

1.55 |

1.01 |

|

2A11013 |

30.54 |

36.10 |

16.82 |

11.62 |

0.34 |

0.69 |

1.18 |

1.56 |

1.01 |

|

2A11015 |

30.02 |

35.52 |

17.19 |

11.96 |

|

0.70 |

1.18 |

1.58 |

1.01 |

|

2A11017 |

30.08 |

35.59 |

17.16 |

11.95 |

|

0.70 |

1.18 |

1.58 |

1.01 |

|

平均 |

30.37 |

35.80 |

16.95 |

11.85 |

0.34 |

0.70 |

1.18 |

1.57 |

1.01 |

4 炉顶空料线打水降料面小结

2高炉本次炉顶打水空料线降料面停炉生产过程比较顺行,高炉降料面共用时793分钟,高炉顺利将料面降到风口区域,高炉共出铁三次,共计出铁491.1t,铁水炉温适宜,物理热充沛(1500℃左右),前二次炉渣流动性良好,第三次铁由于高炉减风出铁,铁水量小,炉渣流小,出铁量少,渣铁流动性整体比较差,炉前劳动量大。

4.1 高炉降料面休风料计算科学,降料面过程炉温和炉渣物理热合适,炉渣和铁水成分合理,炉渣、铁高风压段流动性良好,炉前出铁顺利,炉渣、铁量大,高炉压量关系配合良好,料线均匀,风口活跃,炉顶温度稍微偏高,炉顶打水可以控制炉顶温度。12:00——13:40期间,顶压高,并使用透平发电,降低降料面能耗。到13:55高炉退透平发电,14:15—16:45高炉休风更换5#风口小套,高炉安全休风,末发生安全事故。高炉送风后炉况顺行,压量关系良好,炉顶温度控制较高,因炉顶打水雾化不好,高炉出现小煤气流,减风5——10Kpa高炉煤气流稳定。送风后料面深,高炉加风受到制约,炉前出铁困难,到高炉休风时,炉前出铁35t左右,大量炉渣铁难排放,堆积炉缸内,给高炉放残铁增加难度。

4.2 高炉从12:00开始炉顶空料线打水降料面操作,前期留5批料和45t盖面焦,到19:58高炉打开炉顶放散不回收炉顶煤气,共使用风量91.05万m3风量,计算高炉体积1073m3,减去5批料和盖面焦体积(310m3),共计体积763 m3,正常生产时高炉料线大约15.6m左右,高炉休风影响、结合炉顶煤气H2含量趋势,高炉实际在17.5m左右(2高炉休风时炉顶温度偏高,烧坏料线设备,高炉料线无法使用;结合同类型高炉炉顶打水降料面生产实践)。高炉降料面过程因冷却设备休风,对炉前出铁影响比较大,高炉实际料线与计算料线差距大。

4.3 高炉炉顶打水空料线降料面对炉顶高压水量有一定要求,水量充足,打水雾化要求严格,否则发生高炉煤气爆炸现象。本次降料面过程中炉顶打水雾化不好,有水柱出现,既影响降料面过程,延长降料面时间,有可能发生爆震现象,高炉被动减风,特别是深料线时,水柱直接打到红焦炭上,可能发生爆炸事故。0:46高炉因为炉顶打雾化不好,产生煤气流高炉减风,当时没有控制打水量,造成水直接接触焦炭,并将焦炭打黑,影响对当时炉况判断。当时采取措施到位,预防高炉降料面过程中事故发生。

4.4 降料面过程中高炉理论铁量735t,实际出铁491t,铁量差244t,在可控范围内,如果高炉不休风,可能出铁还要多。因此,高炉降料面前加强设备点检,尽量降料面前休风更换,杜绝或者减少降料面过程中休风,预防事故发生,给炉前出铁提供条件。

4.5 炉顶打水空料线降料面炉顶打水量和炉顶温度一定要配合良好,否则发生煤气爆震事故或者烧坏布袋除尘布袋,炉顶压力使用相对较高,压差控制低。本次降料面过程发生几次小煤气流;13:27---13:48左右炉顶打水量和炉顶温度配合没有处理好,造成布袋除尘器布袋破损。

5 结语

5.1 2高炉降料面时间比较紧,降料面准备工作不充分,各岗位设备点检不充足,降料面前烧损风口没有及时更换,对降料面影响考虑不全面,致使降料面过程中更换,增加了安全风险,也造成高炉不好出铁,炉缸残铁量增加。因此,对于高炉降料面生产,降料面前加强设备点检巡检,禁止降料面期间休风,确保安全生产。

5.2 高炉降料面期间如果必须休风,严格按照高炉降料面操作预案执行,停止炉顶打水和炉顶通蒸汽和氮气,确保炉顶正压后,高炉方可休风。

5.3 高炉降料面采取炉顶空料线打水法降料面,炉顶打水量必须充足,打水雾化程度必须良好,禁止打水有水柱出现,防止因打水雾化不好产生爆震。炉顶四周打水量必须均匀,确保四点温度在正常范围波动。炉顶温度高必须减风,防止因炉顶温度过高造成炉顶设备、煤气除尘系统故障。

5.4 降料面过程中高压段炉前尽量出好铁,确保出净渣铁,防止低压段炉前不好出铁。

5.5 高炉计划降料面,应提前调整炉况,适当活跃炉缸,处理炉墙粘结物:适当降低炉渣降低,发展边缘煤气,降低煤比,稍微提高燃料比,采用钛矿护炉的应提前15—20天停止或者减少入炉钛矿,活跃炉缸,降料面结束尽量出净炉缸炉渣铁。

5.6 参照国内同类型高炉,高炉降料面高压段风量占75%左右,常压段25%,本次降料面风量数据异常主要是因为炉顶打水雾化不好,出现水柱,产生小爆震,28日0:46左右产生煤气流,减风后风口全部发黑,影响工长对降料面过程判断。对炉顶空料线打水降料面高炉操作,降预休风提前到降料面前,等到炉况发挥好后开始降料面,可以节约降料面时间,可以尽量出净炉缸渣铁。

5.7 本次降料面过程中,人工化验炉顶煤气成分次数比较少,主要依靠炉顶煤气在线分析和安环部炉顶煤气分析判断高炉实际料面位置,高炉工长依次调整高炉降料面生产参数,存在一定事故隐患。2高炉工长凭借科学计算和丰富实践经验,准确、安全将高炉料面降到风口带下200-300mm处,末发生安全事故,在镔钢高炉降料面停炉方面创造优异成绩。