王瑞宾

摘 要:介绍了芜湖新兴铸管二号铸机在24年12月25~29日生产的铸坯存在角部皮下裂纹的问题,分析了引起皮下裂纹的原因。针对产生的原因提出结晶器水、二冷水调整和改进的措施,经调整和改进后铸坯质量得到了明显提高。轧钢棒材质量达到100%。

关键词:300*300连铸机;结晶器水;二冷水;回温;调整改进

1 概叙

2024年12月25日,炼钢部按照总调计划要求,更换300×300铸坯断面,于12月25日中班开始生产,到12月30日更换断面前,共生产使用四个中包。在轧钢轧制后棒材检验低倍时发现出现有微细裂纹,棒材低倍不合,共有29炉,全部是发生在12月27日到12月30日夜班炼钢生产的铸坯,造成1305吨钢材不能出厂销售。

2 存在问题

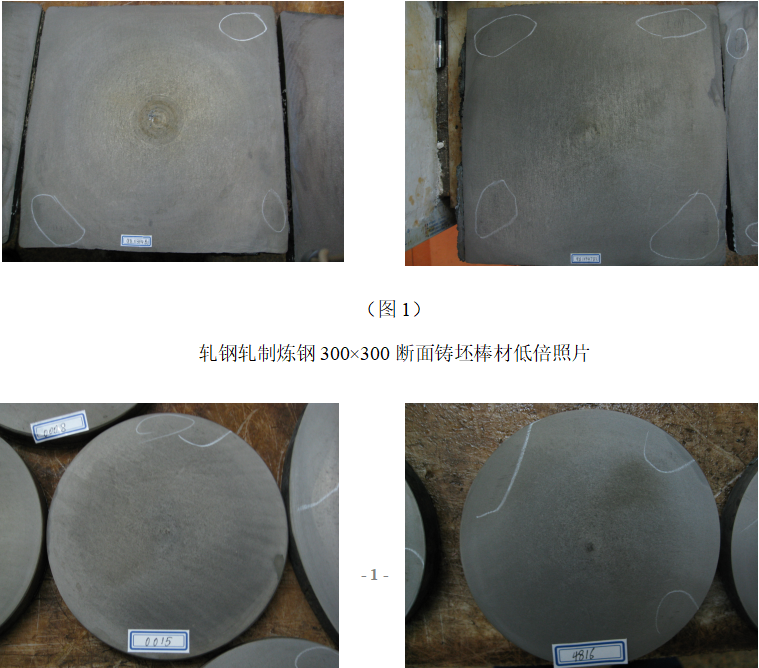

炼钢部二号机投产以来,大面积发生此类现象是第一次,以前生产的铸坯只是偶有一只,不连续。从铸坯低倍看裂纹在铸坯对角线的两侧,铸坯的角部有不同程度的内裂,并且均垂直于铸坯表面,沿柱状晶开裂,裂纹长度大约2~20mm,距铸坯边缘约15~30mm,铸坯未见脱方,但在侧弧方向有轻微的鼓肚现象。轧制棒材合格率为67.32%。铸坯低倍见下图1、轧制棒材低倍见下图2。

炼钢12月27日到12月30日生产的铸坯低倍照片

图2

3 原因分析

3.1 工艺参数情况

结晶器冷却水与二次冷却水等工艺参数没有更改,浇注过程钢水的过热度在20~35℃,拉速在工艺要求范围内(详见下列附表)。

表1 第二个包次情况

|

规格 |

日期 |

班次 |

班别 |

炉号 |

连浇炉数 |

中包温度(℃) |

拉速(m/min |

||||

|

前期 |

中期 |

后期 |

一流 拉速 |

二流拉速 |

三流拉速 |

||||||

|

Ф120 |

12.27 |

夜 |

甲 |

A11285 |

1 |

1528 |

1539 |

1533 |

0.49 |

0.58 |

0.49 |

|

Ф120 |

12.27 |

夜 |

甲 |

B10257 |

2 |

1522 |

1520 |

1524 |

0.61 |

0.61 |

0.6 |

|

Ф120 |

12.27 |

夜 |

甲 |

B10259 |

3 |

1521 |

1520 |

1525 |

0.61 |

0.61 |

0.6 |

|

Ф120 |

12.27 |

白 |

乙 |

A11303 |

18 |

1519 |

1520 |

1519 |

0.65 |

0.65 |

0.65 |

|

Ф120 |

12.27 |

白 |

乙 |

A11304 |

19 |

1524 |

1520 |

1520 |

0.65 |

0.65 |

0.65 |

|

平 均 |

|

|

1522.8 |

1523.8 |

1524.2 |

0.60 |

0.62 |

0.60 |

|||

表2 第三个包次情况

|

规格 |

日期 |

班次 |

班别 |

炉号 |

连浇炉数 |

中包温度(℃) |

拉速(m/min) |

||||

|

前期 |

中期 |

后期 |

一流拉速 |

二流拉速 |

三流拉速 |

||||||

|

Ф115 |

12.28 |

中 |

丙 |

B10311 |

1 |

1546 |

1539 |

1532 |

0.55 |

0.5 |

0.55 |

|

Ф115 |

12.28 |

中 |

丙 |

B10312 |

2 |

1529 |

1524 |

1530 |

0.6 |

0.6 |

0.6 |

|

Ф115 |

12.29 |

夜 |

丁 |

B10316 |

6 |

1526 |

1528 |

1516 |

0.58 |

0.57 |

0.58 |

|

Ф115 |

12.29 |

夜 |

丁 |

B10317 |

7 |

1527 |

1532 |

1526 |

0.55 |

0.55 |

0.55 |

|

Ф115 |

12.29 |

夜 |

丁 |

A11347 |

8 |

1515 |

1524 |

1522 |

0.61 |

0.6 |

0.6 |

|

Ф115 |

12.29 |

夜 |

丁 |

A11348 |

9 |

1512 |

1524 |

1523 |

0.61 |

0.6 |

0.6 |

|

Ф115 |

12.29 |

夜 |

丁 |

B10321 |

10 |

1522 |

1531 |

1530 |

0.59 |

0.58 |

0.58 |

|

Ф110 |

12.29 |

白 |

甲 |

B10329 |

18 |

1511 |

1525 |

1523 |

0.65 |

0.66 |

0.65 |

|

Ф110 |

12.29 |

白 |

甲 |

B10330 |

19 |

1518 |

1520 |

1516 |

0.65 |

0.66 |

0.65 |

|

平 均 |

|

|

1523 |

1527 |

1524 |

0.60 |

0.59 |

0.60 |

|||

表3 第四个包次情况

|

规格 |

日期 |

班次 |

班别 |

炉号 |

连浇炉数 |

中包温度(℃) |

拉速(m/min) |

||||

|

前期 |

中期 |

后期 |

一流 拉速 |

二流拉速 |

三流拉速 |

||||||

|

Ф150 |

12.29 |

中 |

乙 |

A11365 |

4 |

1529 |

1519 |

1515 |

0.55 |

0.55 |

0.55 |

|

Ф150 |

12.29 |

中 |

乙 |

A11366 |

7 |

1516 |

1527 |

1527 |

0.63 |

0.63 |

0.64 |

|

Ф150 |

12.29 |

中 |

乙 |

B10334 |

8 |

1531 |

1522 |

1525 |

0.6 |

0.6 |

0.6 |

|

Ф150 |

12.29 |

中 |

乙 |

B10335 |

9 |

1524 |

1529 |

1521 |

0.6 |

0.6 |

0.6 |

|

Ф150 |

12.29 |

中 |

乙 |

A11369 |

10 |

1529 |

1533 |

1528 |

0.58 |

0.58 |

0.58 |

|

Ф150 |

12.3 |

夜 |

丙 |

B10346 |

19 |

1518 |

1521 |

1517 |

0.66 |

0.66 |

0.66 |

|

Ф140 |

12.29 |

中 |

乙 |

A11370 |

11 |

1513 |

1526 |

1524 |

0.58 |

0.58 |

0.58 |

|

Ф140 |

12.29 |

中 |

乙 |

B10339 |

12 |

1521 |

1516 |

1513 |

0.67 |

0.66 |

0.66 |

|

Ф140 |

12.29 |

中 |

乙 |

B10340 |

13 |

1514 |

1524 |

1516 |

0.68 |

0.68 |

0.68 |

|

Ф140 |

12.29 |

中 |

乙 |

B10341 |

14 |

1524 |

1535 |

1531 |

0.6 |

0.6 |

0.6 |

|

Ф140 |

12.29 |

中 |

乙 |

B10342 |

15 |

1518 |

1519 |

1515 |

0.7 |

0.37 |

0.7 |

|

Ф140 |

12.3 |

夜 |

丙 |

B10343 |

16 |

1513 |

1517 |

1521 |

0.7 |

0.7 |

0.7 |

|

Ф140 |

12.3 |

夜 |

丙 |

B10344 |

17 |

1510 |

1531 |

1528 |

0.53 |

0.52 |

0.53 |

|

Ф140 |

12.3 |

夜 |

丙 |

B10345 |

18 |

1525 |

1519 |

1521 |

0.57 |

0.58 |

0.58 |

|

Ф140 |

12.3 |

夜 |

丙 |

B10347 |

20 |

1520 |

1517 |

1516 |

0.56 |

0.55 |

0.55 |

|

平 均 |

|

|

1520 |

1524 |

1521 |

0.61 |

0.59 |

0.61 |

|||

3.2 铸坯裂纹形状、位置

从裂纹形态分析:主要是垂直于铸坯表面,沿柱状晶开裂,裂纹长度大约2~20mm,这种裂纹的形成机理通过查阅各种资料,应该是铸坯表层温度反复回升所发生的多次相变,裂纹沿两种组织交界面扩展而形成的。

从位置及分布分析:裂纹在铸坯对角线的两侧,且4或3个角都存在不同程度的内裂,位于表面极冷层和中心等轴晶区之间,距铸坯边缘约15~30mm,铸坯未见脱方,但在侧弧方向有轻微的鼓肚。根据裂纹产生的位置,应用凝固平方根定律e=K×(L/v)1/2计算出结晶器液面到铸坯产生裂纹所在连铸机的距离:

L=(e/K)2v L≈511mm----937mm

通过计算发生裂纹区域基本在结晶器内部到组辊间,因此初步认为结晶器冷却强度较大。裂纹分布在角部主要是角部在结晶期内冷却强度最强发生回温裂纹的可能最大。

3.3 生产环境

第一包次在12月25日开始生产,12月26日白班停产,共计生产21炉钢,全部轧制合格。第二包次在27日共生产23炉钢,轧制后出现5炉低倍不合,轧制低倍不合格率为21.7%。第三包在28日夜班次共生产25炉钢,轧制后出现9炉低倍不合,轧制低倍不合格率为36%。第四包次在29日共生产22炉钢,轧制后出现15炉低倍不合,轧制低倍不合格率为68.18%。四次生产的气温变化见下表:

|

|

25日 |

26日 |

27日 |

28日 |

29日 |

|

气温(℃) |

2-8 |

-2-7 |

-3-6 |

-3-7 |

-4-5 |

|

生产时间(分) |

294 |

591 |

777 |

102 |

803 |

|

棒材不合比例(%) |

100 |

100 |

21.7 |

36 |

68.18 |

从上表看气温降低,结晶器水、二冷水的水温降低。(夏季与冬季相差30---40度,)产品随着气温降低低倍不合格率在升高。气温降低使得二冷水、结晶器水水温较低,在结晶器水、二冷水流量、压力参数不变的情况下冷却强度会增大。在各种参数不变的情况下,由于天气温度的变化,造成冷却水温骤降,使结晶器内的冷却增强。

水冷却时带走的热量计算:

Q=C×M×(T1-T2)

其中:C:水的比热,J/(kg.℃);

M:冷却水量,kg/min;

T1、T2:进出水温,℃。

在恒定压力下,不同温度水的比热J/(kg.℃)

|

压力(Mpa) |

0℃ |

5℃ |

10℃ |

15℃ |

20℃ |

25℃ |

30℃ |

35℃ |

40℃ |

45℃ |

|

0 |

4207.5 |

4202.7 |

4196.7 |

4189.7 |

4181.6 |

4182.1 |

4182.0 |

4181.6 |

4180.8 |

4179.8 |

|

2 |

4198.1 |

4194.1 |

4198.0 |

4182.9 |

4175.7 |

4176.4 |

4176.6 |

4176.3 |

4175.8 |

4175.1 |

|

0.8 |

4203.7 |

4199.3 |

4197.2 |

4187.0 |

4179.2 |

4179.8 |

4179.8 |

4179.5 |

4178.8 |

4177.9 |

在结晶器进水量与水温升高温度相同的条件,冷却水吸收的热量见下表:

|

进水温度 |

5℃ |

10℃ |

15℃ |

20℃ |

25℃ |

30℃ |

35℃ |

40℃ |

|

吸收热量(KJ/min) |

55977 |

55895 |

55775 |

55727 |

55731 |

55729 |

55722 |

55711 |

备注:结晶器的进水量按200m3/h,水温升高按照4℃计算。

3.3.1 结晶器水影响:在钢液过热度相对稳定的情况下,结晶器水冷却强度增强钢液在结晶期内形成坯壳的速度加快,坯壳变厚的速度也会加快,随着坯壳逐渐变厚,坯壳收缩量逐渐增大,当增大到一定程度后坯壳外壁就会与结晶器内壁分离形成一定厚度的气息,气息阻碍坯壳的冷却,坯壳内部的钢液结晶过程释放的热量会造成坯壳回温现象。随着铸坯的运动进入二冷锻零段,冷却强度增大铸坯就会发生反复相变形成垂直于铸坯表面,沿柱状晶开裂的裂纹。

3.3.2 二冷水影响:二冷水在压力、流量不变的情况下,随气温下降冷却强度也会增强,不同段冷却水强度梯度变大,铸坯在运动过程中的冷却效果变差,加大了裂纹形成的可能性。

3.4设备影响

铸坯出现皮下裂纹主要原因是冷却不匹配或冷却不均匀引起的,从上述计算可以看出,冷却发生问题主要是在结晶器或二冷零段。

3.4.1 结晶器:在26----29号拉钢过程中,三个流使用的结晶器铜管都在7000吨左右,已经到更换期(8000吨更换),铜管下口磨损量较大尤其是角部,磨损后的铜管管壁变薄镀铬层剥落,热传导能力增强,冷却强度增强特别是角部,有可能在铸坯外表与铜管之间形成气息发生回温现象,同时由于磨损不均匀坯壳冷却也不均匀,在铸坯内产生冷却应力当达到一定程度后发生裂纹。

3.4.2 结晶器在安装时水缝调整不均匀、进出水水箱隔离密封圈长期使用不更换,密封圈弹性失效造成密封不严。这些因素造成结晶器铜管四周冷却水流速、流量不均衡,流场出现紊乱引起铸坯冷却不均匀,在铸坯内产生内应力,达到一定值时发生裂纹。

3.4.3 从上述计算可以得出裂纹发生部位在结晶器内或结晶器与组辊之间,前一种情况上述已经分析几种引起的可能,后一种情况主要是二冷区零段,二冷区分四段冷却,四段冷却水量见下表:

|

水冷段 |

零段 |

一段 |

二段 |

三段 |

|

水量(m3/h) |

2.58 |

1.21 |

0.90 |

1.20 |

|

喷嘴个数(个) |

12 |

16 |

16 |

32 |

|

冷却长度(mm) |

385 |

880 |

920 |

2242 |

从上表可以看出零段水流量最大,流量梯度大,若喷嘴安装不正或因水质不好堵塞喷嘴,都会造成铸坯冷却不均匀产生应力,角部回温出现裂纹,若二冷零段冷却过强冷却梯度加大会在下一个冷却段出现回温,若二冷零段冷却强度弱就会在该段发生回温,出现皮下裂纹。

4 问题整改

4.1 设备整改

首先从设备硬件入手,根据结晶的情况更换铜管,水缝调整有专人跟踪,保证水缝均匀,更换进出水水箱隔离密封圈,使结晶器冷却水不短路,确保冷却均匀。

更换所有零段喷淋管及喷嘴,并根据现场安装情况逐个喷嘴调整位置,确保喷嘴对正。通过采取上述手段之后,根据公司安排于1月11日安装上线至1月17日生产结果如下:

|

生产日期 |

炉号 |

钢种 |

中包号 |

角部裂纹等级 |

连浇包次 |

||

|

A |

B |

C |

|||||

|

1月11日 |

B309 |

45# |

2 |

0.0 |

1.0 |

0.5 |

1 |

|

1月11日 |

B321 |

45# |

2 |

0.0 |

0.5 |

0.5 |

3 |

|

1月11日 |

B323 |

45# |

2 |

1.5 |

1.5 |

0.5 |

5 |

|

1月11日 |

A347 |

45# |

2 |

1.0 |

1.5 |

1.5 |

7 |

|

1月11日 |

B328 |

45# |

2 |

0.5 |

1.0 |

0.5 |

9 |

|

1月11日 |

B335 |

45# |

2 |

0.5 |

1.5 |

1.5 |

19 |

|

1月11日 |

B341 |

45# |

2 |

1.0 |

1.0 |

1.0 |

25 |

|

1月11日 |

B351 |

45# |

2 |

0.0 |

0.0 |

1.5 |

35 |

|

1月12日 |

B375 |

40Cr |

9 |

1.5 |

1.5 |

1.5 |

1 |

|

1月12日 |

B377 |

40Cr |

9 |

1.0 |

1.0 |

1.5 |

3 |

|

1月13日 |

B382 |

40Cr |

9 |

1.5 |

1.0 |

1.5 |

8 |

|

1月13日 |

B384 |

40Cr |

9 |

1.5 |

|

1.5 |

10 |

|

1月13日 |

A397 |

40Cr |

9 |

1.0 |

|

1.5 |

15 |

|

1月13日 |

A402 |

40Cr |

9 |

1.0 |

1.5 |

1.5 |

20 |

|

1月13日 |

B398 |

45# |

5 |

1.0 |

1.0 |

1.5 |

1 |

|

1月13日 |

B401 |

45# |

5 |

0.5 |

1.0 |

0.5 |

3 |

|

1月14日 |

B403 |

45# |

6 |

0.5 |

|

0.0 |

1 |

|

1月14日 |

A418 |

45# |

6 |

1.5 |

|

1.0 |

3 |

|

1月14日 |

A431 |

45# |

6 |

1.5 |

|

1.0 |

7 |

|

1月14日 |

A438 |

45# |

6 |

1.0 |

|

2.0 |

11 |

|

1月14日 |

A440 |

45# |

6 |

0.5 |

|

1.0 |

12 |

|

1月14日 |

B428 |

45# |

6 |

1.0 |

|

2.0 |

15 |

|

1月14日 |

A450 |

45# |

6 |

0.5 |

|

1.0 |

20 |

|

1月14日 |

A451 |

45# |

6 |

1.0 |

|

1.0 |

21 |

|

1月14日 |

B429 |

45# |

6 |

|

|

1.5 |

22 |

|

1月14日 |

A454 |

50# |

3 |

1.0 |

1.0 |

1.0 |

1 |

|

1月15日 |

B437 |

50# |

3 |

1.5 |

1.0 |

0.5 |

3 |

|

1月15日 |

A459 |

50# |

3 |

1.0 |

1.5 |

1.0 |

5 |

|

1月15日 |

A461 |

50# |

3 |

1.5 |

1.5 |

1.0 |

7 |

|

1月15日 |

B444 |

45# |

3 |

1.0 |

0.5 |

1.0 |

11 |

|

1月15日 |

B448 |

45# |

3 |

0.5 |

1.0 |

1.0 |

15 |

|

1月15日 |

B452 |

45# |

3 |

2.0 |

1.5 |

1.5 |

19 |

|

1月15日 |

B458 |

45# |

3 |

1.0 |

1.0 |

1.5 |

25 |

|

1月15日 |

B472 |

45# |

3 |

0.5 |

2.0 |

1.0 |

40 |

|

1月15日 |

B473 |

40Cr |

4 |

2.0 |

2.0 |

2.0 |

2 |

|

1月16日 |

B476 |

40Cr |

4 |

0.0 |

1.0 |

1.5 |

4 |

|

1月16日 |

A491 |

40Cr |

4 |

1.5 |

2.0 |

1.0 |

10 |

|

1月16日 |

B481 |

40Cr |

4 |

1.0 |

1.0 |

1.0 |

15 |

|

1月16日 |

B500 |

40Cr |

4 |

1.0 |

1.5 |

1.0 |

32 |

|

1月17日 |

A540 |

40Cr |

7 |

1.5 |

1.0 |

1.5 |

1 |

|

1月17日 |

B523 |

40Cr |

7 |

1.0 |

1.5 |

2.0 |

3 |

|

1月17日 |

B524 |

40Cr |

7 |

1.0 |

1.0 |

1.5 |

4 |

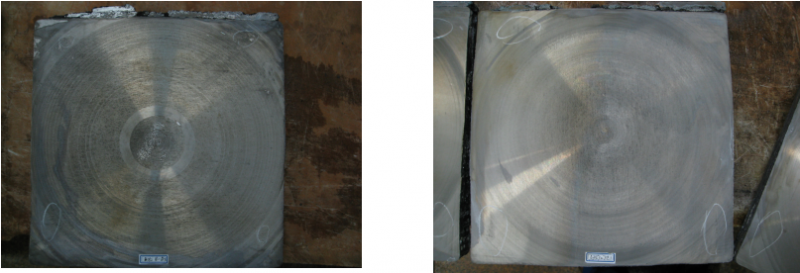

从上述结果看,裂纹级别0.0级占5.26%、0.5级占14.04%、1.0级占41.23%、1.5级31.58%、2.0级或大于2.0级占7.89%。重新生产后铸坯裂纹级别有所改善但不明显,效果不理想。铸坯低倍如下:

4.2 冷却改进

针对结晶水、二冷水的情况,重新对结晶器水和二冷水进行优化,优化前后参数对如下:

1月17日结晶器水调整后与原来参数对比

|

结晶器水 |

流量(m3/h) |

压力(MPa) |

进水温度(℃) |

温差(℃) |

|

1流调整前 |

207.3 |

1.08 |

13.6 |

3.51 |

|

1流调整后 |

178.2 |

1.13 |

17.4 |

5 |

|

2流调整前 |

204.4 |

1.08 |

13.6 |

3.2 |

|

2流调整后 |

172.6 |

1.13 |

17.4 |

4.9 |

|

3流调整前 |

202.1 |

1.08 |

13.6 |

2.95 |

|

3流调整后 |

172.6 |

1.13 |

17.4 |

4.7 |

二冷零段调整前后冷却水对比

|

二冷零段 |

一流段 调整前 |

一流段 调整后 |

二流段 调整前 |

二流段 调整后 |

三流段 调整前 |

三流段 调整后 |

|

水量(m3/h) |

2.71 |

1.78 |

2.64 |

1.90 |

2.70 |

1.91 |

|

压力(MPa) |

0.87 |

0.86 |

0.87 |

0.86 |

0.87 |

0.86 |

通过上述调整后,于1月17日安排生产,生产结果如下:

|

生产日期 |

炉号 |

钢种 |

中包号 |

角部裂纹等级 |

连浇包次 |

||

|

A |

B |

C |

|||||

|

1月17日 |

B526 |

40Cr |

2 |

0.5 |

0.5 |

0.5 |

1 |

|

1月17日 |

B525 |

40Cr |

2 |

|

0.5 |

0.5 |

3 |

|

1月18日 |

B537 |

40Cr |

2 |

0.5 |

0.5 |

0.5 |

10 |

|

1月18日 |

A556 |

40Cr |

2 |

0.5 |

1.5 |

1.5 |

15 |

|

1月18日 |

A571 |

40Cr |

2 |

1.0 |

1.0 |

1.0 |

30 |

|

1月18日 |

A581 |

27CrMn |

9 |

|

|

0.5 |

1 |

|

1月18日 |

B565 |

27CrMn |

9 |

0.5 |

0.5 |

1.0 |

3 |

|

1月18日 |

B573 |

27CrMn |

9 |

1.0 |

|

|

10 |

从上表可以看出裂纹级别明显降低,基本在0.5—1.0级,只有少量的1.5级。

铸坯低倍如下:

4.3 轧制后质量情况

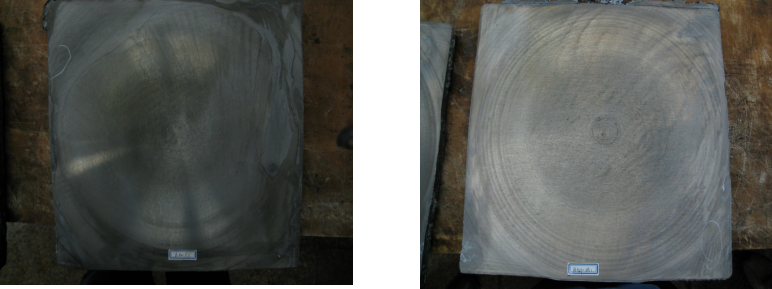

通过对设备整改,以及对水系统调整后轧制材的典型低倍照片如下图:

1月11日设备整改后典型低倍照片

1月17日水系统调整后典型低倍照片

通过设备整改与水系统调整后铸坯低倍组织裂纹级别0.5~1.0级,明显降低,轧制材合格率达到100%,显著提高。

5 结论

5.1 针对24年12月26日~29日生产的300*300铸坯,低倍检验发现角部皮下裂纹的问题,及在轧制后棒材低倍检验同样发现皮下裂纹的问题,详细分析了角部皮下裂纹可能产生的位置及形成的成因,确立整改与调整的方案,通过整改与调整显著改善了300*300断面铸坯的内部质量,满足了轧钢轧制的要求。

5.2 通过适当降低结晶器冷却水流量,微调二冷区零段水流量,铸坯质量得到明显提高,棒材裂纹基本消除。

参考文献

[1] 蔡开科、程士富:《连续铸钢原理与工艺》

[2] 卢盛意:《连铸坯质量》

[3] 崔忠圻:《金属学及热处理》