王瑞良 李东虎

(邯郸钢铁集团有限责任公司 河北 邯郸 056015))

摘 要:本文分析了影响干熄焦脱硫除尘系统烟气排口颗粒物及SO2浓度达标排放的因素,通过改造设备结构及优化工艺控制,使干熄焦脱硫除尘系统稳定达到超低排放要求,进一步降低了能源物料消耗,提升了干熄焦脱硫除尘系统运行能效水平。

关键词:干熄焦;脱硫;节能;超低

1概况

某焦化厂主体工程4×42JNX70—Ⅱ型焦炉,配套设计2×140t/h干熄焦装置,2024年10月建成投产第三套140t/h干熄焦装置,完成了“全干熄焦”生产技术转型升级。每套干熄焦装置配套设计一台干熄焦地面脱硫除尘系统,脱硫工艺采用高比表氢氧化钙干法脱硫工艺+脉冲布袋除尘器,使干熄焦脱硫除尘烟气达到DB13/GB2863-2018《炼焦化学工业大气污染物超低排放标准》排放限值要求。通过除尘器结构改造、干熄焦脱硫除尘工艺优化,降低了除尘系统能源物料消耗,提升了能效水平。

2现状

某焦化厂140t/h干熄焦装置,配套设计干熄焦地面脱硫除尘站,采用高比表氢氧化钙干法脱硫工艺,脱除除尘烟气中SO2气体,以及采用脉冲布袋除尘器脱除烟气中固体颗粒物。主要承担着对干熄焦生产过程产生的装焦烟气、预存室放散烟气、排焦烟气等颗粒物及SO2等有害物质净化处理,由烟囱排口排出,达到炼焦化学超低排放限值要求。具体工艺流程为:

干熄炉顶装焦烟气、预存室放散烟气在除尘烟气主管汇合,一起进入列管式冷却器式上部,经过列管式冷却器进行冷却并分离火星;干熄炉底部焦炭排出溜槽、电磁振动给料器、旋转密封阀入口及皮带运输机落料点等处产生的低温烟气与冷却后的高温烟气在列管式冷却器下部汇合,汇合后的烟气温度小于125℃,两部分除尘烟气一起进入除尘器入口烟气管道,与在除尘器入口管道喷入高效氢氧化钙高比表氢氧化钙相遇混合,高比表氢氧化钙与烟气中的SO2反应,反应产物及未反应的高比表氢氧化钙与烟气一起进入除尘器,未反应的高比表氢氧化钙附着在布袋上与烟气中未被吸收的SO2进行二次反应;反应产物与烟气其他颗粒物一起附着在布袋表面,定期被除尘器内脉冲布袋逆洗清除净化,进化后的除尘烟气通过除尘风机抽吸经风机出口烟道由烟囱排出,布袋脱除下来的除尘灰落入除尘箱体下部灰斗,由格式排灰阀、刮板机、斗式提升机将除尘灰运输至贮灰仓储存,由负压吸排车定期外排。

在干熄焦脱硫除尘系统生产运行中主要存在电耗、高比表氢氧化钙能源物料消耗高等问题,能效水平相对较低;排口烟气颗粒物、SO2数据排放数据波动,存在超标隐患,主要问题有:

(1)除尘风机采用液力耦合器调速,设备故障高,能效低,且易引发上道工序干熄焦无组织放散等环保事故。

(2)除尘烟气SO2高比表氢氧化钙消耗高,吨焦消耗3.0元/吨焦以上,且排口SO2排放数据异常波动,存在超标排放隐患。

(3)除尘器出口烟道与除尘箱体串漏,除尘箱内除尘灰及除尘箱内、烟气道铁锈等杂物进入除尘器出口烟道,造成除尘器排口颗粒物排放数据异常波动,存在超标隐患。

3干熄焦脱硫除尘系统节能降耗技术措施

针对干熄焦脱硫除尘系统运行中存在的问题,实施了干熄焦脱硫除尘系统工艺技术升级改造,主要技术方案如下:

3.1除尘风机节能改造,增设备用除尘变频风机,优化倒机流程

原除尘风机设计为液偶调速,投资省,但是设备故障多、能耗高,尤其是除尘风机进入设备寿命后期,故障频发,制约干熄焦长期高效、清洁环保生产。以老区拆迁为契机,利旧老区旧变频,对原干熄焦地面除尘风机系统进行改造,增加备用除尘变频风机,在原除尘风机入口烟气道引出一条规格、尺寸与原烟气道相同的烟气道,连接备用风机,备用风机出口烟气道并入原液耦风机出口烟气道上,两除尘风机共用原烟囱一个排口,并在原液耦风机及备用变频风机出入口烟气道分别设置切断阀,方便除尘风机互倒使用或故障检修使用。备用风机系统延长了干熄焦脱硫除尘系统运行周期,适应了干熄焦长周期、高效稳定生产需要。但是,在除尘风机(液力耦合调速/变频调速)倒机时,烟囱排口颗粒物发生异常波动现象。结合除尘工艺及设备运行状态,调查分析了颗粒物波动的主要原因,是当备用风机停机期间,备用除尘风机进出口烟气道,因长时间不运行,烟气道铁锈等腐蚀产物沉积,启动风机后,随着烟气流速增加,沉积物随除尘烟气一起进入烟囱,导致排口颗粒物波动,甚至超标。

针对备用风机启动期间颗粒物波动问题,立即制定技术改造方案,在两台风机出入口烟气道设置挡板,并在两个风机进口烟气道设置清扫孔,当备用风机停机期间,关闭备用风机进出口切断阀,检测烟气道内CO、O2符合作业要求,作业人员进入烟气道将备用风机系统烟气道中沉积铁锈等杂物吹扫清理干净,防止开机时沉积物带入烟囱排口,引起排口颗粒物波动甚至超标。并规范了备用除尘风机倒机操作流程,流程如下:

除尘变频风机与液耦风机倒机操作

1)定期切换风机或故障倒机,需要开启变频风机时(暂以变频风机为备用)

(1)现场确认循环冷却水阀门状态及确认冷却水正常供应。

(2)确认备用风机、电机、高压柜、变频器状态、除尘风机入口和出口阀门状态。

(3)启动变频风机前,关闭原液耦风机入口挡板/出口挡板板(低速状态下操作)。

(4)开启变频器风机入口挡板

(5)按照流程启动变频器风机,观察运行正常后,开启出口阀门.

(6)停原液耦风机后,变频风机运行进入自动,按要求设定风机高低速运行变频参数,观察除尘器运行情况,及时调节备用风机及除尘器操作,满足生产要求。

(7)停机顺序跟开机相反,先停变频器、再停高压柜,最后停风扇。

2)因定期切换风机运行或故障倒机需要开启原液耦风机时

(1)关闭变频风机入口挡板和出口阀门(低速状态下操作)

(2)开启原液耦风机入口挡板和出口盲板,启动风机,设定液力耦合器高/低速给定(操作流程与原流程一致)。

自除尘备用变频风机改造应用以来,日可节约电耗800度,且未因除尘风机等设备故障影响干熄焦生产,提升了干熄焦稳定生产能力,及清洁环保生产水平。

3.2改进除尘器结构,稳定脱硫除尘排口颗粒物超低排放

干熄焦脱硫除尘器主要组成包含:10个除尘仓室分A/B两列布置,每列5个仓室,净气烟气道位于两排相对除尘仓室之间,通过离线阀与除尘器各仓室联通,离线阀上下两侧分别与除尘器上部净气室及净烟气道连接,形成内置净气烟气道,净烟气道与除尘仓室由隔板隔离,相互独立运行。除尘烟气经除尘器入口烟道引入除尘器,分别从除尘仓室下部进入除尘器,经除尘仓室中部脉冲布袋净化后,除尘灰附着在布袋上,定期逆洗反吹,除尘灰落至除尘器下部灰斗。净化后烟气进入除尘器上部净气室,通过离线阀进入净气烟气道,经过风机由烟囱排口排出。干熄焦烟气中含有H2O、SO2等烟气,具有腐蚀性等特点,由于设备老化,烟气烟气道腐蚀泄漏,当烟道隔板发生腐蚀串漏,除尘仓室中未净化的除尘烟气不经布袋过滤净化,直接被抽吸至净烟气道,由烟囱排出,造成排口颗粒物波动甚至超标。且由于净烟气道内置于除尘器中,设备点巡检不易发现,难以维修,只能停机检查处理,费时费力。为解决这一问题,对除尘器结构进行了改造,净烟气道设计为外置烟气道,安装在除尘器顶部,由净气支管与净气室链接,由离线阀控制。不仅净烟气道实现定期检查,在线维修,还能使除尘器净烟气道与除尘仓隔离,独立运行,杜绝了因除尘净烟气道泄漏体引起烟囱排口颗粒物波动或超标,且利用日常检查、维修,能大幅缩短了净烟气道点检、检修时间。

3.3平衡循环气体CO与SO2浓度控制,降低干熄焦除尘烟气高比表氢氧化钙消耗

干熄焦循环气体主要包含N2、CO、CO2、H2、H2O、CH4、H2S、SO2等气体,其中CO、CH4、H2S、H2等可燃气体必须控制在安全限值以下。通常情况下,采用向环形烟道导入空气燃烧可燃气体进行控制。因此, 循环气体的组成主要是发生在炽热焦炭装入时与空气直接接触燃烧产生及干熄焦气体循环系统O2穿过焦炭床层与部分焦炭发生燃烧过程产生的,以及焦炭残余挥发分(CH4、H2S、H2等)与干熄炉环形烟道导入的O2发生反应产生的混合气体,其含量的多少与干熄焦工艺控制及装入焦炭质量有直接关系。

1)干熄焦除尘烟气中SO2主要来源于干熄焦装焦过程中炽热焦炭的硫分与空气接触燃烧产生SO2,具有间歇性、浓度高等特点;还来源于焦炭在干熄炉内滞留冷却期间析出H2S等硫化物气体与导入空气(含循环系统负压段泄漏吸入的空气)在气体循环系统内燃烧产生的SO2以及在干熄炉内焦粉、焦炭中的硫分与导入空气(含循环系统负压段泄漏吸入空气)在干熄炉内燃烧产生的SO2,主要化学反应如下:

H2S+ O2 =SO2 S+ O2 =SO2

2)在干熄焦作业过程中,焦炭及焦炭析出挥发分与空气燃烧,在生成SO2的同时,生成CO和CO2等气体。主要化学反应如下:

C+ O2 =CO2 2C+ O2 =2CO 2CO+ O2 =2CO2

以上化学反应同时进行。干熄焦循环气体中CO、SO2 等成分含量与干熄焦工艺控制过程有直接关系。

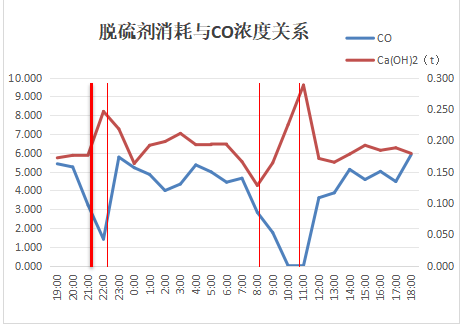

近年来干熄焦废气CO等气体越来越受到关注,2024年2月29日下发了《邯郸市2024年钢铁行业CO治理管控方案》,要求干熄焦放散烟气CO排放限值为8000mg/m3,因此控制循环烟气SO2浓度的同时必须兼顾循环气体CO浓度。在实际生产运行中发现高比表氢氧化钙消耗与CO浓度存在一定关系,2025年某日干熄焦循环气体CO浓度与高比表氢氧化钙消耗量趋势图,如图1

图1,干熄焦循环气体CO浓度与高比表氢氧化钙消耗量趋势图

如图所示,CO浓度与高比表氢氧化钙消耗非线性关系,当O2浓度在0.3%以下,CO浓度控制到3——6%之间,高比表氢氧化钙消耗相对较低且稳定;当CO浓度低于3%,高比表氢氧化钙消耗异常升高。

3)高比表氢氧化钙脱除SO过程解析

在除尘器入口烟气管道喷入高比表氢氧化钙与干熄焦除尘烟气充分混合接触,高比表氢氧化钙与烟气中的SO2反应,反应产物及未反应的高比表氢氧化钙与烟气一起进入除尘器,未反应的高比表氢氧化钙附着在布袋上与烟气中未被吸收的SO2进行二次反应,含SO2除尘烟气穿过高比表氢氧化钙床层,延长高比表氢氧化钙接触反应时间,进一步提高脱硫效率。

当干熄焦气体循环系统导入(或负压系统漏入)空气增多,不仅使焦炭硫分发生燃烧反应,增加了SO2浓度,还使循环气体中CO转化为CO2,增加了焦炭烧损产生CO2,增加了高比表氢氧化钙消耗。

因此,在实际干熄焦工艺控制中,降低空气导入量,并将CO浓度控制到3%——6%,降低焦炭烧损,可降低高比表氢氧化钙消耗。

4 结论

通过上述工艺设备改造,降低了干熄焦地面除尘运行成本,不仅降低设备运行电耗,节约高比表氢氧化钙消耗,提升了干熄焦地面除尘器设备运行稳定性,还通过除尘器出口烟气道改造及备用除尘风机倒机操作优化,提升了烟囱排口污染物排放超低排放达标率,满足了焦化清洁环保、高效安全运行要求。