晁团效 陈振勇 林云航

(江苏省镔鑫钢铁集团有限公司 江苏 连云港 222113)

摘 要:镔钢炼铁厂对环境除尘系统进行技改,应用多源感知与协同控制的动态除尘优化系统、大数据与AI预测性算法等技术,建立智能管控平台,精准分配除尘系统各管道阀门开度、风量,控制适宜管道风速,满足生产现场环保、除尘需求,达到节能降耗目标。

关键词:环保除尘系统;多源感知;大数据;AI算法;管控平台

近年来,随着国家政策变化,环保政策细化,环境检测设备进步,环境检测点位增加,环保数据上传政府环保检测系统,对企业环保管理提出更高需求。依据《钢铁行业节能降碳专项行动计划》及《2024-2025年节能降碳行动方案》要求,钢铁行业实现极致能效是当前行业绿色低碳转型的重要推力。钢铁行业协会分布《钢铁企业重点工序能效标杆对标指南》(T/CISA 293-2022)等团体标准的发布,为企业开展能效对标和能源效率提升提供了重要依据。

钢铁行业除尘系统作为高耗能行业生产流程中不可或缺的环保装备,其能耗问题长期以来被低估,但随着全球能源成本攀升与“双碳”目标的推进,除尘系统的高能耗特性逐渐成为制约钢铁企业绿色转型的关键瓶颈。当前,除尘系统的能耗现状可从行业整体能耗占比、典型工艺场景能耗分布、技术模式缺陷三个维度展开分析。在钢铁、火电、水泥、有色金属等流程工业中,除尘系统能耗占企业总能耗的18%-22%,部分细分领域甚至超过30%。

1 镔钢环境除尘现状

镔钢炼铁厂主要设备包括:2*1250m3高炉,配套500万吨智能料场,2*800t双膛石灰窑,3*265m2烧结机,150万吨链篦机-回转窑,生产产线长,占地面积大,各生产线配备大量环境除尘系统,确保生产过程环保达到行业标准。各生产线环保除尘设计存在缺陷,普遍风量偏大,同一除尘系统各阀门开度、风量分配、除尘管道风速等参数控制不匹配,造成部分管道磨损严重,大颗粒物料吸入除尘管道,管道掉落,部分区域粉尘超标排放等,增加设备维护难度,除尘电费增加,无法满足环保管理需求。

针对以上生产实际情况,镔鑫钢铁对标行业先进环保除尘节能系统,联合行业协会、企业,提出共同开发环保除尘优化系统,实地考察相关企业,最后与昆仑新能结合镔钢生产实际,共同开发:除尘系统多源智能协同能效优化系统,满足生产、环保需求下,通过建立智能模型,精准算法,合理控制除尘系统各阀门开度、除尘管道风速,通过变频技术调整风机风量,达到节能降耗目标。

2 工艺流程

2.1 运用多源感知与协同控制的动态除尘优化系统:

运用基于时序关联的视觉信号感知技术,结合钢铁生产核心工艺信号、VDM(视觉尘埃测量)和 TSP(总悬浮颗粒物)检测仪的粉尘浓度数据以及除尘器运行状态信号,构建了一套多源异构数据融合的精准感知体系。通过这一技术体系,有效解决了钢铁生产过程中烟尘外溢、受料槽汽车卸料、高炉开堵口作业、转炉折罐倾翻状态及冶炼周期阶段识别等典型工业场景中因烟尘干扰、现场复杂环境导致的目标识别困难和多工序时序关联分析复杂等关键问题,显著提升了异常检测和过程控制的精度。同时,借助边缘计算技术实现了毫秒级实时决策与调控,从而实现除尘系统风量、压力和能耗的多目标动态协同优化,达到提高除尘效率和降低资源消耗的目的。

2.2 建立大数据与 AI 的预测性算法模型:

基于模糊神经网络、自适应模糊控制等模糊控制技术,与深度强化学习进行动态耦合优化,构建了除尘系统预测性算法模型。通过定义多维状态空间(设备运行参数、振动频谱)与复合奖励函数,采用 PPO 等先进算法进行模型训练,结合以重量检测和应用检测的除尘管道安全管理方法,实现了对除尘系统管道积灰、阀门磨损、除尘器漏风、滤袋劣化以及风机振动频谱异常等全设备健康状态的精准监测与故障溯源。同时,结合钢铁企业全厂粉尘颗粒浓度分布数据,将全厂除尘系统协同控制与颗粒治理相结合,实现了污染物排放的精准预测与优化控制,助力企业达成高效节能与环境保护的双重目标。

2.3 构建边缘-云协同的能效优化管控平台:

本项目构建了边缘-云协同的能效优化管控平台,基于环保设施安全风险评估与智慧管控平台搭建方法,成功实现除尘系统毫秒级实时调控与全局能效优化策略生成。平台自主研发的控制模型自评价模块,结合模糊综合评价法与增量学习等在线机器学习机制,实时预警模型性能衰减,自主生成模型参数调优与算法迭代建议,确保除尘系统持续优化。同时,引入大语言模型和知识库检索增强技术,为用户提供运行情况语音查询与技术答疑服务,显著提升了用户交互效率。

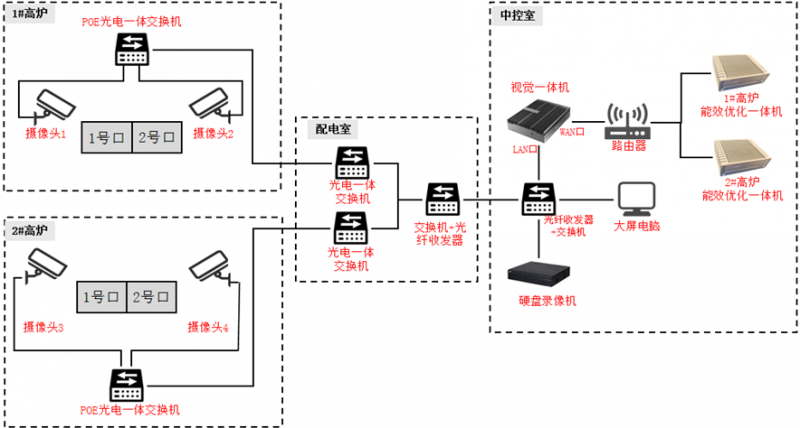

技术路线如图所示。

3 除尘节能项目技术改造

该项目分两批实施:第一批于2024年1月18日启动,涉及原料4#、5#除尘系统及高炉出铁场、高炉供料除尘等5套除尘系统;第二批于2024年4月10日启动,涵盖烧结区域的配料除尘、机尾除尘,陈铁区域矿槽除尘等3套除尘系统。

昆仑新能结合镔钢环保除尘系统生产实际,在工艺提升上采取了一系列改造措施:新增部分扬尘点吸尘罩,优化扬尘点吸尘罩结构,减少无效漏风:优化部分除尘管道,减少系统局部运行阻力;调整吸尘平处除尘阀门开度,优化吸尘点除尘风量,提升扬尘点除尘效率。

昆仑新能采取多项改造和技术创新:在工艺方面,新增部分扬尘点吸尘罩,优化扬尘点已有吸尘结构,减少无效漏风;优化除尘管道布局,降低系统阻力:调整阀门开度,提升除尘效率。

在自动化方面,部分吸尘点增设电动开关阀或电动调节阀,实现除尘阀门远程控制;运用雷达传感、激光传感、电磁传感、视觉、抓取关联主机设备运行信号等多源感知检测技术,实现主机运行状态的精准感知,为除尘阀门的启闭与主机运行产生的扬尘联动控制提供技术手段。

运用AI智能算法实现了除尘阀门启闭、开度与扬尘浓度的智能联动控制;使用多源感知技术采集运行信号,提高工况识别准确率和控制精准性:通过管网压力平衡优化技术,有效解决了除尘系统风量分配和压力平衡难题;将除尘引风机运行频率与现场扬尘浓度变化实时联动,最大化节电效果;同时还能够结合全厂所有粉尘颗粒物浓度变化对就近除尘系统进行协同控制,显著改普全厂粉尘颗粒物排放水平。

项目配套建设的能效优化管控平台具备实时数据监测、设备状态可视化、历史数据分析、自定义指标监控、智能报表生成、异常报警及信息推送等智能化功能。平台创新性设计了"除尘管道积灰预测"、"阀门磨损劣化分析"、"引风机能效评估"等智能分析模块,为系统的长期稳定运行提供了全面的数据支撑和科学的决策依据。同时可以实现语音查询与技术答疑服务等人机交互功能,提高了操作人员的交互效率。

4 除尘节能项目效果

该项目实施,将炼铁厂所有环境除尘集中平台,可以实现远程控制,实现岗位人员合并,方便管理,可以减少现场作业人员。该系统也可以现场操作,当工况发生变化时,及时调整现场参数,满足现场环保需求,减少、杜绝粉尘飘仰,实现超低排放。

该项目的成功实施,降低环境除尘系统设备检修费用,部分除尘管道使用寿命延长,备件消耗费用下降,除尘风量合理分配,减少电量消耗,有力推动了我司的节能降碳和绿色低碳发展。

2024年全年铁前系统环保除尘节电参数

|

名称 |

铁前系统环保除尘节电情况 |

合计 |

||||||||

|

1#炉铁场 |

2#炉铁场 |

半地下供料 |

智能料场4#棚 |

智能料场5#棚 |

2#高炉矿槽 |

5#烧结机尾除 |

4#烧结机尾除 |

1#高炉矿槽 |

||

|

电量(万kWh) |

47.64 |

40.2 |

136.45 |

50.13 |

233.85 |

74.18 |

10.51 |

10.31 |

15.98 |

619.25 |

|

节电率 (%) |

8.94 |

10.06 |

57.84 |

30.35 |

46.7 |

29.45 |

8.35 |

13.82 |

9.86 |

25.13 |

5 结语

镔钢炼铁厂环保除尘系统经过现场设备技改,自动化程序升级,连锁除尘管道阀门,运用精准算法,建立智能运用模型,对环保除尘生产过程进行监控,通过科学精准分配风量,保证除尘管道风速,杜绝粉尘堆积,满足生产、环保需求下,调整电机频率,达到节电目标。通过近二年运行,系统运行稳定,满足生产、环保需求,除尘系统管道磨损降低,节电效果明显,取得巨大经济效益。