王杨

(敬业营口中板有限责任公司)

摘要:板坯连铸机附属的切割设备,直接与连铸坯成材率以及钢铁料消耗挂钩,以营口中板4#连铸机2023-2024年某时段铸坯生产数据为基础,在保证连续切割功能正常投运的前提下,通过对设备原有功能优化、改善检维修方案等手段,提升了铸坯切割效果,降低了设备故障发生机率,在当前钢铁行业背景下,为降本及提质工作开拓了设备维护管理新思路。

关键词:连铸坯;切割设备;功能优化;改善检维修方案;降本及提质

0 前言

现代板坯连铸机设备技术日趋成熟,随着冶金行业的日趋发展,如何在现有设备装机条件下实现经济运行,是冶金设备攻关改善的方向之一。切割系统作为炼钢板坯连铸机生产工序的重要组成部分,按工作原理分为火焰切割和剪切机两种类型,因为设备原因引发的铸坯切斜、长短尺,结疤等问题时有发生,工艺为保证定尺精准,被迫加尺切割,降低工作效率、增加了炼钢成本。

本文通过对火焰切割设备实际应用中出现的各类问题分析、讨论了通过设备精度调整,开展改良改善等工作,以达到减少切割加尺量,最终实现降低生产成本的目的。

1 火焰切割设备工作原理和主要参数

1.1 火焰切割是板坯连铸机的后道工序之一,负责把矫直后的连铸热坯按生产工艺需求切割成所需的固定长度,切割过程在高温连续生产状态下连续不间断进行。

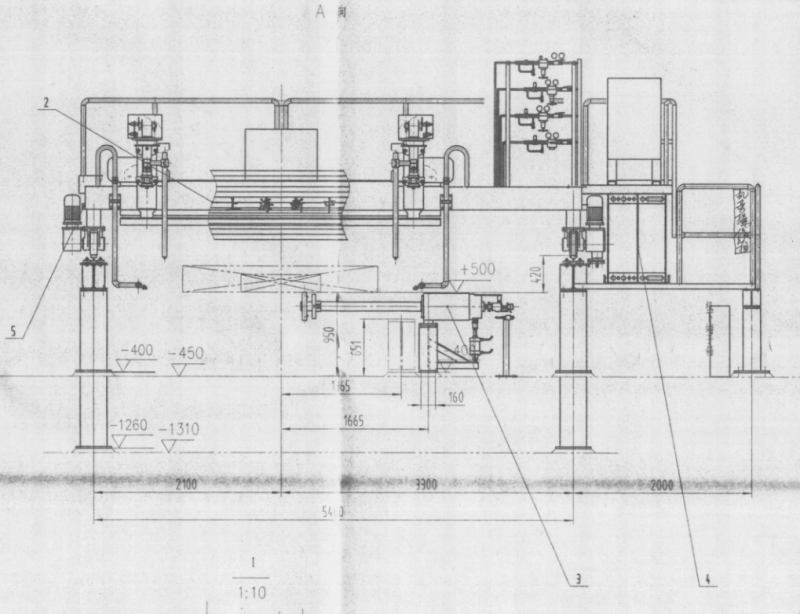

以某炼钢厂4#板坯连铸机火焰切割为例,如图1所示,火焰切割机主要构成分为以下几个部分:切割车大车结构框架、大车行走传东系统、割枪小车、压下机构、粒化水装配、介质管路及阀门、拖链、切割车防热装置、走行控制系统、能源介质控制系统等。生产过程中,车体通过切割机自带的压下机构与热态下的铸坯相连后实现同步运行,同时位于大车架两侧的切割小车携带切割枪,在车体上通过电机减速驱动,在铸机拉坯过程中实现对热坯的切割作业。

该钢厂4#连铸机火焰切割机的主要参数如下:

切割铸坯尺寸:厚250/300mm、宽1600-2100mm、长2400-4800mm

铸坯温度:≥600℃

切割机装机数量:4台 割嘴数:2个/台

切割介质:丙烷(热值92 MJ/Nm3,压力>0.35 MPa)

切割渣粒化:喷水,压力

切割车行程:11100mm

轨道中心距:5400mm

大车运行速度:2.5-20.0m/min

割枪运行速度:快速3000mm/min 正常切割100-500mm/min(可调)

割枪小车最大行程:2500mm

2.火焰切割主要异常类型及原因分析

板坯连铸机切割系统设备结构相对简单,但能导致设备影响生产稳定运行的点位相对较多,设备主要运行精度涉及到三个方面:铸坯切斜≤15mm,切割弧形≤10mm,切割长度偏差≤15mm。以上数据理论上愈趋近于零,证明设备精度越高,带来的生产成本越低。反之一旦设备出现问题,造成设备精度指标偏差增加,对生产成本和产品质量会带来极大影响。

通过对板坯连铸机(断面250-350mm)连续3个月切割造成加尺的数据进行统计分析(如下图所示):

|

项目 |

第一个月 |

第二个月 |

第三个月 |

平均 |

|

切斜加尺量(吨) |

773 |

589 |

757 |

706 |

通过上表可以看出,当切割设备精度无法保障时,对生产经营造成的浪费是巨大的。为改善因设备原因造成的生产工艺影响。通过以问题为导向进行摸索分析,总结归纳出以下3种现象,10种主要成因会对切割系统稳定运行带来较多干扰,并提供对应的改善措施:

2.1铸坯切斜造成加尺:

切割作业是2台切割枪通过切割小车横移带动,自相对方向进行切坯作业,完成一次切割后,两根割枪在升降机构带动下抬起,回到等待点做下一次切割准备工作。同时在运行过程中根据火焰燃烧情况,割枪高度可做到实时升降调节。

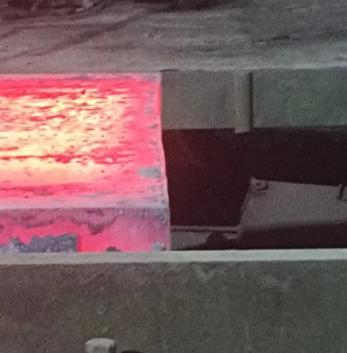

当割枪运行过程中出现枪体异常晃动、枪体不在一个中心线或水平线、枪体与热坯走行不同步或枪体垂直度出现偏差等问题时,会出现切割面错齿、切割面弧形、切割面倾斜等现象,均属于铸坯切斜问题(如图所示),为弥补铸坯尺寸缺陷需要进行补尺作业,造成钢铁料异常损失。

为改善此类问题产生的加尺影响,应利用点检和日常检定修做好如下工作:

(1) 解决机构卡滞问题:

当切割进行中,切割系统各机构出现异常卡顿现象时,问题会直接反馈在被切割的铸坯表面,造成切割质量影响。

应定期对切割系统车轮组件、轨道、齿条、导轮进行检查清理,对驱动车体走行的减速机齿轮齿条啮合精度确认,排除异物影响、部件转动不灵活以及啮合面磨损超差产生的运行问题,消除切割期间走行系统卡滞带来的切割波动。

其中,介质供给拖链的状态引发卡滞问题的情况较为特殊,主要原因为拖链机构属于从动装置,布置在切割车单侧,在经过长期运行后,从动机构会出现形变等影响平稳运行的问题。

当在其他点位问题排查结束后仍有卡滞时,该点位需要做重点确认,一方面要对拖链固定点的合理位置进行重新核准,可以通过放松拖链后,观察切割车行走最佳的状态部位来确定合理的拖链固定点。另一方面也要考虑减少拖链负载,可以通过优化拖链管道内的路由(达到走行平稳、各管路之间无干涉的目的)、在满足介质流量压力供给的条件下适当减小管路配型、以及取消无用管路等手段来实现。

(2) 解决跑偏问题:

当切割机大车走行或割枪小车走行过程中出现车体跑偏情况时,问题会直接反馈在被切割的铸坯表面,产生切斜情况。

首先应定期测量调整导轨平行度,消除车体走行跑偏带来的切割波动。另一种情况是切割设备无异常,但热坯在走行辊道上出现异常跑偏情况,也能导致铸坯切斜问题发生。此类问题主要成因在切割辊道(含移动滚到)辊面不平或局部区域辊道辊子转动不灵活,造成输送热坯期间,铸坯两侧受到的驱动力不一致所致。通过定期注油,检查更换辊子、轴承,利用停机对辊道进行抄平调整,可以得到有效改善。

(3) 解决车体变形问题:

因切割车的车体在高温状态下连续作业,或在使用过程中发生冷却水流量压力不足、异常断水、冲击碰撞等原因,会造成车体出现热应力变形或塑性变形。当车体发生形变后,会在走行期间带动切割机产生不规则位移,产生铸坯切割异常问题。

需要定期对车体进行检查、矫正工作(以某厂4#机为例:应定期复核车体精度,保障车轮对角线偏差≤1mm,两侧间距≤1mm。保证车轮走行方向中心线和铸流中心线平行度≤1mm指标),当发现车体轻微变形迹象,可以通过补偿形变量(加减垫片组等方式)或在车体变形点位增加少量配重进行矫正,作为一种临时手段,改善车体变形带来的切割异常。

同时,可以制定检查标准,通过定期测量(一般2-3年需进行一次系统检测)及时发现变形趋势,当变形量无法通过在线调整进行纠正时,可利用大中修将车体下线,进行系统性矫正,解决因车体变形造成的切斜问题。

这里额外需要说明的是,因不同企业提供的冷却水水质存在差异,在设备运行过程中,车体冷却板会随着运行时间增加,产生结垢情况,应定期观测冷却水的工作状态(检测手段可以通过计量设备或人工检测回水温度、流量,判定冷却效果),当发现波动时,通过停机检查确认车体结垢是否超标。对已出现了影响换热效果的情况,可采取对车本体及管路开箱进行酸洗除锈,闭路冷却改为开路冷却等手段,解决因冷却效果不佳带来的车体热变形问题。

(4) 解决割枪不共线问题:

铸坯切割期间,割枪通过夹持器与车体连接,通过齿条、减速电机驱动行走,在运行过程中因防松紧固不到位、走行导轮磨损超标、切割瘤引发的外力刮碰等原因,造成割枪在垂直或走行方向出现偏移或晃动,导致切出的钢坯错口或出现不规则切割面(如图所示),此类情况较为普遍。

在处理此类问题的时候,除了利用定修做好必要的防松紧固、磨损超差部件更换及润滑等工作外,在日常维护中也要做好岗位操作和设备维护之间的有机结合。因枪嘴及枪体属于常耗备件,每一次的更换工作过程生产设备都要对切割枪的位置进行试车确认,通过往返空试车,及时调整偏差,保障两枪枪线一致。

同时切割系统投入运行后,岗位人员也要定期做好动态点检工作,及时发现、解决异常问题。

(5) 校正中心线偏差

当切割车传动部件及输送辊道设备未见异常,但切割后的钢坯仍存在规律性切斜的现象时,需要对车体中心线与铸流中心线偏差情况采用水准仪进行确认,排查中心线偏差问题。

以某厂四号板坯连铸机为例,各部偏差标准要求:火焰切割机走行方向的中心线和铸流中心线平行度≤1mm、轨道平行度≤1mm、两轨道跨距平行度≤1.5mm、标高偏差≤0.5mm。

因火切机轨道中心线是根据铸机建设时预留的铸流中心线相吻合,当以上偏差大于标准值时,会出现因中心线偏差造成的设备之间相对位移出现变化,产生切斜等切割问题。

可以利用检定修对切割车轨道系统进行调整确认,当轨道或车轮组磨损超标,需要通过更换部件,恢复中心线偏差问题。

(6) 枪体与热坯走行不同步

切割过程中,车体是通过切割机自带的压下机构与热态下的铸坯相连后实现同步运行,当压下机构发生压紧力不足的情况时,会出现打滑情况,造成切割面弧形。

此类情况的发生多数由于压下气缸内泄、压下压头受热变形严重、压下驱动的气动件出现卡滞等因素造成,通过采取定期的检查、维护,可以有效解决此类问题的发生。

2.2检测系统异常造成加尺:

板坯连铸切割定尺的精度和稳定性在连铸生产是非常重要的一个环节,它直接影响连铸坯的成材率和生产效益,按生产断面250*2000钢坯、执行三倍尺切割进行效益计算,当切割定尺精度每提高5mm时,每块坯子可减少割损=0.25*2*0.005*3*7.8=0.0585吨,每天单条产线可提高产量约0.0585*140=8.19吨,所以提高定尺的稳定性具有重要意义。为改善此类问题产生的加尺影响,应利用点检和日常检定修做好如下工作:

(1) 优化测量方式提高定尺精准性

目前板坯实现定尺切割主要有两种测量方式:接触式和非接触式。接触式一般采用测量辊摩擦热坯进行计量的方式,由于需要与高温的铸坯直接接触,它的故障率相对较高,长期工作后由于测量辊的变形和磨损,其连续性保证切割定尺精度能力相对较差。非接触式主要采用红外摄像机、激光器远程监控铸坯运行状态,通过图像处理算法,准确找到坯头位置,这种方式可以较好的保证板坯定尺切割的精度和稳定性,已在国内钢铁企业中得到了广泛的应用。目前大多数的定尺系统采用的红外摄像机还是模拟式的,传输的是模拟量视频信号,它的分辨率较低,抗电磁等干扰能力较弱(例如冬季生产时辊道区域产生水蒸汽会造成信号干扰等)。此类问题可通过定尺检测系统由数字量系统替代模拟量系统来实施改造,以提高检测精度,该手段已在部分钢厂得到应用并取得显著效果。

(2)改良切割车走行精度提升定尺精准性

多数板坯连铸机切割车使用普通变频电机调速运行,通过齿轮式接触来检测大车走形位置,通过接近开关进行停止控制,此形式定位精度误差较大。同时国内火焰切割车制造厂家设备加工制造后的设备自身装配精度就存在±20mm的偏差,考虑安装偏差等综合影响,实际火焰切割走行系统上线后的综合精度误差至少在±20-30mm以上,这也制约了定尺精度和稳定性的进一步提高。

因切割车进行定位切割主要依靠编码器来实现,由于编码器走行轮与切割车齿条属于机械咬合走位,实际应用中经常出现因咬合不好导致编码器传输数据失真,造成切割尺寸出现较大偏差的情况。

通过采取双编码器纠偏方式提高走行精度准确率,增加了对车体原点的定期检测校验、并通过对大车编码器机构齿轮齿条上的油泥杂物彻底清理,加油润滑,调整齿轮跟齿条的啮合精度,调整弹簧压紧力等手段,实现了此类问题的最终改善。

2.3切割瘤造成加尺

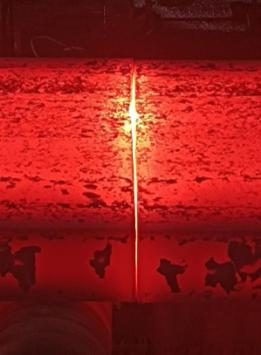

连铸坯的在线切割一般采用火焰切割的方式,通过燃气、助燃氧气来融化金属,切割氧吹走融化金属的方式完成切割作业,但是在铸坯切割的过程中,铸坯切割断面上下边缘会形成切割瘤,除了带来的割损损失外,当切割瘤未得到有效去除的前提下进行铸坯轧制作业时,切割瘤会被压入铸坯内部,造成铸坯表面破损、内部异物夹杂、产生结疤等质量缺陷。

为了规避切割瘤清理不净造成质量影响,通常会在连铸切割后增加去毛刺专用的设备设施,来改善铸坯表面质量,为后道的轧制工序创造好条件。

但毛刺机一般处理的是铸坯下表面切割瘤,对热坯上表面产生的切割瘤没有去除的手段,同时去毛刺机根据维护情况不同,在去净率方面也有一定波动。当热坯通过去毛刺后,仍有去不净问题时,往往会采取让尺切割或离线进行人工清理等手段控制发生量,从而造成了成本的增加。所以,提如何高切割的效果,是从切割瘤产生的源头来改善是从根本上有效控制切割瘤生成的原因,为改善此类问题产生的加尺影响,应做好如下工作:

(1) 优化切割工艺参数

混气切割方式可通过优化切割燃气压力、流量等工艺参数信息进行改善,其中氧气压力至关重要,如压力过低,铁的氧化反应不充分,会造成熔渣的流动性变差进而引发切割瘤发生。氧气压力过高后会造成切割断面尺寸加剧,发生“过烧”现象,同时会将大量熔渣吹入切割断面下方生成切割瘤。需要通过板坯规格、材质等因素对参数进行微调确认。

预热火焰的强度合理性也会影响切割效果,主要原因是预热温度不足或过热,也会在实际切割过程中带来因燃烧不充分或过烧产生的切割瘤,通过实际经验摸索,中性火焰普遍适用于普钢生产。

(2) 合理选型与维护:

割嘴的选型及维护对切割瘤的控制也是主要影响因素,割嘴的选型不合理、异常磨损、堵塞等情况都会改变氧气流的生成形状和喷射速度,进而造成切割断面不平,切割瘤生成等问题发生,应从割嘴选型(注:割嘴型号与切割速度不匹配会造成切割不稳定,增加切割瘤生成机率)、上线前的外观检查、安装期间的精准定位、使用过程中的喷孔定期检查清透等方面,结合点检维护的手段进行问题改善。

同时,铸坯材质不同时,生成切割瘤的机理和控制措施也会与上述管控方式存在一定差异,如生产含铌钢期间,一旦生成切割瘤,因钢种材质的特殊性,通过常规的调整火焰切割参数、毛刺机状态调整等手段很难对其进行彻底清除。针对此类特殊情况,除采取上述的管控措施外,也可通过对火焰切割设备常规烧嘴进行超音速割嘴替代工作,或采取氢氧切割改造替代常规切割等手段,对其进行有针对性的改善。

4.结束语

本文从理论出发,结合实践经验,通过对连铸机火焰切割设备引发的生产工艺异常进行分析,制定了有针对性的改良改善措施,在实际应用中实现了降低了设备故障发生机率,同时提高了生产作业效率并显著的降低了生产经营成本。

参考资料:张志勇《浅析火焰切割机在连铸中的使用及改造》