袁平刚 丁小涛

(敬业集团 河北石家庄050409)

摘要:本文通过研究烧结机混合料水分检测与控制系统,并应用至烧结机一次混合机、实现一次混合机自动补水,解决了人工目测水分不准确,凭经验调整不及时的问题;减轻职工劳动强度,保证烧结机补水自动、精准控制,混合料中粒径小于3mm的比例升高8.16%,垂直烧结速度提高0.44mm/min,利用系数提高0.015 t/m2/h,改善了混合料原始粒度组成和透气性,使烧结过程主要工艺参数趋于连续、稳定,达到稳定烧结工艺、稳产高产的目标。

关键词:烧结机;自动补水;精准控制;工艺参数;稳产高产

1 前言

烧结生产是将铁矿粉、熔剂、燃料按一定配比进行配料、混匀、补水组成烧结料,烧结料在高温熔融条件下进行烧结造块,铁矿粉和燃料中自带部分水,自带水占自重的7%-8%,折合烧结料大约占比4.5%-5.5%。随着熔剂的配加和混匀、造球的需要,在混合机中需要补充大约2.5%-3.5%水分,以满足烧结过程对混合料粒度组成、料层透气性的要求。“一水、二碳、三联系”操作方针是烧结机操作与改进的基本条件,由此可见,水分是影响烧结过程的一个极为重要的因素,对整个过程的稳定起到举足轻重的作用[1]。

由于水分有利于烧结料混匀、造球,改善料层透气性,同时原、燃料颗粒被水分润湿的表面光滑,减少料层阻力,改善料层导热性。在一定的原、燃料条件下,最适宜的水分波动范围是非常小的,超出这个范围会对混合料的成球性产生显著影响,导致烧结混合料的原始粒度,使烧结过程料层透气性变差,进而影响烧结矿产、质量。为确保烧结混合料合适的水分,达到提高烧结矿的产、质量,降低燃料消耗的目标,对混合机补水系统进行自动、精准控制是很有必要的[2]。大多数钢铁企业烧结机混合料水分检测与控制完全以人工或者半人工方式手动凭经验来完成,存在很多偶然和必然的不稳定因素。随着厚料层烧结工艺的推广,对混合料水分的稳定性、终点水分合格率、料层透气性等要求越来越高,如何实现补水自动、精准控制,提高烧结混合料终点水分稳定率,改善烧结料原始粒度和烧结过程透气性是稳定烧结工艺、保证“烧好、冷透、筛尽”、实现稳产高产的前提[3]。

2 研究思路

某企业炼铁事业部3号360m2烧结机配备两台混合机,将配料系统输送来的原燃料充分混匀、加水润湿并制粒造球。一次混合机主要进行混匀和加水润湿,二次混合机主要进行造球,混合机加水量以一次混合机为主,入烧混合料水分合理控制范围一般为7.5%~8.0%。但在实际生产过程中,因无任何水分自动检测设备,只靠人工手动取样烘干测水分,这样不能及时指导生产,因此看水工只能凭经验判断,靠目测来调整水分大小,这与岗位工经验多少及责任心等因素密切相关,因而各班组水分波动较大,给稳定烧结工艺操作造成一定困难。同时、混合料水分的波动还会影响到配碳量的稳定,制约着烧结矿产、质量的稳定。鉴于上述原因,为进一步稳定烧结机混合料水分,改善混合料的制粒效果、降低固体燃料消耗,提高烧结矿产质量,多年来我部也一直在寻求一种可靠的在线自动测水仪器,解决以人工方式目测水分的不准确,调整凭经验和不及时的问题。我部曾尝试过中子测水仪,因其价格昂贵,设备维护难度大,且有放射性废料不好处理、数据失真等问题,所以在混合料测水中没有有效使用。最终选用红外水分测量仪,作为一种非接触的在线水分测量仪,其静态精度经过建模标定可以达到很高的精度,实现了烧结机混合料水分的在线检测与自动、精准控制,可以在主控室完成混合料水分的自动控制,同时可以对历史上某个时间点、或时间段或某一批料的混合料水分数据进行查询和分析,有效解决烧结工艺中补水波动大的问题[4]。

红外自动补水系统通过安装水分测控专家系统,在一次混合机出口输送带上方安装一台水分仪,同时在输送带水分仪正前方安装防护水分仪的平料器[5];在一次混合机配加“污泥+清水”的补水方式中,通过手动控制阀门固定污泥流量,在一次混合机的补水管道上增加两条清水控制回路(DN50和DN80管道),该回路中包含流量计、电动调节阀、切断阀等;一次混合机主控室装配一台工控机,用于记录、分析水分仪测量数据,并形成混合料水分的历史曲线以及报警画面;现场配触摸屏显示各项参数同时用于操控加水调节阀以及系统的手自动方式切换等,将混合料水分的历史曲线上传至烧结机中控室显示;一次混合机出口混合料水分控制目标值可以在电脑中实现人工设定,实现混合料水分自动控制、自动调节,一次混合机出口混合料水分稳定在目标值±0.2%以内,日水分稳定率达到95%以上,水分超出目标范围时,5分钟之内调整至目标范围。当混合机系统出现故障或停车时,测控系统能够自动及时关闭切断阀,停止加清水及污泥。

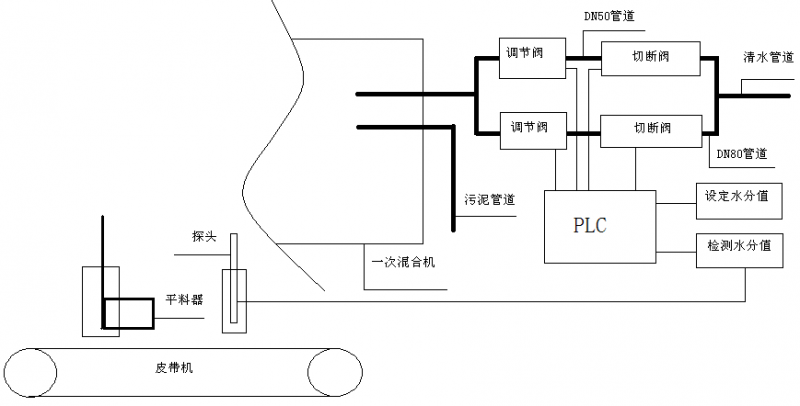

烧结机自动补水系统工艺布置图如下图1所示:

图1 烧结机自动补水系统工艺布置图

3 使用效果

在正常生产中一次混合机以配加污泥为主,清水为辅助补充,正常生产净水使用DN50或者DN80管道,通过自动调节清水流量稳定混合料水分,当停止使用污泥时,直接使用DN80管道单独配加清水可满足生产需求。

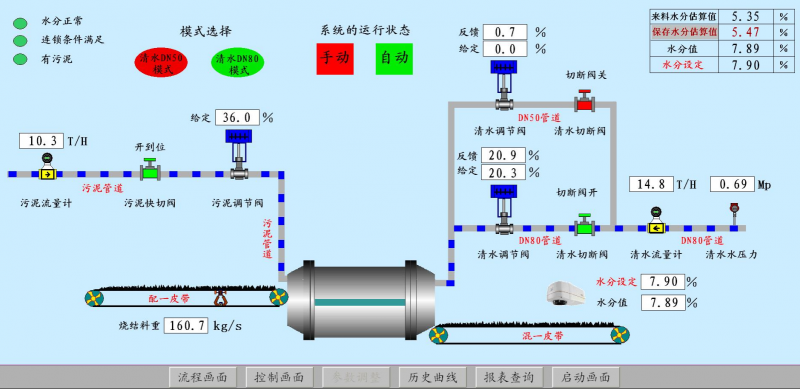

红外自动补水系统操作画面如下图2所示。

图2 自动补水系统操作画面

3.1 安装红外自动补水系统对混合料粒径的影响

我们对二次混合后的混合料粒度进行多次取样并进行检测,取平均值得到数据如表1所示:

表1 安装红外自动补水系统前后混合料粒度对比

|

时间 |

>8mm(%) |

5-8mm(%) |

3-5mm(%) |

1-3mm(%) |

<1mm(%) |

加权粒径(%) |

<3mm(%) |

|

安装前 |

5.51 |

25.43 |

40.25 |

18.65 |

10.15 |

3.43 |

28.8 |

|

安装后‚ |

6.53 |

28.94 |

43.89 |

14.31 |

6.33 |

3.76 |

20.64 |

|

对比‚- |

1.02 |

3.51 |

3.64 |

-4.34 |

-3.82 |

0.33 |

-8.16 |

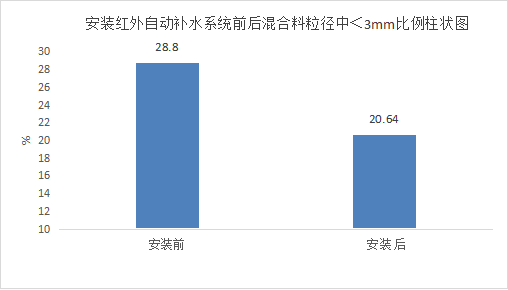

在烧结混合料中,粒径小于3mm的部分对烧结过程的透气性和垂直烧结速度影响较大,因此我们对安装红外自动补水系统前后的混合料中粒径小于3mm的比例进行柱状图分析见图3所示:

图3 安装红外自动补水系统前后的混合料中粒径小于3mm的比例柱状图

由图3可以看出,安装红外自动补水系统后混合料中粒径小于3mm的比例较安装前升高8.16%,因此安装红外自动补水系统对于提高混合料加权粒径,降低混合料中小于3mm粒径的比例作用突出,有利于改善烧结过程透气性。

3.2 安装红外自动补水系统对烧结过程工艺参数的影响

为保证安装前和安装后操作参数保持一致,最大程度地消除人为操作因素对烧结工艺参数的干扰,我们通过严格控制工艺要点,标准化操作,尽可能确保试验数据准确、有效。安装前和安装后的烧结过程主要参数对比如表2所示:

表2 安装红外自动补水系统前后烧结过程工艺参数对比

|

时间 |

机速 |

料层厚度 |

南烟道压力 |

北烟道压力 |

南烟道温度 |

北烟道温度 |

垂烧速度 |

|

m/min |

mm |

Kpa |

Kpa |

℃ |

℃ |

mm/min |

|

|

安装前① |

2 |

900 |

-15.2 |

-15.08 |

125 |

127 |

17.5 |

|

安装后② 对比②-① |

2.05 |

900 |

-15.02 |

-15.98 |

129 |

130 |

17.94 |

|

0.05 |

0 |

0.18 |

0.1 |

4 |

3 |

0.44 |

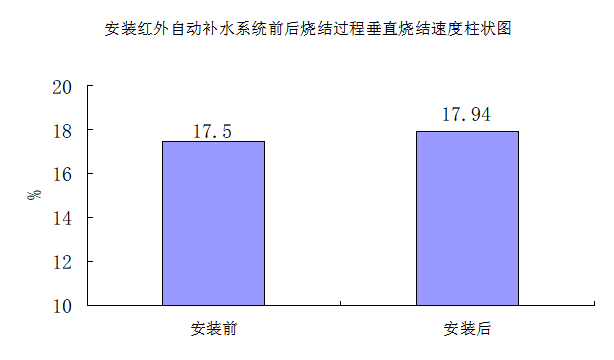

通过表2可以看出:安装红外自动补水系统后烧结机烟道压力、温度和垂烧速度等烧结过程主要参数有了明显改善,在烧结料层不变的条件下,烧结机机速、垂直烧结速度提高显著,因此我们对安装红外自动补水系统前后的垂直烧结速度进行柱状图分析见图4所示:

图4 安装红外自动补水系统前后的垂直烧结速度进行柱状图

通过图4可以看出,安装红外自动补水系统改善了混合料原始粒度组成,提高烧结过程料层透气性,在料层不变的条件下,烧结机机速提高0.05m/min,垂直烧结速度提高0.44mm/min,使烧结过程主要工艺参数趋于连续、稳定。

3.3 安装红外自动补水系统对烧结矿主要技术经济指标的影响

安装红外自动补水系统前后烧结矿主要技术经济指标对比分别如表3所示:

表3 安装红外自动补水系统前后烧结矿主要技术经济指标对比

|

时间 |

转鼓指数 |

筛分指数 |

5-10mm比例 |

返矿率 |

利用系数 |

固体燃耗 |

煤气单耗 |

|

% |

% |

% |

% |

t/m2/h |

kg/t |

m3/t |

|

|

安装前① |

79.15 |

3.36 |

18.2 |

9.16 |

1.205 |

48.2 |

4.32 |

|

安装后② 对比②-① |

79.32 |

3.29 |

17.7 |

8.87 |

1.22 |

47.6 |

4.13 |

|

0.06 |

-0.09 |

0.5 |

-0.5 |

0.005 |

-0.6 |

0.07 |

注:此表中固体燃料统计按照40%焦末+60%无烟煤,点火煤气使用纯焦炉煤气。

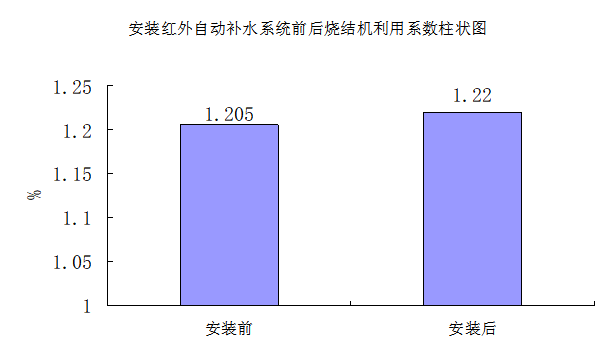

由表3可以看出,安装红外自动补水系统后,烧结矿主要技术经济指标中利用系数、烧结矿转鼓指数略有升高,煤气单耗、5-10mm比例、筛分指数、固体燃耗、返矿率均降低。我们对安装红外自动补水系统前后的烧结机利用系数进行柱状图分析见图5所示:

图5 安装红外自动补水系统前后的烧结机利用系数进行柱状图

通过图5可以看出,安装红外自动补水系统后烧结机利用系数由1.205 t/m2/h提高至1.22 t/m2/h,提高了0.015 t/m2/h。

4 结论

(1)红外自动补水系统应用于烧结混合机水分检测和控制是可行的。

(2)安装红外自动补水系统后混合料中粒径小于3mm的比例较安装前升高8.16%,烧结机机速提高0.05m/min,垂直烧结速度提高0.44mm/min,利用系数提高了0.015 t/m2/h,安装红外自动补水系统对于改善混合料原始粒度组成,提高混合料加权粒径,降低混合料中小于3mm粒径的比例作用突出,有利于改善烧结过程透气性等重要参数。

(3)安装自动补水系统在烧结料层、原燃料结构不变的条件下,使烧结过程主要工艺参数趋于连续、稳定。烧结矿转鼓指数、利用系数略有升高,煤气单耗、5-10mm比例、筛分指数、固体燃耗、返矿率均降低,具有较强的推广应用价值。

参考文献

[1] 铁矿粉烧结生产[M] , 北京:冶金工业出版社,2006,19-20.

[2] 范晓慧.烧结生产自动控制新技术(上)[J]. 烧结球团. 2002,27( 1) : 28-35.

[3] 黎成家,文剑平.烧结混合机最佳工业参数选择的研究[J]. 烧结球团. 1992,( 4) : 13-17.

[4] 陈略峰.烧结混合制粒过程水分智能控制策略及工业应用[D]. 长沙:中南大学,2012.

[5] 张锋.烧结混合料水分控制系统的设计与应用[D]. 沈阳:东北大学,2011.