刘旺平

(伊犁钢铁股份有限公司 新疆伊犁 835000)

摘 要:新疆伊犁钢铁股份有限公司65t转炉采用吹炼结束直接倒炉出钢的工艺,为了减少倒炉出钢过程中,转炉钢渣进入钢包,伊钢开发了新型转炉压渣剂,在出钢时从炉口人工加入,减少了转炉泡沫渣进入钢包的事故,本文予以介绍,供同行参考。

关键词:转炉泡沫渣;压渣剂;钢渣改质

0 前言

新疆伊犁钢铁股份有限公司65t转炉,主要生产建筑用钢,转炉为了提高产能,采用转炉吹炼结束直接倒炉出钢的工艺,这种工艺最大的优点是节约了转炉倒炉测温取样和倒渣的时间,但是这种操作工艺,会导致转炉泡沫渣在出钢过程中,从炉口倒入钢包中,引起转炉脱氧合金化工艺受影响。为了解决这种工艺短板,伊钢转炉在出钢过程中,人工从炉口向渣面加入压渣剂消泡,部分的炉次向转炉炉渣表面吹入氮气消泡。由于没有专业的压渣剂,转炉先后使用过冷态钢渣、转炉镁质喷补料等材料,压渣效果和压渣成本是困扰伊钢转炉操作的关键因素。另外一方面,使用镁质喷补料,增加了转炉钢渣中f~MgO的含量,对于转炉钢渣的资源化利用产生了负面影响。

为解决伊钢转炉压渣消泡的功能性材料,伊钢转炉作业区开展了技术攻关,针对转炉钢渣泡沫渣的消泡原理进行了系统的分析,开发了富含SiO2、Al2O3、Na、F的压渣消泡剂,在转炉生产中应用后取得了良好的试验效果,并且对于消除转炉钢渣中的f-CaO和f-MgO也有积极的意义,本文在此予以浅述,供同行参考。

1 65t转炉的工艺特点和泡沫渣原理

1.1 转炉的工艺参数

转炉的公称容量:65吨

造渣的主要材料:石灰、菱镁矿

转炉的渣量kg/吨钢:115

转炉钢渣的主要成分见下表1

表1:转炉钢渣的成分

Table 1: composition of converter steel slag

|

SiO2 |

TFe |

MgO |

Al2O3 |

MnO |

TiO2 |

CaO/SiO2 |

|

|

34~55 |

9~18 |

14~17 |

6~12 |

<2 |

<3 |

<1.0 |

<0.3 |

1.2 转炉泡沫渣的形成和压渣消泡的方法

转炉炼钢过程中,造渣加入的石灰和菱镁矿被熔解成为渣液后,转炉钢渣成为具有一定粘度的液态流体。转炉在冶炼过程中,转炉氧枪向熔池吹入高速的氧气射流,转炉熔池内的金属铁液受冲击后,部分铁液与炉渣、炉气三相乳化,炉渣中弥散有大量小铁液颗粒。

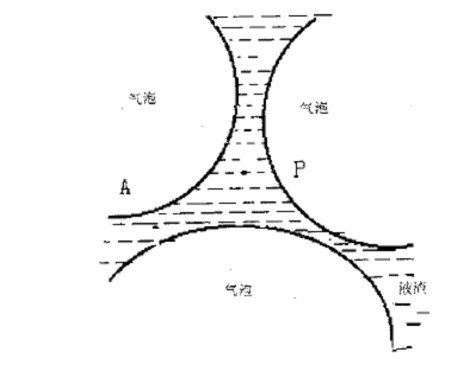

脱碳反应开始后产生的CO/CO2气体在穿透渣层逸出过程中,熔解的渣液成为气体的液膜,由2CaO·SiO2,3CaO·P2O5[1、2、3],MgO,MgO·SiO2等悬浮物质点分割开,随着气体的不断逸出进入渣液的液膜, 形成一个个气泡,气泡压力的增大,熔解的渣液体积随着气体的膨胀变大到几十,甚至上百倍,这是转炉泡沫渣形成的原理,其基本原理图见下图1[1]。

Figure 1: the basic principle of foaming slag

图1:泡沫渣的基本原理图

转炉冶炼过程中良好的泡沫渣对于转炉的冶炼有利,主要体现在泡沫渣能够扩大脱磷和脱碳等冶金物理化学反应的界面,提高反应能力,并且良好的泡沫渣能够覆盖熔池,减少吹炼过程中的金属飞溅损失。

随着转炉吹炼终点结束,熔池内剧烈的碳氧反应趋于结束,泡沫渣的高度随着脱碳反应减缓大幅度降低,但是钢液-炉渣之间的平衡还没有达到,仍然有脱碳反应产生的气体进入炉渣,炉渣仍然呈现泡沫化的状态,并且弥散在炉渣中的小铁液颗粒,与钢渣中的氧反应,产生CO/CO2气泡,也是冶炼终点炉渣呈现泡沫化状态的一个辅助原因。

转炉冶炼过程中,熔池内不断的有CO/CO2气体产生,逸出过程中进入泡沫渣中一个个小气泡中,小气泡中气体压力增加,造成小气泡破裂,转炉冶炼过程中的泡沫渣,是一个泡沫渣不断形成,又不断被破坏的循环。转炉冶炼终点,熔池内产生CO/CO2气体的量较少,故冶炼终点的泡沫渣能够稳定维持一段时间,此时要破坏泡沫渣的结构,采用压渣剂消泡是转炉炼钢的一种工艺方法。

从原理上讲通常有物理消泡和化学消泡两种工艺模式。通过向炉内加入原料,击碎炉渣泡沫、提高炉渣黏度快速降低炉渣温度、达到消泡目的的,这种压渣消泡剂侧重于物理作用;另外一方面,加入碳质材料,对炉渣进行脱氧以降低渣中FeO,提高炉渣熔点及黏度,这种消泡剂侧重于化学作用。中国宝武集团某转炉厂使用的压渣剂,其成分如下表2:

表2:压渣剂的主要成分

Table 2: the main component of slag agent

|

SiO2 |

Al2O3 |

CaO |

MgO |

Fe2O3 |

T.C |

水分 |

P+S |

|

48~55 |

10~25 |

2~10 |

5~10 |

1~3 |

3~10 |

≤3 |

≤0.5 |

2 新型压渣剂的消泡机理与应用

2.1 压渣剂研制的工艺原理与思路

通过转炉冶炼终点泡沫渣的特点分析,我们发现转炉冶炼终点炉渣中FeO+MnO含量高,炉渣的粘度小,我们认为如果在此基础上,进一步降低炉渣的粘度,炉渣的泡沫就容易破泡,降低炉渣泡沫化高度。

考虑到伊钢转炉压渣消泡的特点,即倒炉出钢过程中,压渣消泡要在5~10s左右的时间内完成消泡压渣,我们选择了富含SiO2和Al2O3酸性物质的材料生产压渣剂,新型压渣剂的主要成分见下表3:

|

SiO2 |

Al2O3 |

Na |

F |

T.C |

水分 |

|

18~35 |

>15 |

15~25 |

10~25 |

<10 |

≤15 |

以上压渣剂有以下的几方面的功能:

(1) SiO2、Al2O3、Na、F均是降低炉渣粘度的物质,加入后炉渣中,能够在5s左右迅速降低炉渣的粘度,促进炉渣破泡;

(2) 新型压渣剂的比重控制在2.5~3.5t/m3之间,即比重大于液态炉渣的比重,便于加入到炉渣中后,迅速穿透炉渣,具有物理消泡的基本功能;

(3) 新型压渣剂中提高Al2O3的含量,在压渣消泡后,能够与炉渣中的f-MgO反应,形成镁铝尖晶石相,对于溅渣护炉工艺有利;

(4) 新型压渣剂拉运到现场后,向材料中加入适量的水,材料中的水分控制在15%以内,利用材料中的水分,在炉渣中汽化逸出过程中形成的水蒸气,进入气泡中达到消泡的工艺目的。

2.2压渣剂的制作工艺

新型压渣剂利用废弃刚玉质耐火材料生产(Al2O3含量大于65%)为主原料生产,将废弃刚玉质耐火材料拉运到生产厂区,首先挑拣出其中的工业垃圾和含铁的原料以后,使用颚式破碎机,破碎成为50mm以下的颗粒,然后再在雷蒙磨内,加工成3mm以下的粉末,然后添加粘土粉末等材料,混合均匀后拉运到转炉生产线待用。

2.3 使用效果

在65吨转炉使用新型压渣剂,实验1吨,在转炉出钢过程中,人工从炉口加入以上压渣剂,每次使用15~40kg,其余冶炼工艺按照传统的工艺进行。使用的结果表明,这种新型压渣效果明显,消泡时间控制在5s~10s,转炉加入压渣剂后,转炉泡沫渣能够迅速的达到消泡压渣的工艺目的,加入量少,减轻了炼钢工压渣消泡的劳动强度。

3 结论

1)65t转炉采用富含SiO2、Al2O3、Na、F元素的压渣剂,能够满足转炉出钢时压渣消泡的工艺要求,防止了出钢过程中钢渣从炉口进入钢包的事故。

2)新型的转炉压渣剂加入富含Al2O3的材料,对于转炉后续溅渣护炉工艺有益,并且能够减轻转炉钢渣中f-MgO在资源化利用过程中的危害。

3)新型压渣剂中添加适量的水,利用水蒸气逸出达到消泡的工艺方法,是一种实用的工艺技术。

参考文献:

[1] 龚洪君,废钢渣用于转炉炼钢压渣调渣的实践与分析,四川冶金[J] 2009(1):15

[2] 乐可襄,熔渣泡沫化与熔渣性质的关系,炼钢[J] 1999(3):15

[3] F.奥特斯,钢冶金学,冶金工业出版社[M] 1998:68~424