周智强

摘 要:我国每年产生约1.5亿吨的钢渣,同发达国家相比国内钢渣的综合利用率较低,钢渣的堆存既占用了大量的工业用地,有不利于环境保护。因此,如何提升钢渣的处理技术及有针对性的开发钢渣利用场景越来越引起钢铁企业重视。本文通过对比国内外钢渣处理技术的应用情况,综述了不同的钢渣处理技术工艺特点,辊压破碎-有压热闷技术同其他钢渣处理技术相比较有极大的优势。

关键词:钢渣;现状;综合利用;技术特点

0 前言

钢渣是炼钢过程中不可避免产生的固体废弃物,生产每吨钢会随之产生约150kg的钢渣[1]。2023年我国粗钢产量为10.19亿吨,钢渣产量约1.5亿吨,目前我国钢渣利用率在20%~30%,欧、美、日等发达国家钢渣利用率将近100%。由于我国钢渣综合利用率较低,导致超过数亿吨钢渣的堆存,既占用了大量的土地资源,又会造成土壤、水资源的污染。针对该现状,我国环保法规对工业废弃物的排放和治理越来越严格,《环境保护税法》明确规定对钢渣开征25元/吨的环保税。同时,国内各钢厂积极倡导“固废不出厂”的环保理念,极大促进铁企业积极探索钢渣稳定化处理及资源化利用[2]。

本文通过梳理国内外钢渣处理现状,并对各种钢渣处理技术进行了对比,以期探索更高效益的钢渣处理技术手段,实现钢渣资源化利用,促进工业可持续性的发展。

1 钢渣理化特性

炼钢过程中为了脱去钢水中的O、S、P等杂质元素需要添加造渣剂,如萤石、石灰石、白云石等,造渣剂在炉内发生复杂的化学反应后,形成了含Si、Ca、Al、Mg、Mn等元素的钢渣。冶炼工艺、原材料、冶炼钢种等对其成分有极大的影响,钢渣的密度约3.5t/m³,耐磨性较强;常见的钢渣有电炉渣、转炉渣、LF炉渣等。各钢厂因为冶炼的钢种不一样,所以产生的钢渣成分也不同,即使是同一个炼钢厂,其钢渣成分也会跟随钢种变化而变化。

2 国内外钢渣利用现状

2.1国外钢渣利用现状

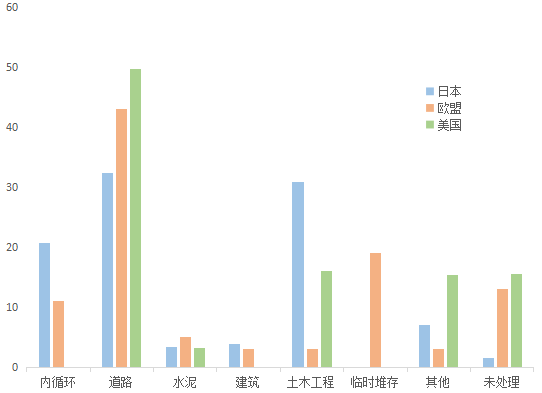

由于不同国家的技术水平及发展特点不同,对钢渣的利用方面也具有较大的差异。从欧、美、日这些发达国家和地区可以看出,钢渣主要集中于土建领域的使用,例如道路、土木工程、建筑、水泥等,厂内循环利用率比例也较高,如图1所示[3-7];但受制于钢渣的理化特性,在水泥和建筑领域应用较少,利用率较低。总体而言,钢渣在发达国家的综合利用率普遍较高,堆存量少,对环境的污染极低。

图1 国外钢渣利用现状

Fig.1 Recycling of steel slag on the world

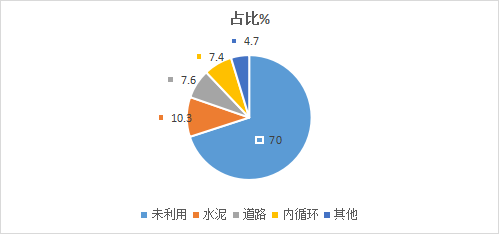

2.2 国内钢渣利用现状

如图2所示,同发达国家相比,我国对钢渣的利用率较低,在30%左右,将近70%的钢渣未被利用;目前,我国钢渣的利用主要集中于水泥、道路的利用上,但同欧美日等发达国家和地区相比利用率也不高,并且内循环利用相较各个发达国家利用率也较低。目前国内大量未利用的钢渣未得到有效开发利用,既是对环境的造成较大的污染,也不符合可持续性的经济发展理念。

图 2 中国钢渣利用现状

Fig. 2 Recycling of steel slag in China

近年来中国相关政府部门及行业出台了一系列的政策与法规,促使钢铁企业提高钢渣的利用率,既是环境保护方面的迫切需要,也是钢铁企业本身发展的需要。这一系列的法律法规对钢渣的堆存、处理、应用及惩处措施等都有明确的要求,如表1所示,整个钢铁行业对钢渣如何提高综合利用率具有极大的迫切性。面对这些强制性政策及法规措施,钢铁企业不得不加强钢渣处理,提高钢渣的利用率,减轻环境污染的压力;但是受制于国内钢渣处理技术及使用场景,限制了钢渣综合利用效率,如钢渣的稳定性仍然不能得到有效的解决。

表 1 中国有关限制钢渣排放的政策与规定[8]

Table 1 The law and regulation on the steel slag in China

|

政策与规定 |

具体内容 |

|

一般工业固体废物贮存(GB 18599-2001) |

钢渣的处置与储存 |

|

钢铁工业环境保护设计规范(GB 50406-2007) |

钢渣应结合本身物理化学性质和现状实施处理方案 |

|

工业污染防治技术政策(2013) |

建议钢渣加大在水泥和烧结领域的应用 |

|

环境保护法(2015) |

提出改善环境问题的重大原则 |

|

中国钢铁工业环境保护白皮书(2016) |

分析钢渣未来综合利用方向 |

|

清洁生产促进法(2016) |

规范工业清洁生产行为 |

|

循环经济促进法(2018) |

允许国内企业大规模利用固体废弃物 |

|

环境保护税法(2018) |

对冶炼渣开征 25 元/吨的环保税 |

3 钢渣处理技术特点

目前,钢渣处理技术根据其工艺特点可分为热闷处理工艺、热泼处理工艺、水淬处理工艺、滚筒粒化处理工艺、风淬处理工艺等等。不同国家其处理方式也不同,日本普遍采用蒸汽陈化法,德国则以箱式热泼为主,我国目前应用的较多为热泼法。

3.1热闷处理工艺

热闷工艺可分为常压热闷技术和有压热闷技术,常压热闷处理技术应用较为普遍,有压热闷由于其高效、低耗、环保等特点广受关注。

常压热闷技术,又称常压池式热闷技术,国内大多数钢厂采用该工艺,如日照钢铁、新余钢铁、昆钢、包钢等;其适用范围广,可用于固态、半固态、液态钢渣。处理后的钢渣中游离氧化钙在3%左右,浸水膨胀率低于2%,粒级小于20mm的比例可达60%以上,热闷过程对环境污染较小。然而,该工艺的热闷时间约10-12小时,且耗水量较大,每吨钢渣耗水约0.5吨。

有压热闷技术,全程辊压破碎-余压热有压热闷技术,是在常压热闷技术基础上发展而来,主要有安钢、济源钢厂、鞍钢等钢铁企业使用该技术。该技术主要包括辊压破碎工序和余热有压热闷工序,具体可以分为倒渣、辊压破碎及有压热闷过程。钢渣通过渣罐倾翻车倒进破碎床,在破碎床中进行辊压破碎,同时打水冷却降低钢渣温度,使出渣温度控制在800℃左右,粒径在300mm以下。破碎降温后的渣转运至热闷区的压力设备内,密闭后进行打水作业。液态水遇到高温钢渣变成水蒸气,从而产生0.2~0.4MPa的压力,使钢渣中f-CaO快速消解,完成钢渣的稳定化处理,并使钢渣粉化[49-50]。同常压热闷技术相比,热闷过程中压力低,消解时间只有2小时左右,吨渣耗水约为0.3吨左右,粒度低于20mm占比约70%。同时,有压热闷环境污染也较小[9-10]。有压热门技术产生的蒸汽还可以用于蒸汽发电,温度一般可达120度,压力约0.2-0.4MPa,可以配置ORC有机朗肯发电机组,目前也有很多单位在研究。

3.2热泼处理工艺

热泼处理钢渣工艺是目前比较成熟的钢渣处理技术,其原理是在一定温度范围内对钢渣喷洒适量的水,由于钢渣冷却不均匀从而产生温度应力,从而使钢渣产生横纵交错的裂纹,最终导致钢渣的碎裂;同时,钢渣中f-CaO、f-MgO的水化消解,进一步使钢渣碎裂或粉化[11-13]。热泼处理技术对钢渣的物理形态没有要求,可用于固态、半固态、液态钢渣。处理后的钢渣中游离氧化占比3%~10%,粒径小于20mm的含量约10%,大块较多,渣铁难分离,需要消解数年才能满足下游专业标准要求。同时,该处理工艺属于无组织排放,对环境污染较大。目前,由于该技术本身具有一些弊端,正逐渐被其他新技术所淘汰。

3.3水淬处理工艺

钢渣的水淬处理技术是利用钢渣在高温从渣罐倒出时,用合适压力的水流喷射,使熔融钢渣急速冶却而凝固并碎裂成细小的粒子的过程[14]。该工艺操作较为简单,且粒度均匀、粒度小,处理后的钢渣粒径在5mm以下的占比在95%以上;该技术需要流动性较好的钢渣,且处理后的钢渣中渣铁难分离。但该工艺对操作要求较高,由于钢渣内的金属铁在高温下与水反应生成氢气,操作不当有爆炸风险,引发安全事故。因此,该工艺很难普及,随着钢渣处理技术的发展,该技术也将被新兴技术所取代。

3.4滚筒粒化处理工艺

滚筒粒化技术是当液态钢渣在特定容器中缓慢倾倒至斜放置的旋转滚筒内,同时对钢渣进行喷水冷却,在钢渣冷却的过程中,借助钢球与钢渣的相互碰撞冲击时,将钢渣破碎成小颗粒[15-16]。该技术需要钢渣具有良好的流动性,处理后的钢渣粒径在10mm左右,但钢渣中的游离氧化钙含量较高,在3%~5%;同时,该工艺复杂,设备维护难度大,运营成本高。因此,该技术在国内钢渣处理技术中占比较少。

3.5风淬处理工艺

风淬处理技术是当液态钢渣在特定容器中倾倒过程中被高速的空气流冲击,使钢渣被分割成2mm左右的液态颗粒[36]。通过气流的冲击,之后钢渣迅速落入水中使钢渣颗粒化,该方法处理后的钢渣具有粒度均匀、粒度小的特点,2mm以下的占比95%以上。但是,该技术需要钢渣有极好的流动性,且吨钢渣耗费气量也较大,吨钢渣需要40m³的空气[17-18]。

4 结论

(1)我国同欧、美、日等发达国家在钢渣综合利用方面仍然有较大的差距,同时,受到国内环保政策的驱动及钢铁企业本身发展的需要,开发更为成熟的钢渣处理工艺以及具有针对性的应用场景是当下钢渣处理技术发展的关键所在。

(2)传统的风淬处理、水淬法、热泼法处理钢渣方式较为粗放,且对环境造成了极大污染,很难适应钢铁企业发展的需要;常压热闷技术则综合效率较低,同时,钢渣的显热也不能得到有效回收;滚动法虽然能做到生产过程中的洁净化,但是对钢渣物理形态要求较高,只能处理液态钢渣,极大的限制了该技术的应用推广。

(3)辊压破碎-有压热闷技术具有环境友好型的特点,可通过增设除尘设备,从而满足烟尘的排放标准,且该技术适用于钢渣各种物理形态;该技术处理后的钢渣,具有较高的分化率(约70%),钢渣中游离氧化钙也较少(约2%),其尾渣完全可以综合利用;在有压热闷的过程中,可充分利用钢渣的余热转换成有压蒸汽,既能保证钢渣的快速稳定化,也能实现热能回收,是钢渣资源化利用的新技术。该技术既能满足环境保护的需要,也能实现钢渣综合利用。

(4)钢水冶炼一般要达到1600℃以上,钢渣产生伴随着大量的热量,若能将其余热能量回收,也是双碳降碳战略和低成本运营的方向之一。

(5)综上,滚筒粒化技术和有压热闷技术能够做到较高程度的机械化,但随着节能降碳和人工智能等技术的发展,对钢渣处理技术又提出了更高的要求。

参考文献

[1] 赵计辉,张大旺,赵世娇,等.钢渣粉的胶凝性及其对水泥力学性能的影响[J].科学技术与工程,2015,15(17):222-226,241.

[2] 陆天龙,刘栋,杨光照,等.钢渣综合利用及尾渣中铁的回收研究进展[J].热加工工艺,2017,46(17):22-26.

[3] Hayashi A, Watanabe T, Kaneko R, et al. Decrease of sulfide in enclosed coastal sea by using steelmaking slag[J].ISIJ international, 2013, 53(10):1894-1901.

[4] Hayashi A,Asaoka S,Watanabe T,et al.Mechanism of suppression of sulfide ion in seawater using steelmaking slag[J]. ISIJ international, 2014,54(7):1741-1748.

[5] Hino M. Enhancement of photosynthetic CO2 fixation by marine phytoplankton with steelmaking slag as a nutrient source[J]. Tetsu-to-Hagané,2003,89(4):381-381.

[6] Guo J, Bao Y, Wang M. Steel slag in China: Treatment, recycling, and management[J]. Waste management, 2018, 78:318-330.

[7] 张慧宁, 徐安军, 崔健, 等.钢渣循环利用研究现状及发展趋势[J].炼钢,2012,28(3):74-77.

[8] 吴跃东 彭犇 吴龙 闾文 张国华.国内外钢渣处理与资源化利用技术发展现状[J],环境工程,2020,46(3):47-51.

[9] 程志洪,孙 璐,秦 川,等.钢渣热闷蒸汽余热利用技术[J].山东冶金,2016,38(2):47-48.

[10] 齐宝祥.钢渣热焖处理系统的循环供水控制[D].天津:天津大学,2017.

[11] 徐建华.沙钢90t竖炉型电弧炉氧化渣热泼工艺应用[J].上海金属,1998(3):59-60.

[12] 刘绍瑢.武钢第三炼钢转炉将采用渣箱热泼工艺[J].炼钢,1996( 1) : 60-64.

[13] 陈静,胡博平,甘万贵.转炉炼钢渣厢式热泼工艺改进[J].武钢技术,2008(3):22-25.

[14] 刘钰天.液态钢渣水淬工艺含尘气体净化技术的研究[D].上海:东华大学,2011.

[15] 刘钰天,沈恒根,晏维华,等.BSSF滚筒法液态钢渣水淬尾气净化工艺的分析[J].环境工程,2011,29(4):78-81,89.

[16] 王军峰.项目管理在滚筒连续化生产技术提升研究中的应用[D].上海:上海交通大学,2010.

[17] 饶 磊,周晨辉,陈广言,等.马钢风碎渣综合利用现状及趋势[J].安徽冶金,2014(3):39-41.

[18] 李 彪.风碎渣自动提升机的设计与研究[D].马鞍山:安徽工业大学,2015.