贺书明 高 文 刘 磊 程 飞

摘 要:介绍了安钢第二炼轧厂150 t转炉除尘系统升级运行情况。针对系统运行过程中出现的稳定性差、烟气外溢污染等情况进行了分析,提出了相应的解决措施。烟气除尘灰经冷压设备,配备一定辅料制成球团作为含铁物料供转炉使用,不仅实现了固废二次利用、减少了污染物排放、适应了低碳环保的时代要求,也对稳定转炉操作、降低生产成本起到了积极作用。

关键词:安钢;转炉除尘;低碳环保技术;干法除尘

一、研究背景

我国钢铁行业碳达峰碳中和计划初步定为:2025年前,实现碳排放历史峰值;到2030年,碳排放量较历史峰值降低30%。中国钢铁工业协会于2021年4月发布了《钢铁行业低碳技术路线》(讨论稿),这一目标必须通过推动绿色布局、节能及提升能效、优化用能及流程结构、构建循环经济产业链和应用突破性低碳技术来实现。

转炉生产过程中,吹炼期间产生的烟气称为一次烟气,加废钢、兑铁水、出钢等过程产生的烟气称为二次烟气,而未被一次、二次除尘系统捕集到从而外逸的烟气称为三次烟气[1]。安钢第二炼轧厂拥有3座150 t转炉,在2018年进行了除尘系统升级改造,一次除尘系统由OG法改为LT法,二次除尘布袋升级为耐高温材质,并且投产了三次除尘系统。除尘系统的升级改造,为公司实现超低排放、打造园林式工厂奠定了基础。但长期以来,一次除尘系统运行不稳定,堵灰、泄爆情况时常发生,转炉生产过程依然存在烟气外溢污染。除尘灰得不到有效利用,不仅造成资源浪费,也造成一定程度的固废污染。因此,提升除尘系统运行稳定性、改善转炉生产过程冒烟冒火情况及实现除尘灰有效利用是企业急需解决的问题。

二、转炉干法除尘系统运行稳定性提升

在干法除尘系统运行过程中,蒸发冷出口温度不稳定,导致电除尘器进口温度或高或低。温度过低容易发生细灰堵塞,温度过高则导致转炉联锁提枪甚至泄爆,从而影响煤气回收和除尘效率。

1.原因分析

通过对现场系统运行状态的长期跟踪及数据积累分析发现:当蒸发冷却器出口温度持续高于350℃以上超过3 min,电除尘器进口温度就会从常温状态快速上升;如果电除尘器进口温度超过200℃,则很容易发生泄爆,造成环保事故及除尘器设备损伤;而当电除尘器进口温度持续低于80℃以下时,则很容易导致细灰堵塞,造成除尘系统停运进而生产停顿。而影响蒸发冷却器工作的最直接因素是喷水压力和流量,因此,控制蒸发冷却器喷枪水压及流量是实现除尘系统稳定运行的关键。

2.改进措施

经过不断摸索总结及试验验证,通过PLC程序中的调节杠杆设定最佳蒸发冷却器出口温度模拟值来调节喷水量,当烟气实际温度较低时(夏季低于60℃,冬季低于80℃),设定模拟温度大于300℃,使得喷枪开度小于40%,喷水量控制在28 m3 /h以下,目的是让烟气温度迅速升高,直到电除尘器进口温度达到140℃~160℃;此时,再设定蒸发冷却器出口温度模拟值小于实际温度,使得蒸发冷却器喷水开度最大70%,喷水量在30~50 m3 /h,喷水压力大于0.3 MPa,防止电除尘器进口温度过高。该措施不仅保证了蒸汽的回收效果和电除尘器的除尘效率,减少细灰堵塞的情况,又防止进除尘器温度过高发生泄爆而提枪,稳定了蒸发冷却器喷枪的喷水冷却效果。

三、转炉冶炼加料过程中冒烟冒火情况改善

二次风机除尘设备自投用以来,已经服役近20年,除尘布袋也更换过数次,但随着环保排放标准不断提高,除尘器进口外排颗粒物超标越来越频繁,布袋老化、破损情况越来越严重,炉前冶炼、加料过程中冒烟冒火现象增多。

1.原因分析

转炉二次除尘使用的是脉冲覆膜滤料布袋式除尘器,每台转炉对应1台脉冲式布袋除尘器,卸灰时启动2条链式刮板机,把灰尘运输到集合刮板,最后进入二次灰仓,烟气通过布袋过滤从烟囱放散。滤袋破损究其原因可大致分为以下几种情况:安装不当导致滤袋与骨架不能完全贴合、布袋与袋笼磨损;气体温度过高烫坏;滤袋堵塞导致设备阻力增大;滤袋与酸、碱性物质或蒸汽接触反应而老化;等等。

2.改进措施

对二次除尘器布袋进行升级换代,由原来的普通覆膜涤纶针刺毡升级为耐高温布袋,最高可耐150℃~180℃的烟气温度。在更换布袋期间,将顶部隔板、舱壁清理干净,滤袋与壁板、边板保持固定距离,避免出现新布袋松弛及脱落损坏。二次风机保持在800转以上,布袋除尘器进出口压差小于1.8 kPa,通过改造,使得滤袋运行一段时间后表面附着粉尘层,过滤效率达到最佳,同时,冶炼中布袋除尘器温度一般在70℃~120℃,滤袋也具有较高的耐受性,寿命得到延长。此外,将覆膜滤料袋式除尘器、滤筒除尘器等多种形式的三次除尘设备,分布于厂房周围的多个网格点,用于捕获外溢烟尘,进一步改进厂房内的环境。

四、转炉除尘灰二次循环利用

随着转炉炼钢生产的发展及生产效率的提升,相应的除尘技术也在不断地发展完善,炼钢烟气净化回收方法由传统的湿法升级改造为干法,按照目前的除尘器运行情况,每天生成除尘灰500余吨,除尘灰具有温度高、易自燃、粒度细的特点,如果得不到科学的处理,极易造成扬尘等环境污染事故,因此亟待开发一种适合干法除尘粉尘特性的处理工艺。

1.转炉除尘灰二次利用的可行性分析

转炉除尘灰分为粗灰、细灰2种。粗灰为灰黑色细颗粒,来自蒸发冷却器底部;细灰为红褐色,颜色与氧化铁红相近,-100目占比70%以上,是炼钢过程中产生的烟尘经干法除尘、沉降而得到的,二者化学成分抽检结果如表1所示。

通过采用化学分析、激光粒度仪、扫描电镜和XRD等手段研究发现,该厂转炉除尘灰含铁品位较高,粗灰含铁38%以上,细灰含铁50%以上,并且铁以赤铁矿和磁铁矿的形式存在,比表面积较大,大部分颗粒呈球状。此外,该厂转炉除尘灰含有一定量的氧化钙和氧化镁,呈碱性,具有较强的酸中和能力,回收利用的价值凸显。

2.转炉除尘灰循环利用实践

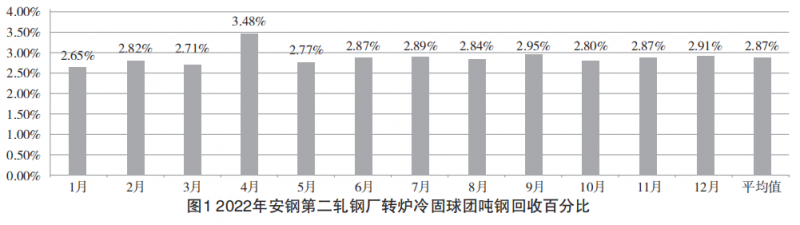

目前,国内转炉除尘灰主要有以下几方面应用:在烧结过程中综合利用、制备铁系颜料、合成非正分铁、制备铁氧体磁性新材料、代替部分膨润土生产球团等[2]。安钢第二轧钢厂钢产能退出后,根据公司铁钢平衡现状,该厂3座150 t转炉需要日生产120炉,消化铁水1.8万吨,干法除尘系统日产灰约540 t,大量除尘灰如果得不到合理处置,不仅会造成严重的环境污染,也在一定程度上造成资源浪费。结合国内先进做法,该厂在除尘灰中加入部分添加剂,通过冷固工艺制成转炉造渣剂冷固球团,用于转炉造渣。冷固球团的加入,在转炉炼钢过程中增加了前期渣中氧化亚铁含量,加快了成渣速度,改善了冶炼过程中的脱磷效果;随着冷固球团的加入,石灰的熔化速率提高,同时由于冷固球团含有一定量的氧化钙,可以减少石灰消耗;冷固球团化渣效果好,不仅能够预防喷溅,也对降低钢铁料消耗、高效化生产下的炉衬维护起到了积极的作用,2022年安钢第二轧钢厂转炉冷固球团吨钢回收百分比情况见图1。

从图1中可以看出,2022年安钢第二轧钢厂冷固球团的吨钢回收百分比为2.65%~3.48%,平均值为2.87%,出钢量按照165 t计算,则每炉钢回收冷固球团4.68 t。在干法除尘系统运行下,每炉钢生产过程产生粗灰约1.2 t、细灰约3 t,也就意味着在当前转炉生产过程中,除尘灰实现了100%回收。

五、转炉除尘低碳环保技术应用效果

一是通过对干法除尘系统运行参数的调整及推行操作标准化,不仅降低了水、气介质消耗,也减少了堵灰事故、泄爆事故的发生,泄爆事故由除尘器运行初期的每月13次降为每月1.2次,除尘器的稳定运行实现了煤气100% 回收,吨钢煤气回收量由118 m3 提高到139 m3 。

二是除尘布袋材质改进,调整滤袋与壁板、边板距离,调整二次风机转速及除尘器进出口压差,有效控制了无组织排放,改善了厂房内外环境。

三是除尘冷压块送至高位料仓供转炉作为造渣材料直接使用,简化了炉前操作,加快了化渣速度,缩短了成渣时间,提高了脱磷能力及金属收得率。冷压块中氧化铁熔化进入金属熔池,降低了钢铁料消耗,有效降低了炼钢生产成本。通过将除尘灰制备冷压块二次利用,实现了对除尘灰的100%回收,减少了除尘灰堆积造成的扬尘和场地浪费,具有一定的经济效益和环保效益。

参考文献:

[1]周纪帅,段智雄.某钢厂转炉车间三次除尘改造浅析[J].中国科技纵横,2017(6).

[2]王少军,周朝刚,蒋朝敏,等.基于干法除尘灰返回转炉的应用实践[J].中国冶金,2020,30(4).

[3]雷爱敏.转炉除尘灰在线回收利用的探讨[J].冶金与材料,2020(5) .