降低400㎡烧结机环冷机出料温度高生产实践

党彦青 冯星 宁春明

(陕西龙门钢铁有限责任公司)

摘要:本文针对400㎡烧结出料温度偏高,易造成生产过程波动,从生产工艺管理和设备维护管理两方面采取相应的改进措施,环冷出矿温度有所下降,避免了由于出矿温度高造成的生产紊乱。

关键词:出矿温度;工艺管理;设备维护

0 前 言

龙钢400㎡烧结机2010年7月投产运行,设计年产烧结矿396万t,栏板高度750mm,环冷有效冷却面积460㎡,采用鼓风强制冷却方式;2018年 中修期间将将台车栏板高度提高至820mm,产能提升3%,2019年将台车栏板提高至900mm,产能大幅提升,烧结机有效利用系数由1.25t/(㎡.h)提高到1.56 t/(㎡.h)。由于烧结机尾部改造增加小风箱,扩大了烧结机有效抽风面积,但相应的环冷机有效冷却面积却未增加,仍为460㎡,同时,在资源回收利用背景下,高炉系统除尘灰入配料仓后,加大了原料除尘灰配用量,混合料粒度变差,生产过程控制难度加大,从而导致出矿温度偏高情况时有发生,影响成品皮带的使用寿命,造成整个生产过程紊乱。因此,如何降低环冷机出料温度,成为龙钢400㎡烧结机迫切需要解决的问题。

1 环冷出矿温度偏高的原因分析

1.1环冷机冷却现状分析

表1 工艺参数对比

|

|

流量(t/h) |

除尘灰配比(%) |

废气温度(℃) |

R |

FeO |

烧结机机速m/min) |

环冷机速(m /min) |

环冷料层厚度(mm) |

冷却时间(min) |

负压(kpa) |

终点位置(℃) |

出矿温度(℃) |

|

1 |

870 |

3.5 |

130 |

1.9±0.8 |

9±1 |

1.9 |

2.05 |

1400 |

79 |

18 |

21 |

110 |

|

2 |

900 |

5.0 |

120 |

1.9±0.8 |

9±1 |

2.1 |

2.22 |

1400 |

70 |

19 |

22 |

130 |

|

差值 |

30 |

1.5 |

-10 |

0 |

0 |

0.19 |

0.17 |

0 |

9 |

1 |

1 |

20 |

从表1可以看出:R和FeO控制范围未调整,环冷料层未改变,废气温度下降了10℃,终点位置后移一个风箱,出矿温度和负压分别上涨了20℃和1kpa,烧结机和环冷机机速有所提高,烧结矿在环冷的冷却时间减少9分钟。原因分析:在R和FeO控制范围未调整,环冷机料层不变的情况下,增加流量和除尘灰配比,烧结过程废气温度下降,终点后移,环冷机的冷却时间减少9分钟,说明增加流量和除尘灰配比是环冷机出矿温度上升的直接原因。

1.2影响环冷机出矿温度高的原因分析

1.2.1生产操作管理不到位

生产操作中 ,为了追求产量增加烧结机上料流量,执行高煤耗薄料层高台速的操作模式,在此过程中环冷机冷却面积未得到有效改造,无形中增加了环冷机的冷却负荷,导致烧结矿冷却不充分 ,出料温度过高。

1.2.2除尘灰使用量影响

表2混合料粒度组成(%)

|

配比 |

<3 |

3--5 |

5--8 |

>8 |

水分(%) |

|

5 |

30.5 |

33.6 |

25.4 |

10.5 |

7.3 |

|

3.5 |

24.1 |

34.4 |

29.8 |

11.7 |

7.3 |

|

差值 |

6.4 |

-0.8 |

-4.4 |

-1.2 |

0 |

从表2可以看出:除尘灰配比的大小影响混合料粒级组成,配比大时混合料的粒级组成较差,混合料中5-8mm的含量下降4.4个百分点,其中<3mm的含量下降了6.4个百分点,这一部分混合料通过布料器主要集中分布在料层中上部,直接导致烧结过程的透气性变差,垂直烧结速度降低,烧结终点后移,烧结过程在台车上未进行彻底,进入环冷机后在鼓风的作用下继续烧结,从而造成出料温度偏高;另一方面,除尘灰中含有大量碱金属元素,碱金属元素会导致烧结机炉条糊赌,炉条糊赌后会造成整个烧结过程负压上升,垂直烧结速度降低,从而导致烧结过程变慢,烧结矿翻入环冷后增加环冷机冷却压力,从而导致出矿温度高。

1.2.3高温返矿的影响

由于高台速,高煤耗操作,烧结矿在环冷机上的冷却时间减少,达不到烧结矿冷却所需时间,从而导致高温料出现,高温料产生的返矿循环到配料仓后使用时导致混合料水分大幅波动,高温混合料还会造成制粒后的球粒破碎,影响混合料制粒效果,使整个烧结过程料层透气性变差,烧结终点滞后,造成生产系统的恶性循环。如表3可以看出返矿温度升高后混合料水分变小,3-8mm粒级减小,小于3mm的粒级增加,台车混合料水分含量由于高温返矿而出现减小,从而导致通过布料器的料层透气性变差,烧结过程在台车上未能彻底进行,进入环冷机后在鼓风的作用下继续烧结,从而造成出料温度偏高。

表3混合料水分粒度对比

|

返矿温度 |

混合料水分(%) |

<3 |

3--5 |

5--8 |

>8 |

混合机用水量(m³) |

|

50 |

7.3 |

23.6 |

34.9 |

31.2 |

10.3 |

47 |

|

100 |

7 |

29.5 |

31.6 |

27.1 |

11.8 |

53 |

1.2.4铺底料质量的影响

为了防止成品矿出料温度高造成成品皮带烧损,采取了成一带打水措施,打水后的湿烧结矿通过筛分后得到的铺底料也会变湿,湿铺底料在台车使用后会造成烧结过程中过湿层加厚,影响烧结料层的透气性,降低了垂直烧结速度,导致烧结终点后移,使环冷机冷却效果降低,成品带出现高温料。

1.2.5环冷机密封对其冷却效果的影响

龙钢400㎡环冷机采用鼓风强制冷却,密封采用普通橡胶密封,在烧结机台车改造后,由于烧结矿温度偏高,环冷机密封橡胶老化,龟裂加剧,漏风率增加,加之长时间生产运行风机风道磨损严重,出现漏点,加大了系统漏风,进一步影响了环冷机的冷却效果,从而造成环冷机出矿温度上升。

2 改进措施

2.1加强操作管理 制定操作标准

(1)为了稳定生产过程,避免恶性循环的出现,将流量下调30t,待生产过程稳定后流量根据实际情况上调。

(2)重新制定生产工艺操作标准,严格执行低碳厚料层操作,控制烧结终点,控制烧结机与环冷机速比,保证环冷机料层和冷却时间,充分发挥冷却效果;

(3)同时配料生灰仓采用开二备一,备用仓时刻保证下料正常,出现卡仓欠料时及时做到补仓,减小混合料水分波动,稳定烧结过程,从而降低料出料温度,从而提高了烧结矿的产质量。如图表4可看出流量下调后采用低台速,厚料层,低煤耗的措施后,环冷机出料温度较之前下降了30℃,同时固然单耗、煤气单耗有一定程度的下降,终点温度较之前也提升了30℃左右。

表4制定操作方针前后参数对比

|

|

流量(t/h) |

台速(m/min) |

料层(mm) |

煤耗(%) |

终点温度(℃) |

煤气消耗(m³/t) |

出矿温度(℃) |

|

制定方针前 |

900 |

2.08 |

900 |

3.82 |

360 |

16 |

130 |

|

制定方针后 |

870 |

1.88 |

920 |

3.71 |

390 |

13 |

100 |

|

差值 |

0 |

0.1 |

-20 |

0.11 |

-20 |

3 |

30 |

2.2完善除尘灰下料量制度

从表2可看出除尘灰下料量对混合料粒级影响很大,尤其是5-8mm和<3mm的粒级占比变化较大,对于此类情况,制定除尘灰下料标准,在稳定生产过程和除尘灰仓位的情况下,除尘灰配比按照3.5±0.3%控制,杜绝随意调整除尘灰下料量,防止除尘灰仓位过高后进行大配比放料,从而影响混合料透气性,破坏生产过程。另一方面,利用检修台车糊赌炉条进行清理,并采用新型防糊赌减少炉条的糊赌。通过以上措施的实施,除尘灰仓位无大幅上升,混合料粒级趋于稳定,炉条糊赌情况得到有效控制,烧结过程透气性呈现良好态势,烧结矿质量明显提高。

2.3配料室返矿加水降低返矿温度,稳定混合料水分

针对出料温度高造成的高温返矿,配料室通过给返矿加水来降低返矿温度,减少由于高温返矿造成的混合料水分波动,从而稳定混合料粒级组成,提高烧结过程料层的透气性,保证烧结过程在烧结机上完成,避免烧结终点后移导致的环冷机内二次烧结,从而降低环冷机出矿温度,减少了皮带烧损,延长了皮带寿命。

2.4铺底料质量控制

为了避免湿铺底料入仓使用,采用铺底料间隔打料,出现高温料后停止铺底料入仓,防止湿铺底料入仓使用,待烧结矿温度正常后进行入仓打料,从而避免湿铺底料造成的过湿层加厚情况出现,保证了烧结料层的透气性,强化了烧结过程,从而降低了环冷机出矿温度。

2.5维护好设备 降低环冷机漏风率

针对400㎡烧结机和环冷机的密封状况,利用检修对烧结机漏风点进行补漏,降低烧结机的漏风率;另外对环冷机已经烧损缺失的环冷密封皮子进行更换和补加,并对环冷风机风道进行检查补漏,通过以上措施的实施,烧结机和环冷机漏风得到了有效控制,同时为了保证环冷机密封效果长期受控,一方面细化完善了环冷机日常的点巡检制度和维护标准,减少了由于环冷机漏风而造成的出矿温度高的情况出现;同时通过对国内皮带行业考察和交流,寻找高质量的耐高温皮带替代目前的耐高温皮带。

2.6效果分析

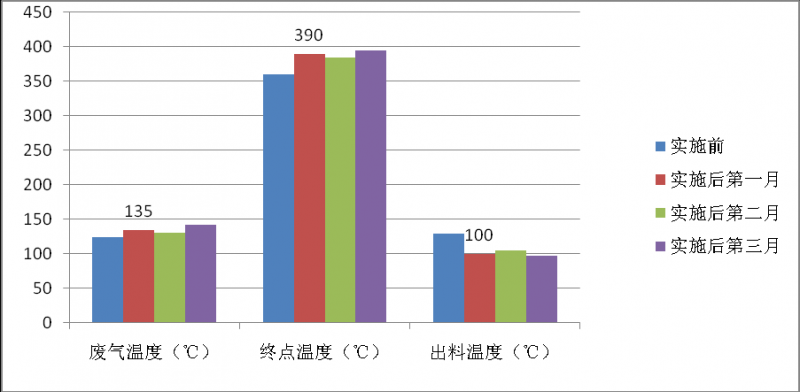

表6 实施前后各参数对比

|

项目 |

废气温度(℃) |

终点温度(℃) |

出料温度(℃) |

|

实施前 |

125 |

360 |

130 |

|

实施后第一月 |

135 |

390 |

100 |

|

实施后第二月 |

131 |

385 |

105 |

|

实施后第三月 |

142 |

395 |

98 |

图1

通过表5和图1可以看出,通过上述措施的实施, 400㎡烧结机在三个月内生产工艺参数满足生产需求,废气温度上涨6-17℃,终点温度上涨25-35℃,环冷出料温度下降环冷机的冷却效果得到了有效改善,环冷机的出矿温度较实施前下降了32℃,有效保证了烧结生产过程的稳定顺行,同时烧结矿固然单耗和煤气单耗都有不同程度的降低,皮带寿命也得到延长。

3 结束语

通过重新制定生产工艺操作标准、临时下调流量、完善除尘灰放灰作业标准稳定混合料水分、控制返矿温度及设备漏风的治理等一系列措施的实施,龙钢400㎡环冷机出矿温度高这一问题得到的解决,有效保证了龙钢400㎡烧结机的稳定顺行。