张发辉,杨智强,杨 琳

(中冶南方武汉钢铁设计研究院有限公司,湖北 武汉 430080)

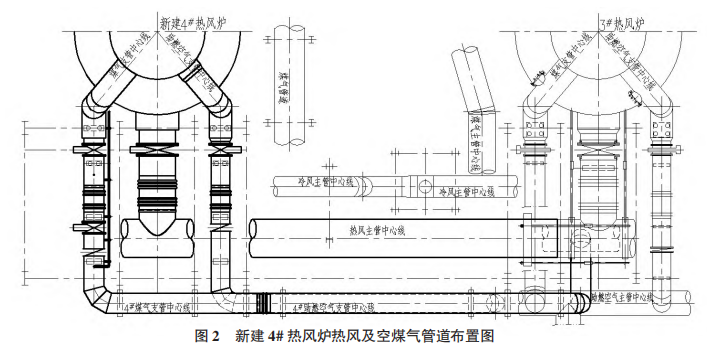

摘 要:红钢 3# 高炉配置 3 座顶燃式热风炉,热风炉运行 11 年后出现格子砖堵塞及风温偏低等现象。为了改善现有风温条件,采用在线改造的方式在原热风炉旁增加了一座热风炉,并对热风平台、管道、电气、仪表、自动化等系统进行了相应的改造。改造完成后,4# 热风炉单炉送风温度达到 1220℃;4 座热风炉采用“交错并联”送风时,平均送风温度达到 1170℃,较改造前平均风温提高了 170℃。热风炉平均风温提高后,高炉焦比由改造前435kg/t·Fe 降至改造后 410kg/t·Fe,节约焦炭效果明显。

关键词:热风炉;顶燃式;在线改造

红钢 3# 高炉目前配置 3 座热风炉,其热风炉本体、燃烧器及热风管道全部引进俄罗斯卡卢金热风炉技术,热风炉设计风温 1200℃,热风炉于 2008 年 7 月投入运行。

1 存在问题

(1)随着高炉的产能提升,冶炼强度不断提高,热风炉的加热风量增大,3 座热风炉超负荷运转,原热风炉加热能力无法适应高风温要求,平均风温仅1000℃。

(2)自 2018 年以来,1# 热风炉烧炉时拱顶温度烧不上去,送风时拱顶下降快,2019 年 4 月出现送风压差增大的现象,初步判断热风炉内部砌体有破损和格子砖堵塞现象。

2 改造内容

风温在高炉生产中起着举足轻重的作用,它影响着高炉的多项生产指标,如理论燃烧温度、焦比、煤比、产量等[1-3] 。为了改善现有风温条件,降低焦比及生产成本,在原热风炉旁增加了 4# 热风炉。新建 4# 热风炉位于 3# 热风炉以南的现有道路上,与原热风炉呈一列式布置。主要改造内容有:

(1)在原热风炉南侧道路上新建 4# 热风炉,道路下有一根水管占用热风炉基础,需要移位。

(2)根据地勘报告设计新建 4# 热风炉基础与框架基础。

(3)新建 4# 热风炉炉壳钢结构及框架平台,新建炉壳与现有热风炉保持一致,框架平台与现框架对应平台通过走道相连,便于检查维护。

(4)热风炉本体内衬及燃烧器采用国产自有专利技术,优化设计热风出口、燃烧器组合砖,对原热风炉内衬设计缺陷进行有效改进。

(5)为延长热风阀的使用寿命,热风炉阀门冷却水由工业水开路冷却改为软水密闭循环冷却,新建冷却水泵房,与高炉水系统隔开,减少对高炉水系统影响。

(6)新建 4# 热风炉、新建独立的热风炉阀门软水冷却泵站、新增热风炉配套的管道、热风炉阀门液压传动与润滑、阀门及水泵的供电、照明、热风炉检测与控制等配套项目。

3 改造技术特点

随着高炉冶炼强度提高,热风炉加热风量需从3200Nm3 /min 增加至 3450Nm3 /min。增加一座热风炉后,热风炉增加“两烧两送”送风制度,在每座加热炉加热面积、热风炉炉壳内径、热风炉全高、蓄热室断面积、格子砖总高度等相同条件下,单炉格子砖重由 796t 增加到 821t,对应的单位炉容加热面积 86.97m2 /m3 增加到115.96m2 /m3 ,单位鼓风加热面积由 36.69m2/(Nm3 /min)增加到 45.37m2 /(Nm3 /min)。

3.1 新建 4# 热风炉的技术特点

(1)稳定的热风出口结构。采用热风出口与拱顶分离的方式,热风出口组合砖独立在直段大墙上,减小应力变化对热风出口稳定性的影响,且热风出口采用双环母砖加花瓣砖设计,整体结构更加稳定。

(2)稳定的三岔口结构。热风管道三岔口采用组合砖砌筑,热风支管采用带有锁扣的砖型咬砌,可起到很好的环向密封气流的作用,环环相扣、相互支撑,避免管道掉砖。

(3)高效陶瓷燃烧器。采用分层燃烧原理,可调节分层燃烧的强度,能更好地调节燃烧器出口处的混匀程度,减少了拱顶上、下部温差,可延长燃烧器及拱顶寿命。

(4)增强蓄热能力。由于原热风炉格子砖砖重偏低,蓄热能力不足,将硅质格子砖底部部分硅砖改为低蠕变高铝砖,大墙砖也作相应调整。

(5)热风炉炉壳底部由直角锅底改为圆弧形锅底,减少热应力,防止炉壳开裂。

(6)拱顶热电偶及红外测温孔优化设计,减少炉壳发红。

(7)增加烟气支管 O2 检测,便于自动烧炉。

(8)1~3# 热风炉启动燃烧器与热风出口角度为30°,距离太小,4# 热风炉设计将其优化为 45°,方便现场烘炉设备安装。

3.2 耐火材料

根据热风炉系统各部位的工作温度、受力状况和化学侵蚀的特点分别选用不同性能的耐火材料。

(1)陶瓷燃烧器部位由于在燃烧期和送风期有频 繁的温度波动,设计整体选用抗热震性能好的堇青石 -莫来石耐火砖[4],可以确保热风炉燃烧器长寿命优势。

(2)热风炉拱顶及热风出口段炉壳内壁喷涂耐酸喷涂料,拱顶由里向外依次砌筑硅砖[5]、轻质高铝砖和轻质粘土砖。预燃室的环形收集器、烧嘴、球顶内层均采用高抗热震耐火砖砌筑。

(3)蓄热室上部大墙由硅砖、轻质高铝砖、轻质粘土砖、轻质喷涂料组成;蓄热室中部大墙由低蠕变粘土砖、轻质高铝砖、轻质粘土砖、轻质喷涂料组成;蓄热室下部大墙由粘土砖、轻质粘土砖、轻质喷涂料组成。

(4)蓄热室使用 37 孔 φ20mm 格子砖,蓄热室的上部格子砖材质为硅砖,中部材质为低蠕变粘土砖,蓄热室下部格子砖材质为粘土砖,热风炉格子砖下部为无托梁炉箅子。

3.3 工艺设备

(1)助燃风机。热风炉配备 2 台助燃风机,一用一备,单台助燃风机风量 126800Nm3/h,出口风压 10~11kPa。热风炉改造后,新热风炉组采用“两烧两送”工作模式, 需要助燃风量 95000Nm3 /h,现有助燃风机能满足 4 座热风炉交错并联送风的要求,因此助燃风机按利旧考虑。

(2)主要阀门。新增 4# 热风炉的阀门规格型式基本与现有热风炉相同,主要阀门除煤气切断阀采用液动蝶阀,空、煤气调节阀采用电动蝶阀外,其余阀门均采用液压闸阀。主要工艺设备的安装定位及规格型号与原有三座热风炉保持一致,4# 热风炉的阀门与原有三座热风炉的阀门互换,以便于备品备件的管理。

(3)炉箅子支柱。原热风炉炉箅子支柱结构为支柱+ 圆孔炉箅子 + 导流板,炉箅子支柱及导流板材质均为HTRCr2。新增热风炉炉箅子支柱材质改为 QTRSi4Mo,导流板材质仍 HTRCr2,炉箅子支柱的耐高温性能更佳。

(4)热风炉液压、润滑系统。热风炉液压系统中,增加一套液压控制阀台用于控制新增的 4# 热风炉阀门操作;增加一套蓄能器用于补充阀门动作的油量,并作为应急油源,提供停电状况下阀门动作的油量。

(5)热风炉阀门冷却水。新建独立的热风炉阀门软水冷却水站,利用外网水作为热风炉保安水源。在两股水源的切换阀前,设排污水管,下方设有水包,以便定期排污。

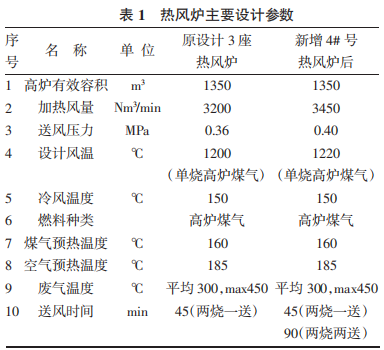

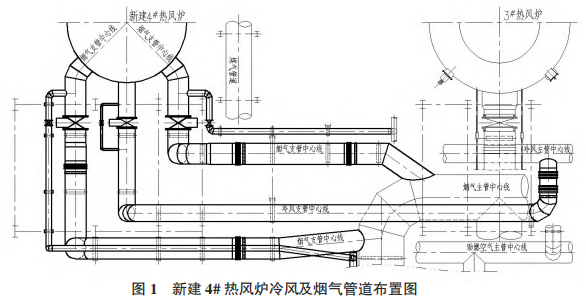

(6)热风炉工艺管道连接。4# 热风炉位于原热风炉与鼓风机站之间的公路上,与公路边的高炉煤气管(DN1600)不相干涉,与鼓风机站送入热风炉的冷风总管也不干涉。各工艺管道连接如图 1 及图 2 所示。

为保证结构稳定,防止管道开裂,热风主管、支管及烟气管、煤气及空气管道均设置波纹补偿器;煤气、助燃空气管道布置均考虑流体的检测要求。

(7)检修设施。在热风炉副跨框架内设置一台 16t电动葫芦,用于检修烟道阀、冷风阀、充压阀和废气阀等;在热风炉热风平台上,加装一台 3t 电动葫芦,用于检修时吊运日常维护所需的小型备件及材料。

(8)烘炉燃烧器。根据生产工艺的要求,4# 热风炉配置烘炉燃烧器,用于热风炉烘炉或保温时使用,当高炉停炉无高炉煤气启动生产时,烘炉燃烧器可满足工艺要求。烘炉燃烧器配套设置烘炉热风阀。

3.4 管道对接

4# 热风炉工艺管道与原 1~3# 热风炉管道对接是热风炉改造项目的关键和难点,具体如下:

3.4.1 介质管道对接

风、烟气、助燃空气、煤气、氮气及软水管道与旧管道对接,施工时间 36h。冷却水管对接时,原热风阀的冷却水不能停,切换到临时净环水。其余介质管道对接至相应主管即可。

3.4.2 热风管道对接

热风管道对接是热风炉改造施工中最关键、最困难的工作,热风管道对接施工时间 60h。高炉休风时间短、热风管道内温度高,管道对接时需要完成切除旧热风管道封头、热风管道端头强制降温、新旧管道焊接、管道内喷涂及耐材砌筑等工序。

4 改造效果

(1)4# 热风炉建成投产后,在冷风风量 3450Nm3 /min、空气预热温度 175℃、煤气预热温度 160℃条件下:4#热风炉拱顶最高温度 1350℃,送风温度达到 1220℃;4 座热风炉采用“交错并联”送风时,平均送风温度达到1170℃,较改造前平均风温提高了 170℃。热风炉平均风温提高后,高炉焦比由改造前 435kg/t·Fe 降至改造后410kg/t·Fe,节约焦炭效果明显。

(2)热风炉本体及热风管道耐火材料选材设计合理,热风炉投产以来,风温达到设计要求,热风炉本体炉壳温度<120℃,热风出口部位管壳温度<130℃,热风管道温度<120℃,热风管道三岔口温度<130℃,炉壳及热风管道没有一处高温点。

(3)热风炉框架结构外观简洁大方,平台管道及走道设置合理,检修平台简洁实用。

5 结 语

高炉热风炉不停产,采用在线改造的方式新增一座热风炉,60h 内完成管道对接并复风复产,对高炉生产影响较小,为炼铁厂实施节能降耗改造提供了可借鉴的实践经验。

在线改造增加一座热风炉对风温提高作用较大,并为其他 3 座热风炉依次在线改造提供了基础和条件。4# 热风炉投产后可实现对现有 1~3# 热风炉依次进行在线检修,即一座热风炉进行检修,其余三座热风炉运行,不影响高炉的正常生产。热风炉检修后可消除安全隐患,确保安全生产。

参考文献

[1]杨军,喻招文,余骏.韶钢 6 号高炉顶燃式热风炉改造实践[J].炼铁,2012,31(5):54-56.

[2]吴启常,张建梁,苍大强.我国热风炉的现状及提高风温的对策[J].炼铁,2002,(5):1-4.

[3]毛庆武,张福明,张建良,等.特大型高炉高风温新型顶燃式热风炉设计与研究[J].炼铁,2010,29(4):1-6.

[4]彭朝文.热风炉用耐火材料的使用探讨[J].耐火材料, 2013,47(6):473-475.

[5]李庭寿,张颐,魏新民,等.我国热风炉及耐火材料的技术发展与建议[J].中国钢铁业,2010,(11):23-29.