王德勇,何 亮

(甘肃酒钢集团宏兴钢铁股份有限公司,甘肃 嘉峪关 735100)

摘 要: 酒钢开展了 120 t 转炉底吹 CO2应用研究 ,分别从 CO2底吹对冶炼过程中钢水成分、炉渣、钢铁料消耗、冷却效应、终点自由氧含量以及 O2消耗的影响进行了探讨分析,碳钢 CO2在转炉底吹上的应用可有效降低生产成本、 提高钢水质量。

关键词: 转炉; 底吹; CO2 ; 炼钢

0 引言

酒钢碳钢薄板厂炼钢装备情况: 现有 3 座容量120 t 顶底复吹转炉,3 座 120 t 三相交流 LF 钢包精炼炉,1 座 120 t RH 炉、2 台常规连铸机、2 台薄板坯连铸机。

国内传统的碳钢转炉底吹气体的选择一般采用普通的 Ar、N2 等惰性气体进行底吹,部分特钢转炉采用 O2 作为底吹气体,一些特殊功能的转炉采用了天然气作为底吹气体。伴随碳交易的兴起,国内碳达峰、碳中和要求的提出,钢铁行业在CO2 资源化利用方面出现了一些研究成果,特别是北科大关于 CO2 在钢铁冶炼过程的理论研究,为在炼钢过程应用 CO2 提供理论支撑。结合 CO2 基本特性,围绕其在转炉底吹的应用展开研究。由于 CO2 作为一种气源在钢铁企业中多数尚不能实现自给,故此采用外购液态 CO2 进行供气,气体资源受到一定限制,顶枪流量大气体资源难以自持,底吹流量相对较小,故优先考虑在转炉底吹气体上进行应用。

1 试验基本条件

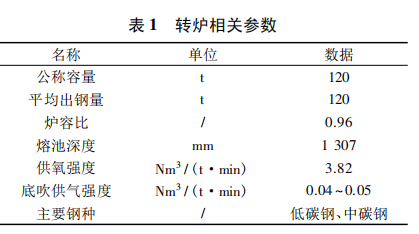

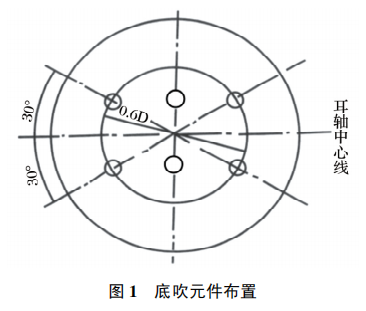

本次试验主要生产低碳钢和中碳钢,转炉基本情况见表 1。根据实际工况条件,常规工艺与试验工艺均采用 6 支底吹元件,布置在两个不同半径的分度圆上,如图 1 所示。本次试验使用 CO2气体浓度>99%,CO2槽车单次填装量为 25 t。

2 转炉 CO2 底吹工艺的应用效果及理论分析

2.1 底吹供气模式和供气强度选择

在正常的产品生产过程中根据成分变化,对底吹供气模式和供气强度做出调整。底吹CO2 的供气模式可分为不同的情况: ①开吹到出钢结束全程采用底吹 CO2 ; ②吹炼前期、中期、后期可根据不同的产品选择不同的 CO2 底吹供气曲线,供气强度可选择在脱碳期加大强度,吹炼末期降低强度; 具体可根据冶炼的产品要求选择不同的供气模式和供气强度。

2.2 CO2 冷却效应

CO2 在冶炼过中的主要反应如下:

CO2( g) + [C]= 2CO( g)

137 890-126.52 T ΔGθ <0

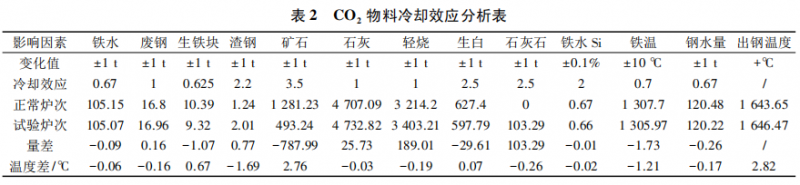

因该反应是吸热反应,故反应会使熔池温度有相应的降低。冷却效应分析见表 2。

根据冶炼过程中物料平衡及热平衡,依据本厂物料冷却效应进行热平衡量差分析; 出钢温度试验炉次比正常炉次高 2.82 ℃,综合计算得出 CO2 冷却效应为 12.22 ℃,考虑实际的偏差,CO2 的冷却效应不大于 15 ℃。

在计算过程中,在全铁水为冶炼原料的条件下, 炼钢过程的热量总收入与热量总支出的差值。由于CO2与熔池元素的反应为吸热或微放热反应,随着CO2喷吹比例的增加,CO2参与熔池反应带来的热量减少越多( 相比纯氧) 。因此,可以根据实际转炉熔池对热量的需求控制 CO2喷吹比例,为形成最佳供气方案和原料配比,为优化炼钢过程的炉料结构提供了思路和基础数据。

2.3 钢水主要成分分析

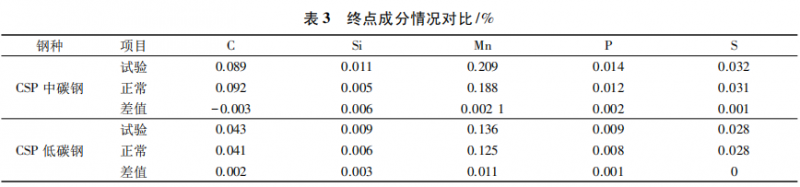

本次试验选取中碳钢、低碳钢分别对终点控制情况进行对比,见表 3。

2.3.1 P、Mn 的成分控制

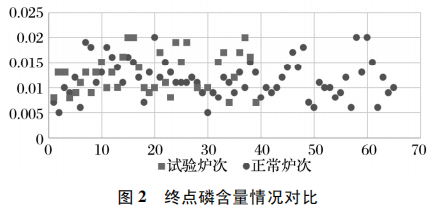

在入炉装入结构、铁水温度和成分基本一致的情况下,试验炉次与正常炉次相比钢水成分控制出现变化,试验炉次钢水终点残锰、钢水磷含量略有升高,主要是 CO2的氧化性低于 O2,造成钢水 Mn、P 的氧化弱于 O2。因此,选择 CO2 底吹时,可选择在吹炼的不同时期吹入 CO2,以获得不同的效果。如吹炼末期吹入 CO2 提高终点残锰含量以降低锰系合金消耗,吹炼末期停止吹入 CO2 用其它惰性气体代替可使终点磷含量进一步降低等,终点磷含量情况对比如图 2 所示。

CO2应用于转炉底吹时,有利于提高脱磷率,主要有以下三方面原因[1]: ①在吹炼前期,Si、Mn 与 O的反应将放出大量的热量,熔池温度波动较大,而当混入 CO2后,具有一定的吸热效应,会减少熔池中元素总的氧化放热量,对吹炼前期具有较好的控温作用,提供良好的脱磷热力学条件,有利于转炉熔池脱磷; ②吹入的 CO2与熔池元素反应均可产生 CO 气体,同时由于 2 体积的 CO2代替 1 体积的 O2,增大了吹入的气体量,气体量越大对熔池搅拌越强,提供良好的脱磷动力学条件,促进了脱磷应的进行; ③由于 CO2参与反应的控温作用,使转炉熔池温度较长时间处于利于脱磷的温度区间,脱磷期相对延长,使脱磷反应能够较为充分的进行。

2.3.2 碳的选择性氧化

在一定的总压条件下,当气相中 CO 较少而CO2较多时,C、P 选择性氧化的转变温度较低,此时实际冶炼温度低于转变温度,P 比 C 优先被氧化。当气相中 CO 较多,CO2较少时,C 比 P 优先被氧化。当吹炼终点接近脱碳临界值时,C 含量向反应界面的传质受到限制,CO 产生减少,此时钢水 O 含量上升,此时优先氧化 P。也可以认为此时脱碳临界值升高。

CO2( g) + [C]= 2CO( g)

137 890-126.52 T ΔGθ <0 (1)

CO2( g) +2 /5[P]= 1 /5( P2O5 ) +CO( g)

245+19.753 T ΔGθ >0 (2)

2.4 炉渣成分与辅料消耗对比分析

2.4.1 炉渣成分对比分析

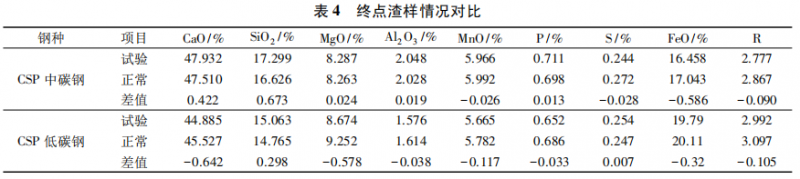

终点炉渣成分对比分析情况见表 4。

从表 4 对比可看出,试验炉次渣中炉渣 MnO、炉渣 R 均低于正常炉次; MgO、P 含量控制上,中碳钢试验炉次 MgO 与正常炉次相差不大,低碳钢试验炉次低于正常炉次,FeO 含量试验炉次低于正常炉次; 炉渣成分差异在可控范围内。

总体上炉渣碱度降低、渣中 FeO 降低的同时炉渣脱磷能力得到了提高,反应动力学条件改善是主要原因。

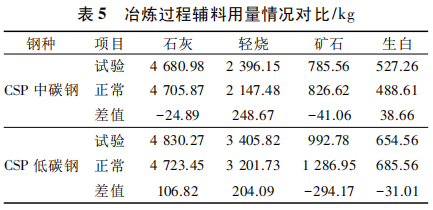

2.4.2 辅料消耗分析

本次试验采用 CSP 钢种,底吹 CO2 炉次与正常炉次装入未做调整,试验炉次与正常炉次装入制度基本一致。对辅料消耗情况分别进行对比,见表 5。

从表 5 可知,中碳钢试验炉次石灰用量比正常炉次石灰用量略低,低碳钢试验炉次石灰用量比正常炉次略高,轻烧白云石试验炉次总体比正常炉次多,矿石试验炉次吃入量相比正常炉次吃入量少。总体上辅料的变化与热量相关,就 CO2 的特性,因其搅拌强度增大,可有效降低碱度和总渣量,因此可按照降低轻烧白云石、石灰用量的方向进行辅料用量调整,为降低炼钢辅料成本提供了支撑。

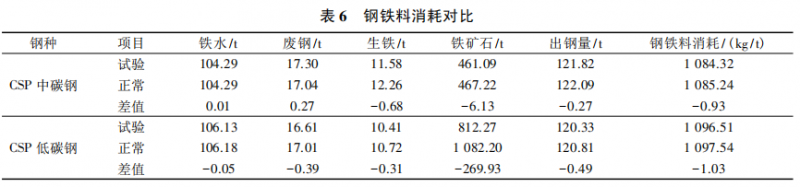

2.5 钢铁料消耗分析

根据不同的钢种冶炼情况,分别进行钢铁料消耗的分析,见表 6。

从表 6 可知,中碳钢底吹 CO2 炉次钢铁料消耗相比正常炉次降低 0.93 kg /t,低碳钢底吹 CO2 炉次钢铁料消耗相比正常炉次降低 1.03 kg /t。

根据炼钢粉尘蒸发理论机理,炼钢粉尘主要是由熔池高温引起的元素蒸发造成的,底吹 CO2使熔池产生 CO2( g) + [C]= 2CO( g) ,产生的 CO 气泡体积是吹入 CO2的 2 倍可加速熔池搅拌,CO2的脱碳反应是吸热反应,因而吹入 CO 均匀火点区和熔池温度; 同时,因搅拌强度加大,反应速率提高,降低了Fe 的氧化,烟尘中的损失相应减少。

在冶炼过程中,虽然搅拌强度加大,但冶炼过程中的喷溅明显降低,吹炼的稳定性明显提高,其原因是在炉渣表面性质不变的情况下,CO 气体体积增大利于气体的排出,因此,转炉的冶炼过程喷溅相应减少。钢铁料消耗的降低是由于转炉烟尘中的金属损失减少、转炉喷溅损失降低的结果。CO2 为钢铁料消耗指标降低提供了新途径。

2.6 碳氧积分析

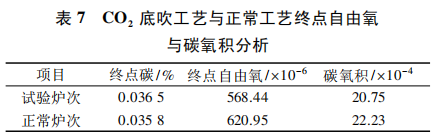

以 CSP 低碳钢碳氧积为例进行对比分析,CSP低碳钢选择同类钢种,转炉终点 C 含量为 0.035% ~0.04%的炉次进行对比,见表 7。

进行终点碳氧积对比,正常冶炼终点的碳氧积平均为 22.23×10-4 ,底吹 CO2 工艺下终点碳氧积为20.75×10-4 ,降低了 1.48×10-4 ,转炉终点的氧含量降低了 52×10-6 。总体上降低了钢水自由氧含量,降低了脱氧合金的用量,对钢水夹杂物的控制从源头上进行降低。

2.7 O2 消耗

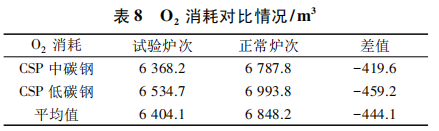

试验过程中 O2 消耗情况对比,见表 8。

从表 8 可知,各钢种 O2 消耗试验炉次相比正常炉次低,平均 O2 消耗每炉试验炉次比正常炉次低444.1 m3 。

底吹 CO2与底吹 Ar 炉次对比,底吹 CO2的搅拌强度增加脱碳速度提高,当到达吹炼终点时,同等 C含量的情况下,O2的消耗量降低,由于 CO2的弱氧化性,O2消耗随着 CO2用量的增加而减少。实际检测O2消耗试验炉次 O2消耗低于正常炉次 3 ~ 4 m3 ,供氧时间相应缩短 50~60 s。钢水终点碳含量一致的情况下,吹入 CO2 可有效的降低终点钢水过剩氧。

铁水C含量 1% ~ 4% 内CO2利用率最高达到89.8%,此后随着C含量逐步降低,C 含量在 0.1% ~0.5%,其利用率大幅度下降到59.2%,因此,为最大限度提高 CO2 的利用率,可加大吹炼前中期的供气强度,提高脱碳速率。

2.8 对炉底透气元件的影响

CO2与熔池中[C]、Fe 反应时吸热,与[Si]、[Mn]反应时放热。底吹元件如采用毛细管式透气砖,在吹炼前期透气元件不应暴露在钢水中,新炉开炉后在炉底透气砖上应快速形成炉渣保护层。

3 成本测算

转炉底吹 CO2适用于全部钢种的冶炼。可在钢铁料、辅料、合金、能源介质等方面降低成本,通过实践降低综合成本 6.06 元/t。

4 结语

⑴转炉底吹 CO2 适用于转炉冶炼的所有钢种,冶炼过程脱碳期的存在为 CO2 发挥其特性提供了支撑。

⑵根据冶炼产品的要求,用户可根据需求调整供气模式和供气强度。

⑶CO2 在转炉底吹上的应用可有效降低冶炼成本、提高钢水质量。

参考文献:

[1] 朱 荣.二氧化碳炼钢理论与实践[M].北京: 科学出版社,2019.