苑文乾

(中钢设备有限公司)

摘 要:针对常规的全常开控制模式和部分阀门连锁控制模式槽下除尘系统存在的问题,通过不断总结工程设计经验和现场操作经验等,设计人员提出了改进型槽下除尘点与工艺设施全连锁控制方案,并实际应用于某 1 080 m3 高炉工程中。应用表明,相比于全部为常开点的情况,除尘风量明显降低,节能节电效果显著。

关键词:高炉;上料;除尘;连锁

在高炉上料过程中,物料多次转运及筛分产生大量的矿物粉尘,不仅危害人体健康,而且容易引起工艺设备故障,降低工艺设备使用寿命。完善的除尘系统应当与工艺运行操作紧密联系,设计合理的除尘操作制度,保证除尘效果的同时,尽量降低系统对于能源的消耗,促进冶金流程向可持续方向发展。

1 槽下工艺及常规除尘系统设计

某 1 080 m3 高炉槽下上料系统槽下筛分配料工艺为分散筛分、分散称量的工艺流程,采取全常开控制模式。该矿槽共设置烧结矿槽 4 个,球团矿槽 3 个,焦炭槽 4 个,块矿槽及杂矿槽各1 个,总计 13 个储矿 ( 焦) 槽。

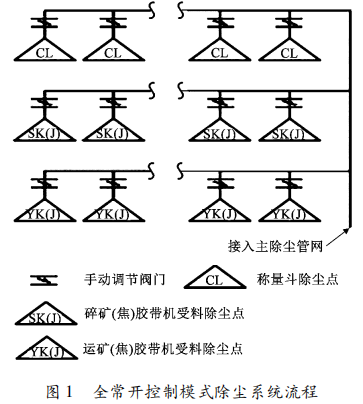

每个矿 ( 焦) 槽下设置 1 台环保振动筛。振动筛工作时,同时向碎矿 ( 焦) 胶带机及称量漏斗内进料。称量斗内的物料根据工艺放料要求,向运矿 ( 焦) 胶带进行卸料。因此,每个矿 ( 焦) 槽分别对应称量斗除尘点、碎矿 ( 焦) 胶带受料除尘点及运矿 ( 焦) 胶带受料除尘点 3处除尘点位,13 个矿 ( 焦) 槽下,总计 39 处除尘点。由于工艺设施分别在地面、3. 700 标高平台和 7. 000 标高平台分层布置,因此除尘管道同样分 3 层布置,各层分别汇总对应除尘点,设手动阀门平衡风量后汇总至除尘主管道,全常开控制模式除尘系统流程见图 1。

该除尘系统不考虑工艺设施同时工作的影响,所有除尘点仅设置手动阀门进行风量平衡调节。其优点在于: 管路与工艺设施均分层布设,便于管路敷设; 就近接入除尘点,管路较为平顺,转弯少,系统阻力低; 管道内流速较为恒定,除尘管网运行稳定。但实际工艺设施间断运行,即使工艺设施未工作,除尘点依旧抽吸除尘,导致除尘系统能源消耗较大。

2 除尘点全连锁控制需解决的问题

2. 1 明确工艺设施工作制度

由于高炉冶炼的不稳定性,上料系统处于不断动态调整过程中。当高炉冶炼负荷最高时,最多为 5 个矿物振动筛和 3 个焦炭振动筛同时工作; 当高炉生产负荷较低时,仅 1 ~ 3 个振动筛同时工作。同样,称量漏斗向运矿 ( 焦) 胶带卸料的点数在 1 ~ 8 个间变动。直接将手动阀门全部替换为自动化控制阀门,并与对应工艺设施连锁,会导致系统风量波动,整个除尘系统紊乱。

为了解决这一问题,在实践中普遍保留一定数量的除尘支管手动阀门,将槽下 30% ~ 60%除尘点阀门更换为自动化控制阀门,并与对应工艺设施进行连锁控制。此种做法虽然风量波动有所缓解,但是仍然难以满足各种工况条件下的除尘要求。积灰堵管以及流速过大磨损管道比全常开控制模式除尘系统更为频繁和普遍。同时为了保证高强度冶炼条件下的除尘效果,除尘设计能力一般为全常开系统的 90% 左右,整个除尘系统能耗降低效果不佳。有些工程将除尘风机电机配套变频器,经济地满足高炉生产负荷较低时的除尘风量。但是,过度降低除尘系统风量,反而增加了管路系统积灰的风险,不及时清理积灰,很可能引发除尘管道垮塌坠落事故。

2. 2 确保抽尘点除尘效果

工艺设施排料瞬间烟气量大,除尘阀门开启不及时,容易造成烟气外逸,污染工作环境。常规连锁控制方式为称量斗处除尘支管安装的自动化控制阀门与振动筛电机进行连锁,当振动电机收到启动信号时,该信号同时被阀门接收,此时阀门开启; 振动电机收到停止信号时,该信号同时被阀门接收,阀门延时若干秒后关闭。运矿(焦) 胶带受料点处的除尘阀门与称量漏斗底部排料闸板运行电机连锁: 排料阀开启排料时,信号同步传送至除尘阀门,除尘阀门同步开启; 排料结束后,排料阀收到关闭信号,除尘阀门同步接收关闭信号,并延时数秒后关闭。

这种连锁方式信号源明确,连锁简单。但是在振动筛启动瞬间以及排料闸板打开瞬间,产生大量烟尘,而除尘阀门全开需要 15 ~ 20 s,因此仍有烟尘不能被有效捕集而外溢。

2. 3 除尘管网的流量保持平衡

槽下近端与远端距离百米以上,除尘点阻力损失相差较大。传统手动全常开控制模式的除尘系统,通过调整除尘支管阀门开度,增加近端除尘支管局部阻力损失,使各支管阻力损失趋于一 致,以达到风量平衡的目的。常规设计中除尘阀门全部与工艺设施连锁的情况下,当最远端与最近端工艺设施同时工作时,则对应的除尘阀门同时开启,必然造成近端除尘支管流量超过设计值,将大量物料抽入除尘管道内,而远端除尘支管流量远低于设计值,无法有效吸收粉尘的情况。

在工程实践中,为了解决这一难题,一般采用两种技术措施。 ( 1) 手动常开阀门与自动化连锁阀门并用的方式,只对部分除尘支管采用自动化阀门连锁控制启闭,另一部分除尘支管设手动常开阀门,即部分阀门连锁控制模式。虽然能降低管网风量的波动,但是由于工艺设施运行的不确定性,部分支管道磨损和部分支管道积灰严重的问题仍比较普遍; ( 2) 每根除尘支管串接 1 个手动阀门和 1 个自动化控制阀门,分别用于调节支管局部阻力损失和连锁工艺设施。这种设计方案风量不平衡的问题大为改善,但是受限于工艺设施运行数量、运行点位的多重不确定性,风量失衡的问题仍然偶有发生。另外,串接两个除尘阀门,可能需要加长部分管道,容易造成支管道与混凝土结构梁或电缆桥架的干涉,管道布置存在一定困难。

3 槽下除尘点自动化全连锁控制的新思路

随着时代的发展与科技的进步,高炉上料系统的自动化程度不断加深,可编程逻辑控制器( PLC) 广泛应用于高炉上料的自动化控制系统中。笔者与炼铁工艺专业、电气自动化专业的多位同事及专家多次探讨与实践,提出了改进型高炉上料系统的槽下除尘点与工艺设施自动化全连锁控制的新思路。

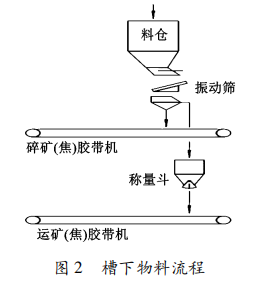

以某 1 080 m3 高炉矿槽为例,由于采用分散筛分、分散称量的工艺流程,料仓的物料流向见图 2。

该矿槽总计 13 个储矿 ( 焦) 槽,每个料仓的物料流向均相同,因此在设计除尘系统时,将每个料仓及其对应的工艺设施,如振动筛、称量斗、碎矿 ( 焦) 胶带机、运矿 ( 焦) 胶带机作为 1 个除尘单元进行考虑。整个槽下系统主体划分为 13 个除尘单元。

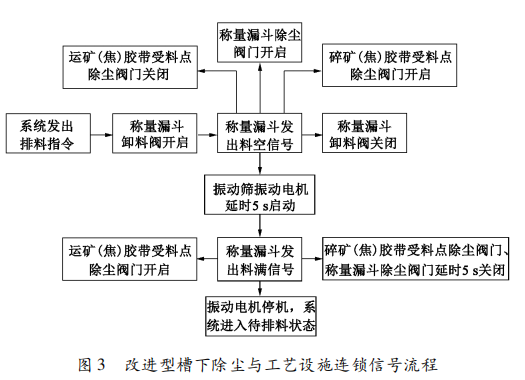

分析物料排料流程,可以发现工艺设施运行的一些固定规律特点。称量斗一般处于满料待排放状态,在接收到排料指令后,从卸料阀开启进行排料至称量斗料满进入待排料状态为 1 个完整的循环流程,即整个排料流程。该过程完全由PLC 进行自动化控制,顺序执行排料、筛分、待机过程。对于每个独立的除尘单元,运矿 ( 焦)胶带机受料点除尘与称量斗排料过程同步运行; 碎矿 ( 焦) 胶带机受料点除尘、称量斗除尘与筛分过程同步运行。由于排料与筛分按先后顺序运行,因此运矿 ( 焦) 胶带机受料点除尘与碎矿 ( 焦) 胶带机受料点除尘、称量斗除尘同样为先后顺序运行关系。根据以上分析,将槽下除尘与工艺设施运行统一进行连锁考虑,得出改进型信号连锁关系见图 3。

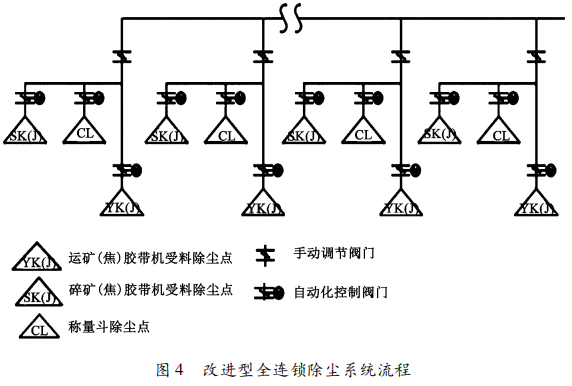

根据上述连锁信号流程,对传统常开除尘系统管网布置形式进行调整,改进型槽下除尘全连锁系统流程如图 4 所示。

改进型全连锁除尘系统,根据槽下矿 ( 焦) 槽数量,将整个槽下除尘系统划分为 13 个除尘单元,每个除尘单元包括 3 个除尘点,3 个除尘点分别设自动化连锁阀门,并根据图 3 所示信号流程与相关工艺设施进行连锁设计。每个除尘单元的 3 个除尘点汇总到 1 根支管道上,并设手动调节阀门。在每个除尘单元内部,实现了除尘点与工艺设施的连锁动作,保证了除尘设施与工艺排料、筛分设施的同步运行,提高除尘效果。而13 个除尘单元形成并列关系,通过支管道手动调节阀门平衡各自的阻力损失,以平衡各除尘单元的除尘风量。

根据图 3 所示的连锁运行关系,当工艺筛分系统完成筛分作业,称量漏斗进入待排料状态时,与筛分相关的两处除尘点自动化控制阀门延时关闭,同时运矿 ( 焦) 胶带机受料除尘点自动化阀门则开启。此时,称量斗处于待排料状态,胶带机受料点并无粉尘,而开启此处除尘阀门的作用为: ( 1) 有利于下次称量斗排料时瞬时粉尘的收集治理; ( 2) 保证每 1 个除尘单元内均有除尘风量,使得整个除尘系统在全连锁状态下,仍能保持除尘风量的恒定,避免除尘风量波动造成的管道磨损或管道积灰; ( 3) 近年环保要求,矿槽槽下均按照封闭处理,因此矿槽车间内仍需保证一定的除尘风量,以保证矿槽车间内的通风换气。

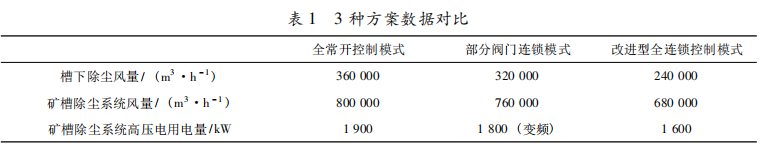

分别在全常开控制模式、部分阀门连锁控制模式、改进型全连锁控制模式 3 种方案下,计算槽下除尘风量、矿槽除尘系统风量、矿槽除尘系统高压电机用电量并进行对比,见表 1。

改进型全连锁控制模式比全常开控制模式,槽下除尘风量降低 33% ,矿槽除尘系统风量降低约 15% ,风机高压用电量降低 16% ,节能节电效果显著。同时,槽下除尘风管在连锁切换过程中基本保持了风量的平衡和稳定,既避免了局部流速过高磨损管道及局部流速过低管道积灰堵塞的难题,又可以取消风机变频调速装置,降低一次投资以及长期维护费用。

4 工程实际应用

将改进型全连锁控制方式应用于某 1 080 m3高炉矿槽除尘系统设计。项目投产 1 年,取得了良好的经济效益和社会效益。

( 1) 节能节电效果显著

相比厂区另一座现有 1 780 m3 高炉,矿槽除尘系统电耗降低 10% 以上。一般高炉区域除尘系统 10 kV 高压电用电量约占全厂高压电用电量的 15% ~ 25% 。高炉区域所有除尘系统高压电用量占全厂总用量的 16. 58% ,处于较低的水平,对于降低电气设施的一次投资费用起到重要作用。

( 2) 管网运行平稳

在切换过程中,改进型全连锁控制模式保持系统总体风量基本处于稳定状态,管网流速波动小,管道暂时无磨漏破损的情况。通过多个检修人孔的检查,管道积灰率总体保持在 5% 左右,远小于 15% 的设计积灰荷载。支架、吊架无明显变形,管网不存在积灰超载而断裂坠落的风险。

( 3) 自动化程度高

全部自动化控制阀门进入除尘系统 PLC,进行集中编程控制,并将系统运行画面远传至高炉主控楼操作台,整个除尘系统正常工况下为无人值守状态。当发生故障时,自动化控制阀门或除尘系统其他自动化部件可以在主控室进行声光报警提示,不仅能够使操作人员及时发现并处理故障点,而且大大降低了日常巡检的工作量。

同时,在设计、施工和投运过程中,仍有一些问题需要关注:

①除尘管网管路系统较为复杂,管网设计应注意与工艺设施、土建梁柱、电缆桥架的避让; ②系统连锁关系复杂,除尘工艺设计人员需要与电气自动化设计人员充分沟通,以便电气自动化设计人员能够充分理解连锁关系,并对 PLC进行正确的编程; ③全部连锁后自动化控制阀门启闭频繁,因此对连锁控制的自动化控制阀门质量要求高。

参考文献

[1] 闫新宏 . 西门子 S7 - 400H 冗余系统在高炉上料系统中的应用 [J]. 机械工程与自动化,2017, ( 2) : 185 - 188.

[2] 刘浩宇 . 高炉上料自动控制系统的设计 [D]. 沈阳: 东北大学,2015: 1 - 66.

[3] 夏伟 . 双指针上料矩阵在大型高炉中的应用 [J]. 河南科技,2014,( 3) : 101 - 102.

[4] 于成龙 . 基于 PLC 控制的高炉自动化上料系统的应用于分析 [J]. 自动化应用,2020,( 3) : 28 - 29.

[5] 季忠凤 . 天铁 6 号高炉上料控制系统程序设计与应用 [J]. 天津冶金,2013,( 3) : 44 - 50.

[6] 罗俊涛,曹延波,朱薛辉,等 . 涟钢 8 号高炉上料系统设计优化及应用 [J]. 金属材料与冶金工程, 2014,42 ( 6) : 30 - 34.

[7] 吴维双,戚波,刘菁 . 马钢 4 号高炉槽下供上料系统设计 [J]. 炼铁,2019,( 4) : 42 - 45.