杨利风

(承德钒钛新材料有限公司 工程公司)

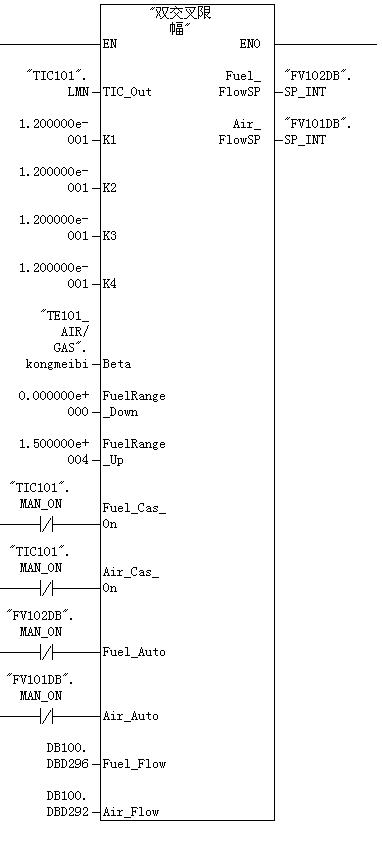

摘要:本系统控制理论先进,数学模型巧妙,计算机、PLC软硬件稳定可靠,测量、执行设备运行精确,可实现炉温自动控制,蓄热自动控制,炉膛压力自动控制,安全保护连锁控制。蓄热式加热炉的控制方法的基本原理是对加热炉的温度采用双交叉限幅串联PID控制,对加热炉的关键部件蓄热器采用定时定温换向法控制。能使炉内温度稳定,蓄热效果明显,既能节能降耗又提高产品质量。一般加热炉身产效率低,主要表现在:产出钢坯受热不均,影响轧出产品质量,炉中燃料时而不足,时而过剩,浪费燃料、污染环境,造成钢坯过度氧化。为了充分发挥蓄热式加热炉的优点,配套PLC采用双交叉限幅并联串级PID和燃烧换向的控制方法。

关键字:双交叉限幅;PID

1 工艺流程

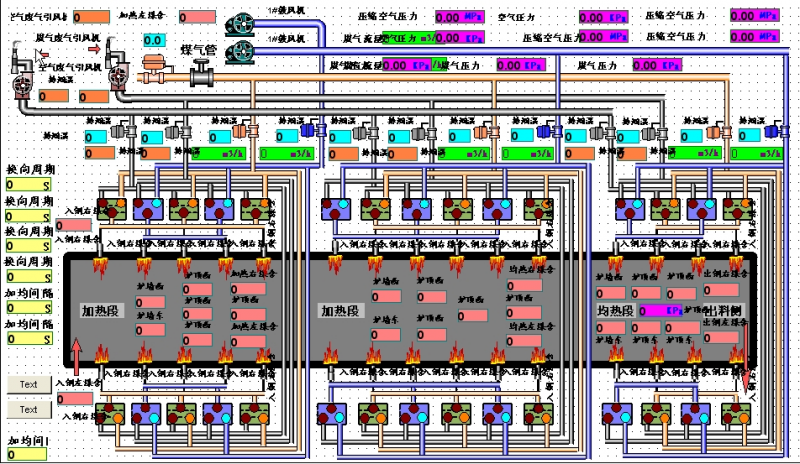

钢坯循序渐进地、均匀地加热所要求的温度,才能送到轧钢工序去轧制。为了实现上述目的,对钢坯分三个温度段进行加热,结构上加热炉分三段。钢坯第一步进入加热一段进行预热;达到一定温度后,到加热二段继续升温,在加热二段达到要求温度进入加热三段(均热段),均热段温度略低于加热二段,以便钢坯整体温度均匀。该加热炉采用双交叉限幅并联副串级控制的方法控制三个加热段的温度,虽然算法相对复杂,但控制效果好。

上图分为三段:加热一段、加热二段、均热段。

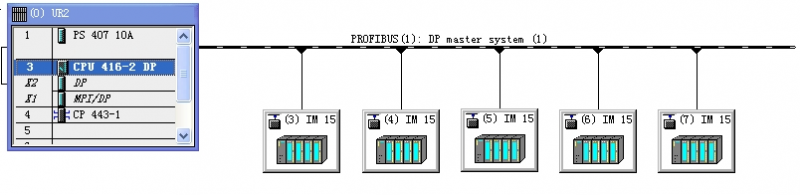

加热炉控制系统由控制计算机、PLC、执行器、传感器组成。控制器采用工控机控制、WINCC组态软件,以冗余1:2的配置方式对加热炉进行监控。PLC与计算机之间通过以太网进行网通信,可编程控制器采用西门子公司S7-400(CPU416),其中包括AI、AO、DI、DO以及分布式ET200M,下列是网络图。

执行器为带有定位器的电动调节阀、变频器采用西门子MM440控制鼓风机和引风机、高温检测传感器(测炉温)采用S型热电偶、中低温检测传感器(测炉温)采用RTD热电阻、流量测量采用压力变送器。

软件编程采用西门子STEP7进行编程,程序实现功能有:煤气调节阀的控制、加热一、二、均热段的炉温控制、排烟温度控制、煤气快切阀控制、和定时定温加热一段、二段、均热段换向控制。在这里最主要介绍的是炉温自动控制

2 炉温自动控制基本原理

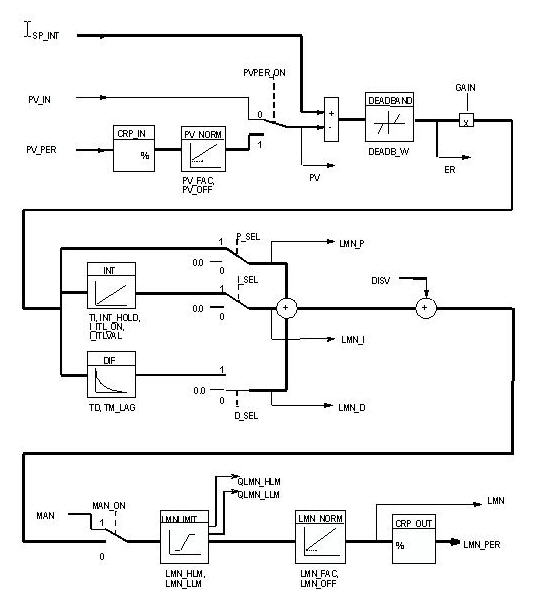

以炉膛温度调节器作为主调节、煤气和空气调节器作为副调节,煤气流量调节和空气流量调节并联再与炉膛温度调节组成串级调节回路。在温度调节器的输出端加高、低限幅器。防止系统超调等不稳定现象发生。温度调节器的调节输出,经过处理后分别作为煤气流量调节器和空气流量调节器的流量设定值。即将空气流量的实测值与空燃比1/β相乘,再乘以高低选限幅系数(1±K),作为煤气流量设定值的允许范围,调节煤气流量;将煤气流量的实测值与空燃比β相乘,再乘以高低选限幅系数(1±K),作为空气流量设定值的允许范围,调节空气流量。采用这种方法,既保证了空气和煤气流量的合理配比,又能使空气和煤气流量根据配比相互跟随,保证煤气流量和空气流量控制稳定,提高了抗干扰能力。

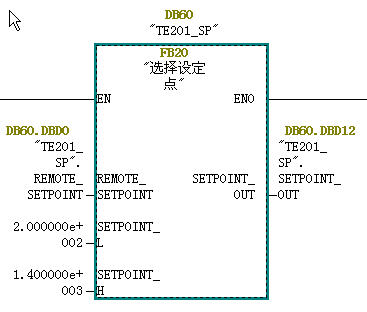

上述功能是炉温设定功能:TE201SP来自于画面WINCC的画面设定,均热段的温度设定为下限200,上限1400。下面是TE201SP在WINCC画面上的源。

根据此处进行均热段炉温的设定进行调节。

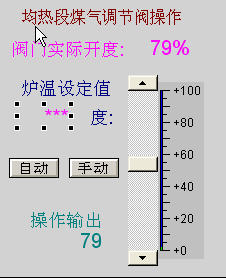

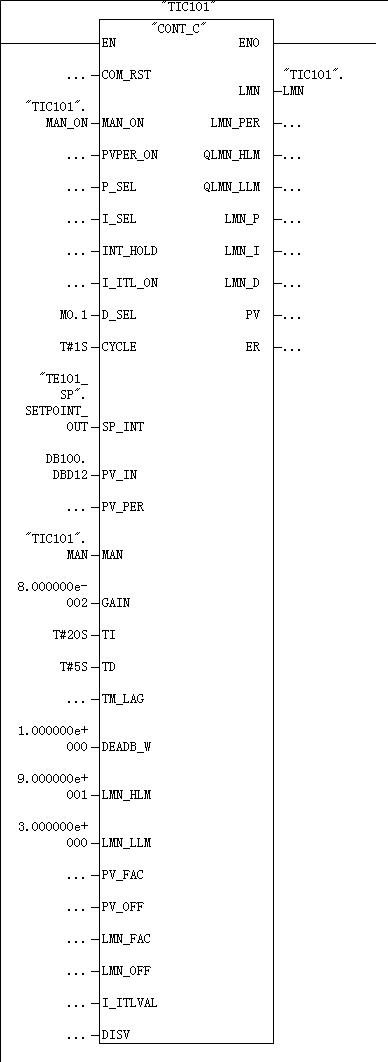

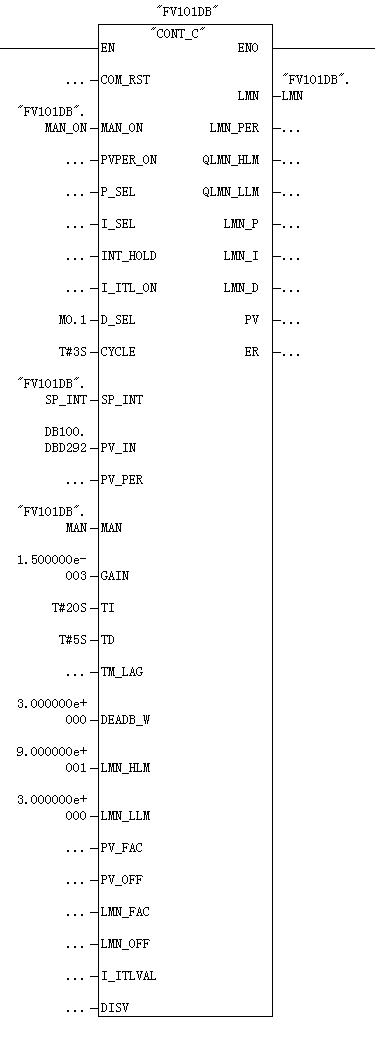

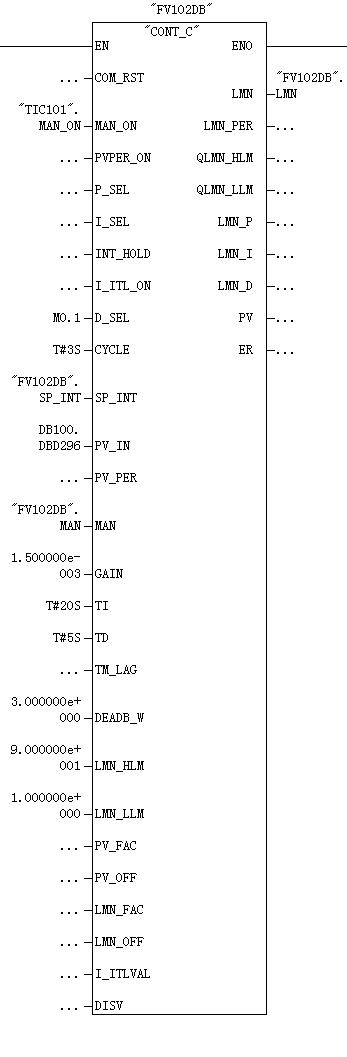

上述功能是PID调节功能图,下面是功能参数

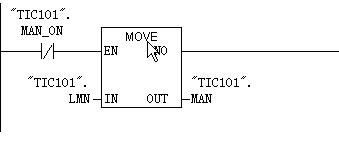

TIC101MAN_ON是手动调节的,操作源来自于画面。

当处于自动调节过程时,TE101SP加在PID调节器的给定通道,DB100.DB12来源于现场的热电偶的采集信号。比例设置为0.08,积分时间20S,微分时间5S

死区宽度为1,给定和反馈的差值不超过1时,视为在死区范围内,不进行调节。

增大比例系数P一般将加快系统的响应,在有静差的情况下有利于减小静差,但是过大的比例系数会使系统有比较大的超调,并产生振荡,使稳定性变坏。

增大积分时间I有利于减小超调,减小振荡,使系统的稳定性增加,但是系统静差消除时间变长。增大微分时间D有利于加快系统的响应速度,使系统超调量减小,稳定性增加,但系统对扰动的抑制能力减弱。有两个输出限幅下限是3,上限是90。

调节输出值给画面显示

该系统采用双交叉限幅并联串级的调节控制方式,上面是串级功能的实现。

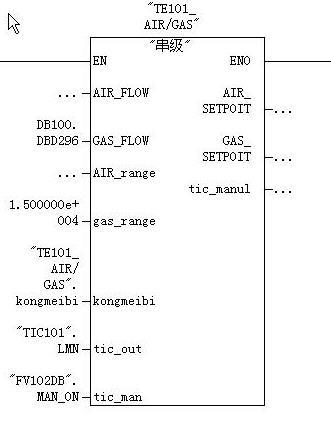

上述功能为双交叉限幅功能的实现,将空气流量的实测值与煤空比相乘,再乘以高低选限幅系数(1±K),作为煤气流量设定值的允许范围,调节煤气流量;将煤气流量的实测值与空煤比相乘,再乘以高低选限幅系数(1±K),作为空气流量设定值的允许范围,调节空气流量。

"FV102DB".SP_INT作为煤气调节阀的给定, "FV101DB".SP_INT作为空气调节阀的给定.

上述功能为阀门调节器的功能,DB100.DBD292是空气调节阀的反馈信号, "FV101DB".SP_INT是空气调节阀的给定,该值来源于双交叉限幅的输出.需要设置PID调节器的死区值,输出的上下限幅,以及手自动切换值.

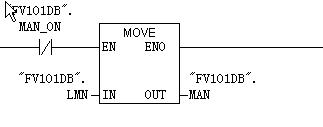

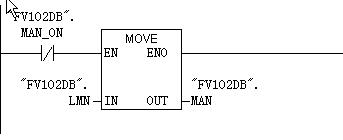

该值为阀门调节为自动时,手动值的显示值,为画面提供显示.

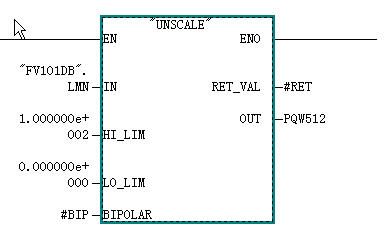

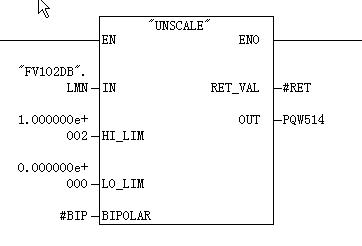

空气流量调节器的输出给AI模板进行输出对应的输出地址为PQW512.类似的还有煤气调节阀,调节器的给定值来源于双交叉限幅的输出,然后再给到煤气流量调节器的给定,反馈来自于现场煤气调节阀的调节器,进行比较后得出输出值,然后把输出值进行线形化后输出,对应地址为PQW514.以下为程序显示

线形化输出

3 结束语

炉温控制是非常重要的一个环节,双交叉限幅保证了煤气在正常和异常条件下都可以稳定的保证空燃比,以空气、煤气为辅控回路,实现了燃烧控制过程的经济、科学化。承钢二高线运用双交叉限幅控制炉温,运行稳定良好,为加热炉燃烧控制提供了有效的保障。