周茂伟

(常熟市龙腾特种钢有限公司 烧结厂 江苏 苏州 215511)

摘要:随着钢铁冶炼技术的发展和钢铁行业对绿色钢铁的追求,工艺设备的精细化水平各个企业都在进行变革提升,烧结矿生产作为高炉冶炼上道重要工序也在进行着科技的快速提升。烧结混合机是烧结生产过程中重要工艺设备,生产过程中混合机滚筒内壁容易产生粘料结壁,常熟市龙腾特种钢有限公司烧结厂针对混合机进料端粘料问题做了深入研究,技术人员自主研发了一种新型自重力橡胶柔性衬板,从本质上消除了混合机进料端粘料问题,并且投资少、见效快,安装维护方便,取得了良好的效果。

关键词:混合机;粘料;自重力橡胶柔性衬板

1 前言

随着国家对钢铁行业去产能化,绿色钢铁已经成为各个钢铁企业的追求。超低排放是目前众多钢铁企业迫在眉睫的首要工作。烧结矿生产作业是高炉冶炼上道重要工序,其工艺设备众多,物料倒运过程容易产生大量粉尘,是超低排放治理工作的重点。由于生产工艺设备和物料结构的特点,烧结矿生产过程中也容易发生设备工艺类事故,事故本身会产生大量漏料,不符合超低排放管控要求。

混合机是烧结矿生产过程中重要的工艺设备,负责将烧结配料室配置的混合料进行加水、润湿、混匀、造球。一般烧结厂均采用一次混合与二次混合相结合的工艺进行混料造球作业,有些单位甚至采取三次混合作业或者强力混合机工艺。江苏省常熟市龙腾特种钢有限公司烧结厂(以下简称龙腾特钢烧结厂)采取一次混合和二次混合作业,一次混合机、二次混合机均为∅3.6*16m圆筒混合机。混合机内部镶嵌由橡胶陶瓷衬板,生产过程中二次混合机几乎不粘料,一次混合机除进料口落料点外粘料也不明显。当烧结混合料由传送皮带输送进入一次混合机时,在混合机滚筒进料口落料点位置形成粘料,由于混合机连续运转,在生石灰与水的作用下层层叠加、越结越厚,最后导致混合机漏料,严重时需停机处理。在停机处理粘料过程中,容易发生粘料塌方事故,很多企业均不同程度发生过混合机粘料塌方安全伤害事故,严重制约工作人员的人身安全。因此,龙腾特钢烧结厂技术人员经过分析论证,自主研发了一种新型自重力橡胶柔性衬板,安装在混合机尾部落料点位置,取得了良好的效果。

2 混合机进料口落料点粘料原因分析

2.1 粘料产生的原因

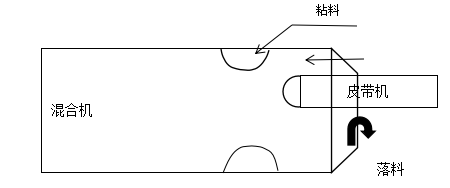

由于高炉冶炼所需烧结矿为高碱性烧结矿,根据工艺需要在烧结生产过程中需配加生石灰粉或轻烧白云石粉,为了在进入混合机前将生石灰粉彻底消化成消石灰粉末状态进行混料造球作业,一般在烧结配料室进行消化器加水作业。生石灰粉遇水后反应生成消石灰粉末或半粉半膏状态,在混料作业过程中起到粘结剂的作用。消化后的生石灰和其他物料在进入混合机时,在水与消石灰粉和其它粉状物料共同作用下,依靠落料产生的冲击力粘结在混合机滚筒内壁上,在混合机连续运转下在同一位置开始层层叠加,最终形成粘料“料圈”如图—1所示,随着“料圈”逐步升高,混合机进料口落料点位置滚筒内径越来越小,“料圈”阻挡混合料前移,最终混合料从混合机尾部产生溢流漏料。

图—1 混合机进料口落料点粘料示意图

2.2 粘料产生的后果

随着混合机落料点处粘料越来越厚,当“料圈”高度超过混合机进口“喇叭口”高度时,混合料将延进料口溢出混合机形成撒料,既增加了岗位人员劳动强度,还会形成环保事故。若在混合机运行过程中粘结块突然脱落,势必会堵塞混合机或下游皮带机下料口造成事故停机,严重制约烧结机生产率,并在组织清理物料恢复生产时存在较大作业强度。为了避免撒料和粘结“料圈”脱落发生生产或环保事故,需要定期停机组织清理粘料,仍然制约着烧结机生产率,并且在清理粘料过程中容易发生粘料塌方,严重威胁到操作人员人身安全。

3 消除粘料的措施

3.1 消除粘料的机理

由于烧结混合料中配加有生石灰粉,遇水消化后生成消石灰粉或膏状结构并且粘结性较强,混合机作业过程中连续旋转,消石灰粉或膏与其它矿粉颗粒粉末连续进入混合机,在落料冲击力作用下,混合料粘结在混合机滚筒壁上,随着混合机继续旋转,混合料层层叠加在同一位置,最终生成“料圈”。因此,若想消除粘料生成的“料圈”必须让混合机落料点位置给予混合料一个外力,使混合料还没粘结叠加前使其脱离混合机滚筒壁,粘料就不会形成了。

3.2 消除粘料的措施

为了消除混合机落料点位置粘料“料圈”,众多钢铁企业都采取了不同措施,有的单位采取内置刮刀清理粘料,但是需在混合机内安装工作梁,且工作梁上部也同步会产生粘料存在脱落风险和清理作业中的安全风险,滚筒内如果粘料过多与大梁接触后还会发生大梁移位脱落事故,造成长时间设备停机;有些单位采取在混合机落料点滚筒外壁上安装自重力振打锤,依靠伴随滚筒上行到最高点下降过程的自由落体,振打锤连续敲击混合机滚筒外壁,滚筒内壁粘料在振打锤敲击作用下,使其不具备粘结的条件。但是自重力振打锤的使用会损坏混合机滚筒结构,长期振打容易导致滚筒开裂,并且振打锤敲击滚筒壁时产生大量噪音,污染工作环境。而龙腾特钢烧结厂采用新型衬板抑制混合机落料点位置粘料,使用效果良好。

3.3 自重力柔性橡胶衬板

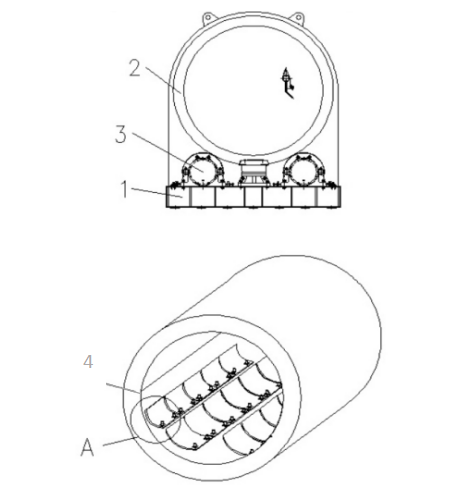

根据混合机粘料生成的原因和避免粘料的工作机理,龙腾特钢烧结厂技术人员经过论证,自主研发了一种新型混合机衬板。该新型衬板与行业传统衬板不同,行业内衬板一般为固定式衬板,其材质一般有尼龙材质、不锈钢材质、铸钢材质、铸铁材质和橡胶陶瓷材质等,不论何种材质衬板都通过螺栓和压板整体固定在混合机内壁上。而龙腾特钢烧结厂自行研发设计的新型衬板是一种柔软耐磨橡胶材质衬板,衬板为方形结构,边长600mm*600mm、厚度15mm。柔性衬板一端利用螺栓和压板固定在滚筒壁上,然后柔性衬板自由贴附在滚筒壁上,根据混合机滚筒落料点位置粘料面积确认镶嵌面积。使用过程中随着混合机滚筒旋转运行,当柔性衬板随混合机滚筒上行到最高点时在自身重力作用下衬板未紧固端下垂,下垂过程连同刚刚落在柔性衬板上的物料同步脱离混合机滚筒内壁,使混合料不再具备层层粘结的条件,因此粘料“料圈”得到了有效消除如图—2所示。

![]()

图—2

附图说明:1、混合机底座;2、混合机滚筒;3、混合机滚筒拖轮;4、混合机滚筒内壁;5、A为柔性衬板安装示意图

4 结论

常熟市龙腾特种钢有限烧结厂技术人员自行研发的自重力柔性橡胶衬板打破了传统衬板理念,更是打破了行业内治理混合机粘料从内部刮料或外部敲打为主的理念。该新型衬板具有制作方便、结构简单和安装、维护便捷的特点,并且从根源上消除了混合料粘结在滚筒壁上的条件,实施后效果显著,不仅消除了粘料、漏料给员工带来的高劳动强度,保障了设备作业率,更是消除了清理混合机粘料带来的作业安全风险。