仝兴武

(河北津西钢铁集团股份有限公司 河北津西 064300)

摘 要:津西2000m3 高炉炉腹、炉身部位 7 段、8 段、9 段冷却壁( 冷却壁为水冷镶砖球墨铸铁结构) 频繁出现超高现象且极其不稳定,最高温度达 718℃,直接制约着高炉强化冶炼及高炉寿命。通过采取对入炉料质量的管理,降低入炉粉末; 不断寻求最优装料制度和送风制度,最终冷却壁温得到了有效控制,高炉实现了高产、低耗。

关键词:高炉;球墨铸铁;冷却壁;温度

1前言

高炉冷却壁能有效地防止炉壳受热和烧红,直接制约高炉强化冶炼及一代炉龄时间,并维持高炉的安全生产。因此对于冷却壁超高问题必须采取应对措施控制冷却壁温度,使冷却壁热面温度低于铸铁相变温度( 铸铁相变温度 400℃ ) ,以防止冷却壁烧漏从而保护炉壳延长高炉寿命。

1. 1 监测系统

津西 2000m3 高炉于 2020 年 6 月 12 日点火投产,高径比 2. 522,属于矮胖型高炉,共 30 个风口,炉前 3 个铁成“Y”型布置。冷却系统为软水密闭循环冷却水系统由软水密闭循环系统、高压净环水系统组成。炉体冷却壁、炉底、风口大、中套冷却采用软水密闭循环冷却系统。炉腹、炉腰与炉身中下部铸铁冷却壁冷镶氮化硅结合碳化硅砖材质,如表 1,冷却壁供水系统分四区,冷却水管以竖向方式自下而上串接,每区支管水流量控制在 1330—1380m3 。

1. 2 问题

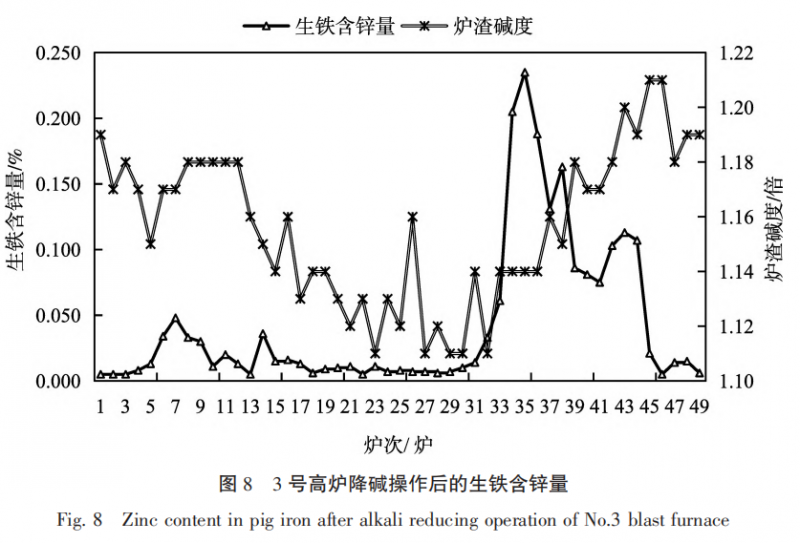

2020 年 12 月 18 日后因环保检查,烧结机限产,高炉入炉料配加部分落地矿; 炼钢事故对接铁影响; 21 日、23日高炉因换套休慢风 1314 分钟,对高炉整体指标影响较大。2021 年 1 月,通过高炉本体冷却壁在线监测系统显示,高炉本体 7 段、8 段、9 段冷却壁温度( 炉腹、炉腰部位) 开始出现超高现象( 大于 350℃ ) 且非常不稳定,如图1 所示。

1. 3 冷却壁温度超高对产量的影响

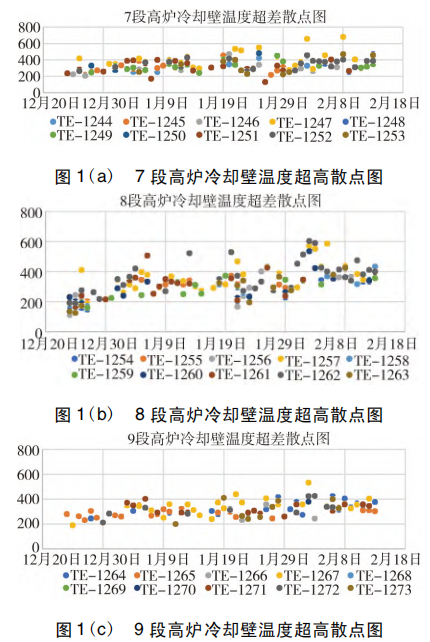

高炉本体 7 段、8 段、9 段冷却壁温度频繁超高,操作者为了保护冷却壁不被烧损,被迫采取控制氧量甚至控制风量的操作手段。产量指标受到了很大的损失,如表 2,因此分析冷却壁超高原因,从根本上解决超高问题,使高炉实现高产、低耗、长寿,才是研究的正确方向。

2 控制冷却壁温度

针对高炉冷却壁频繁超高导致各项指标下滑问题,公司、厂部多次组织专题会讨论,最终从装料制度、送风制度、热制度、造渣制度、入炉料管理及炉前出铁组织六方面制定了切实可行的调整措施。

2. 1 调整送风制度

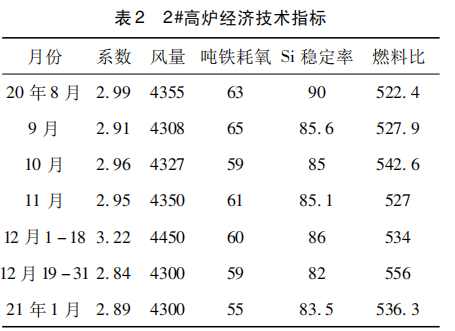

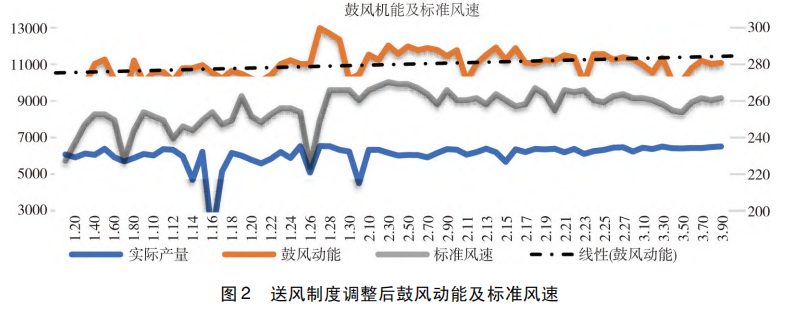

送风制度调整以加长风口长度( 1#610mm 变 630mm、17#590mm 变 630mm、29#610mm 变 630mm) ,缩小送风面积提高鼓风动能及风速,来吹透中心,压制边缘气流,维持高炉顺行的思路,高炉经过 1 月 14 日、1 月 26 日两次休风调整风口套尺寸,如表 3 所示,送风面积缩小 0. 0079m2,鼓风动能及风速均有提高,如图 2 所示。

2. 2 调整装料制度

高炉合理的装料制度有利于炉内煤气分布,改善矿石与煤气接触条件,提高煤气利用率和矿石的间接还原度,可降低焦比,有利于高炉生产稳定顺行。

津西根据入炉料质量及高炉冷却壁超差现象,调整以炉况顺行为原则,适当发展中心抑制边缘为思路分阶段调整布料角度,料线也由正常 K: 1. 5m,J: 1. 3m 做了相应调整。

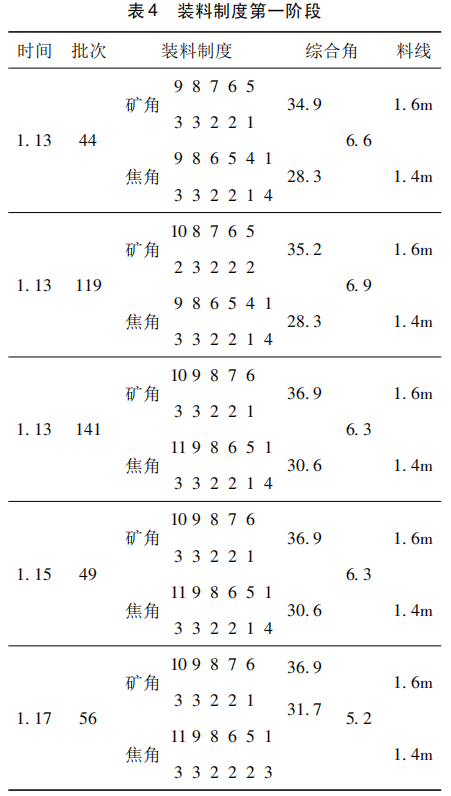

第一阶段装料数据参见表 4。

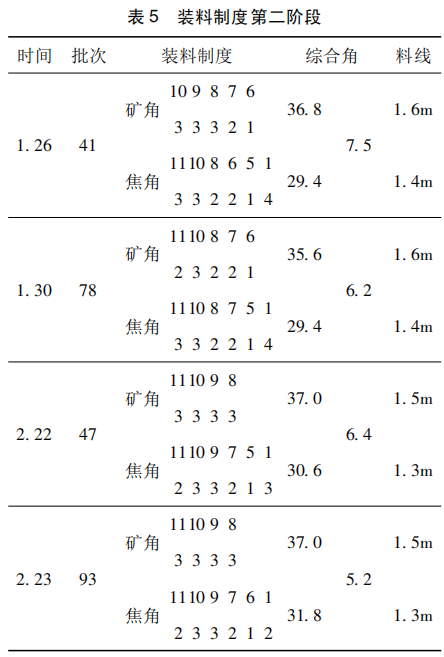

第二阶段装料数据参见表 5。

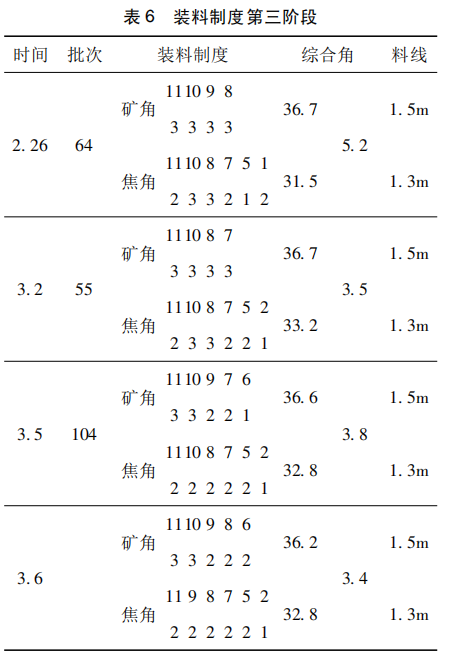

第三阶段装料数据参见表 6。

2. 3 热和造渣制度

高炉炉温及渣碱度的不稳定必然使软熔带发生变化,易引起渣皮脱落、静压波动,最终导致高炉煤气流失常,冷却壁温度升高。

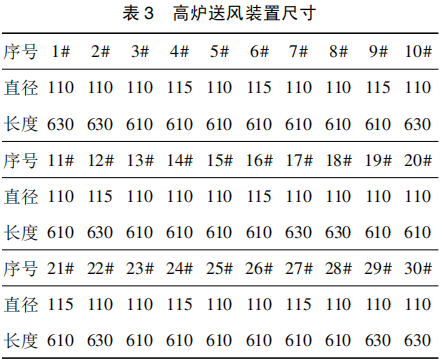

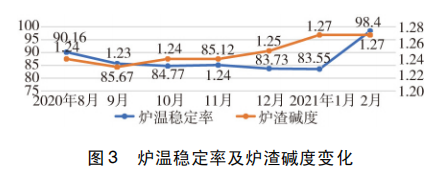

为了保证高炉热制度和造渣制度的合理、稳定。经研究讨论决定以生铁含硅 Si: 0. 2 - 0. 4% 稳定率≥85% ,碱度 1. 25 ± 0. 03% ,物理热≥1480℃ 为操作方针; 综合负荷以提前、适度、准确的调剂手段为原则做到量化调剂,精准调剂。炉温稳定率最终提高至 98. 4% ,如图 3 所示。

2. 4 入炉物料质量控制

2. 4. 1 优化配矿

从配矿角度,优化烧结矿配比,逐步降低各种除尘灰用量比例,( 1 月 18 日是从 4. 5% 减到 3. 5% 2 月 19 日, 由 3. 5 减到 2% ) 减少碱金属带入量,提高烧结矿质量,不断满足高炉生产要求。

2. 4. 2 加强入炉料筛分管理

卷扬定期对槽下振筛调节振幅,在保证高炉料线前提下,保证最小过料量,筛透入炉料; 高炉控制好槽下料流和料层厚度,保证筛净筛透确保 0mm ~ 5mm < 3% ; 工长定期清理振筛筛板,杜绝糊筛现象。

2. 5 炉前出铁组织

为保证炉内渣铁及时出净,给活跃炉缸创造条件。车间提出三个铁口轮流“零间隔”出铁的组织模式。并严抓炉前基础工艺操作管理,打泥按标尺稳定打泥量,维护好铁口泥套,校正好铁口中心线,杜绝堵口跑泥现象,稳定铁口深度 3300mm 以上,实现放风堵口事故为“零”,为炉内稳定顺行提供外部条件。

3 调整效果

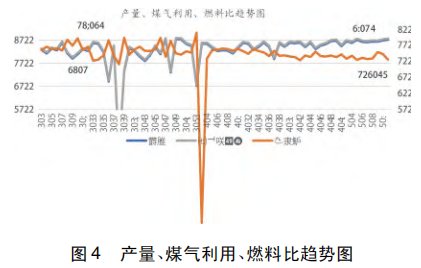

经过 2 个月从装料制度、送风制度、热制度、造渣制度、入炉料管理及炉前出铁组织六方面进行调整后,2#高炉中心气流强劲有力,边缘气流稳定,煤气利用由 46 提升至 48. 52% 。

高炉顺行得到了保障,产量及燃料消耗指标对比 1 月份均有提升,如图 4 所示。

4 结论

( 1) 高炉对装料制度的每次调整必须经过 8 个冶炼周期,再做下一步调整,做到微调,逐步取消中心加焦。以发展中心气流为原则,兼顾边缘气流,两股气流互相匹配。

( 2) 高炉送风制度的调整,要保证合理的鼓风动能及风速( 此次调整鼓风动能 12000N·m/s,风速 260m/s) ,来吹透中心维持高炉顺行。

( 3) 高炉要控制较高的炉温稳定率及合理的炉渣碱度,避免炉温波动带动软熔带变化,进而稳定渣皮,减少冷却壁温度超差。