石教兴1,代定明2,杨军3

(1.四川德胜集团钒钛有限公司技术中心,四川 乐山 614900)

(2.四川德胜集团钒钛有限公司炼钢厂,四川 乐山 614900)

(3.四川德胜集团钒钛有限公司炼钢厂,四川 乐山 614900)

摘要:四川德胜80t提钒转炉“一顶二”,即一个提钒转炉对应两个半钢冶炼转炉,提钒转炉存在提钒消铁任务重提钒比例高导致的护炉时间不足的问题,同时由于钒渣中酸性物质SiO2含量高,加剧对炉衬镁碳砖的侵蚀。为了尽可能提高产钒率,提钒冶炼过程对温度控制比较严格,需要加入生铁块对炉温进行调整,提钒炉前大面加入生铁块过程中对炉衬机械损伤严重再加上高温铁水对转炉大面冲刷侵蚀频繁等原因,必须对提钒炉炉衬较薄部位进行及时补炉操作以防止炉衬侵蚀恶化。在如今快节奏的生产效率大环境下,连铸中包的使用时间较长,转炉补炉需要的烧结固化时间可能会使转炉炼钢生产中断,因此只能在连铸换组生产时进行补炉,如果连铸没有换组就无法补炉,特别是炉役后期,这种情况更加突出。通过提高砌筑质量、优化工艺操作及加强炉况维护等措施,提钒转炉炉龄稳定在10000炉以上。

关键词:侵蚀;机械冲刷;溅渣护炉;挂渣能力

1 引言

炉龄是衡量转炉生产水平的一项综合性技术经济指标,提高炉龄可以提高生产效率,降低生产成本。提钒转炉炉龄主要是指炉膛内炉衬砖的使用寿命,通常是以炉为单位计算。

自20世纪90年代中国钢铁企业引入美国的转炉溅渣护炉工艺技术以来,国内各钢企公司结合自身的生产实际情况自主开发了各种炼钢炉溅渣护炉技术且取得较好的冶金效果,炼钢转炉炉龄最高可达35000炉,多数钢厂平均炉龄超过10000炉,主要是在氮气溅渣前进行调渣,将炉渣中MgO控制在10±1%,FeO的含量控制在10-15%,确保炉渣既容易溅起又具备挂渣能力。

然而,对于提钒转炉而言,其生产具有特殊性,生产的钒渣熔点高、含钒高、含MgO低,炉渣流动性差,溅渣时挂渣困难,难度比炼钢转炉大。国内攀钢、承钢在提钒转炉溅渣方面研究攻关多年,对钒渣进行调渣改质使其具备良好的溅渣和挂渣能力,目前改质工艺仍在优化中。

四川德胜新建设的4号1250m³高炉自2022年12月投产以来,80t提钒转炉每天需面临日产8000t铁水的提钒任务,同时随着连铸长寿命中包应用以来,连铸中包的使用时间越来越长,转炉补炉需要的烧结固化时间可能会使转炉炼钢生产中断,因此只能在连铸换组生产时进行补炉,如果连铸没有换组就无法补炉,特别是炉役后期,这种情况更加突出。

2 炉衬损毁机理及钒渣特点

2.1 提钒炉炉衬损毁机理

一般认为‚炉衬毁损的原因是机械冲刷、高温熔损、化学侵蚀和收缩剥落四个方面。炉衬各部位受上述四个方面的损坏程度不一。提钒终点温度较低(1330~1430℃)‚高温热损的程度较小。

(1)兑铁侧因受到铁水和生铁块冲击较大‚较早即出现凹坑。

(2)炉底和炉身渣线附近受到炉渣的侵蚀严重‚因提钒需要加铁氧化物做冷却剂来调节温度‚初期渣是以铁质渣为主‚其(FeO)含量可达50%。铁质渣对镁碳砖中的碳氧化严重‚失去了碳的砖强度降低‚随即被金属液体或气流冲刷毁损。

(3)炉身耳轴侧维护困难‚又挂不上炉渣‚是整个炉衬最薄弱处。对炉身残砖岩相分析表明‚原砖层与渣化层的过度层很小。提钒炉气温度低‚对炉帽部位损坏较轻。

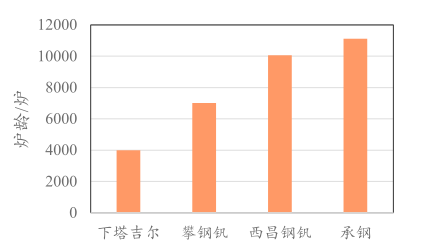

目前国内提钒转炉炉龄已达到国际领先水平,但远低于炼钢转炉,部分钢企提钒炉炉龄控制水平如下:

2.2 钒渣特点

对于提钒转炉而言,由于冶炼时间短、温度低、渣中低共熔物成分少,导致钒渣熔点高、含钒高、含 MgO 低,溅渣时挂渣困难,难度比炼钢转炉大。

(1)渣系不同:炼钢转炉与提钒转炉工作时炉内的冶金条件不同、氛围相反;提钒转炉炉衬的侵蚀速度要快于炼钢转炉。由于钒渣(FeO-SiO2-V2O3-TiO2系)与转炉钢渣(CaO-SiO2-FeO 系)渣系的截然不同,导致二者对转炉碱性炉衬的侵蚀以及溅渣护炉的物理化学规律有本质区别,在炼钢转炉上成熟应用的溅渣护炉技术不能简单照搬移植用于提钒转炉,钒渣指标如下表1:

(2)钢渣MgO 8~l4%,而钒渣MgO ~4%,且非人为加入。

(3)炼钢终点温度~1650℃,提钒终点温度~1380℃。

(4)钒渣中含有大量V2O3 和TiO2(总量>25%)。

表1:钒渣指标

|

编号 |

CaO% |

Cr2O3% |

MgO% |

MnO,% |

P% |

S% |

SiO2% |

Tfe% |

V2O5,% |

MFe |

|

样1 |

2.525 |

7.054 |

1.414 |

6.24 |

0.087 |

0.046 |

19.64 |

18.75 |

17.46 |

26.79 |

|

样2 |

2.522 |

7.335 |

1.621 |

4.512 |

0.132 |

0.063 |

17.64 |

21.10 |

15.52 |

29.97 |

|

样3 |

1.435 |

8.477 |

1.731 |

4.163 |

0.078 |

0.053 |

19.48 |

21.53 |

16.08 |

26.68 |

|

样4 |

1.636 |

7.586 |

1.827 |

4.815 |

0.07 |

0.044 |

19.45 |

21.50 |

16.56 |

26.88 |

|

样5 |

2.886 |

6.203 |

2.164 |

4.913 |

0.107 |

0.049 |

20.50 |

19.87 |

16.36 |

27.10 |

|

样6 |

2.28 |

7.695 |

2.409 |

5.608 |

0.083 |

0.047 |

20.09 |

19.96 |

14.42 |

27.97 |

|

样7 |

1.874 |

9.336 |

2.304 |

4.732 |

0.083 |

0.058 |

20.85 |

20.89 |

13.48 |

26.92 |

|

样8 |

2.498 |

7.458 |

2.497 |

6.205 |

0.076 |

0.044 |

19.26 |

19.10 |

15.41 |

27.91 |

|

样9 |

3.532 |

7.037 |

2.098 |

5.413 |

0.108 |

0.056 |

18.58 |

19.31 |

15.32 |

28.98 |

|

样10 |

2.535 |

6.599 |

2.609 |

6.206 |

0.095 |

0.047 |

20.98 |

18.92 |

14.90 |

27.21 |

|

平均 |

2.3723 |

7.478 |

2.0674 |

5.2807 |

0.0919 |

0.0507 |

19.65 |

20.09 |

15.55 |

27.64 |

3 提高炉龄的措施

3.1 加强砌筑质量,提高基础炉龄

转炉炉衬的砌筑质量是炉龄的基础。砌筑时严格执行砌筑规程和技术标准,遵循“靠紧、背实、填严”的原则,砖与砖尽量靠紧,砖缝要小于等于 1mm,上下的缝隙要小节等于 2mm,但必须预留一定的膨胀缝;缝与间隙要用不定形耐火材料填实、捣紧;绝热层与永久层之间,永久层与工作层之间要靠实,并用镁砂填严。在炉役前期是在工作层上提钒冶炼,主要观察炉膛内的衬砖是否有异常,基础炉龄提高500-1000炉。

3.2 优化工艺操作

(1)应用大出钢口技术,减少泡炉时间。为加快提钒转炉冶炼节奏,将80t提钒转炉的出钢口内径由原来的160mm扩大到180mm,且平均出钢时间由原来的3分20秒降低至2分30秒,进而使得在工艺路线:脱硫→转炉提钒→半钢冶炼未改变的前提下,平均出钢温度由1385℃降至 1380℃左右,进一步缩短提钒炉冶炼周期,达到≤14min/炉的目标,减少了泡炉时间。

(2)大力推行SiO2调渣技术,推行“稠渣”操作方法,开发通过压制工艺制作的复合球代替了氧化铁皮+石英沙,稳定钒渣(FeO)和(SiO2)含量‚减少钒渣对炉衬的化学侵蚀。

(3)生产组织优化,提钒转炉炉龄进入到中后期,启用炼钢转炉“替补”进行提钒生产,保证扣补时间。同时采用“炉底升降”维护方法,缓解因维护方式单一对炉衬寿命的影响。针对提钒转炉炉底情况及液面高度,及时调整操作,认真执行枪位操作和供氧制度,避免提钒转炉炉底长高、降低现象发生。

(4)加快冶炼节奏,保证炉衬热稳定性‚减少因热胀冷缩引起的表层剥落。补炉前提高终点温度‚扣补到位后不动炉烧结30-90分钟。扣补在炉役中期开始进行‚逐渐加大力度,对扣补不到的地方必须采用喷补。针对提钒炉衬表面温度低的特点‚开发了专用的低温喷补料‚一般在炉衬可能掉砖时开始喷补。

(5)优化氧气结构,开发提钒专用的“339型”氧枪喷头‚减少了氧气射流对炉身的机械冲刷。“339型”氧枪喷头夹角减小‚喷孔数目减少‚加强了溶池搅拌‚降低了过程升温速度‚钒渣、半钢质量和炉龄都得到了提高。

3.3 加强炉况维护

(1)提钒炉长加强炉况点检工作,使用热成像仪测量炉底、前大面、出钢面、熔池两侧、出钢口周围等区域炉壳温度,初步判断炉况,通过交接班测量炉底,准确判断炉况,保证炉体安全运行。

(2)补炉操作时,由提钒炉长先确认炉体的侵蚀情况,再根据薄弱位置制定贴砖补炉的方式,采取贴砖或加大面补炉料的方式补炉。有明显凹坑时,要用补炉砖将凹坑填平再投补一层大面料烧结;没有明显凹坑时,用大面料投补温度较高区域后烧结。补炉砖或补炉料一般控制1-2吨。先补出钢面后补前大面,补炉方法采用堆补、贴补、喷补等方式结合。堆补料要散开推平,贴补要由里往外,自下而上;喷补的重点是填缝,喷补过程中要不断转动喷枪,避免炉衬局部过冷。

(3)补炉完毕,应快速烧结,使用氧气、煤气进行烘烤。烘烤时,不得使用带油污的胶管及钢管进行烧出钢口、烧炉口等。操作前确认管子不漏气,管路畅通,胶管与钢管插接严密,并用专用卡子紧固,手不得握在接头处,使用完毕,先关气后撤管子。烘烤的标准是停气后,表层不能再冒黑烟。

(4)在炉役前期,主要是观察炉膛内的衬砖是否有异常;炉龄到了2000多炉后,对炉膛前后大面重点部位实施“少料薄补”;到炉役中后期,定期使用激光测厚仪测定残砖厚度,根据所测定残砖厚度确定补炉料的加入数量及烘烤时间,重点部位进行1次扣补、3次喷补;除了每班扣补、喷补之外,每天早中晚还要对炉况进行检查确认,发现异常及时安排处置,做到“炉膛上不见砖,在辅料上提钒”。

4 生产实践的效果

提高砖的质量及砌筑质量为提高炉龄打下了基础,提钒操作制度的优化和加强维护进一步提高了炉龄,采用Lacam激光测厚对提钒转炉炉役后期炉衬数据(炉龄9000炉)如下:

(1)炉帽:前帽炉350mm左右,后炉帽260-320mm,上下河炉帽较厚450mm左右;

(2)炉腰:前炉腰250-280mm,冲击区260mm左右,后炉腰350mm左右,上下河炉腰300-400mm;

(3)熔池:前熔池250-300mm,冲击区向下渣线位置200mm,后熔池渣线位置220mm,上下河熔池240mm。

(4)炉底:中间位置400mm左右。

5 结论

通过严格执行砌筑规程和技术标准加强砌筑质量,进一步优化提钒操作制度,中后期定量化监测与跟踪对转炉炉衬损伤,确立了针对性的炉衬维护方案,可基本实现全炉役不进行大的补炉作业,提钒炉炉龄可达到9000炉以上。

参考文献

[1] 陈文波,鲁兴武,韩晓龙.浅谈溅渣护炉技术对炉寿命的影响[J].甘肃冶金,2014,36(1):21-22

[2] 文永才,董履仁.攀钢半钢炼钢转炉溅渣护炉技术研究[J].钢铁,2003,38(2):16-18.

[3] 富志生,转炉炉衬维护技术现状与发展趋势[J].甘肃冶金,2021(1),24-27

[4] 高剑辉,转炉提钒工艺对钒渣质量的影响[J],金属世界,2008,(4):8-11

[5] 张大德,张玉东.攀钢转炉提钒冷却制度的确立[J].攀钢技术,1999,2(3):11-15

[6] 黄道鑫,提钒炼钢[M].北京:冶金工业出版社,2000.