王晓婷1 郭喜明2

(1.山西新泰钢铁有限公司 山西介休032000;

2.阜新达诚科技有限公司 辽宁阜新123000)

摘要:本文介绍了高炉料罐均压煤气湿式全回收工艺,重点介绍了山西新泰钢铁集团有限公司4#(1250m3)高炉、安徽省贵航特钢有限公司2#(1080m3)高炉、芜湖新兴铸管有限责任公司3#(1280m3)高炉和山西晋城福盛钢铁有限公司3#(1580m3)高炉应用高炉料罐均压煤气湿式全回收技术生产实绩。

关键词:高炉;料罐均压煤气;湿式全回收;节能环保

0 引言

当前,国内外料罐均压煤气回收工艺从除尘方式可分为干式布袋除尘回收工艺和湿式除尘回收工艺,从回收率可分为部分回收工艺和全回收工艺。随着钢铁企业环境治理工作和挖潜增效工作的深入开展,高炉料罐均压煤气回收是企业环保必须治理之项目,尤其是全回收是最终必然选择,各企业应结合自身基础条件选择湿式除尘全回收工艺或干式布袋全回收工艺,但为了保证系统稳定运行,湿式除尘全回收工艺是较理想的工艺路线。

阜新达诚科技术有限公司在高炉料罐均压煤气回收,尤其是湿式除尘全回收技术领域是国内一流水准,具有自主知识产权,且具有多个应用实绩和在建工程。是钢铁企业料罐均压煤气回收的首选单位。

阜新达诚科技术有限公司研发的“一种高炉料罐均压煤气湿法除尘回收装置”,于2020年8月19日在山西新泰炼铁厂4#(1250m3)高炉投用,于2021年3月16日在安徽省贵航特钢有限公司2#(1080m3)高炉投用,于2021年4月28日在芜湖新兴铸管有限责任公司3#(1280m3)高炉投用,于2021年5月9日在山西晋城福盛钢铁有限公司3#(1580m3)高炉投用。投用后都实现了料罐均压煤气全回收,消除了传统高炉料罐均压煤气回收技术最后必须排放料罐残存煤气“冒烟”的问题,同时克服了料罐均压煤气温度低于露点时布袋除尘器无法正常工作的问题。通过生产实践证明,本料罐均压煤气湿式全回收技术的净煤气含尘量在5.0mg/Nm³以内、料罐均压煤气总回收时间(含阀门开闭时间)缩短到13S以内,回收结束后料罐压力为零,实现了节能环保的预期效果。

1 高炉料罐均压煤气湿式全回收工艺简介

1.1国内外现状

国外在上世纪七八十年代,前苏联、日本等国即有对均压放散工艺优化的尝试,并投入工业生产[1]。其中由日本石川岛播磨重工业公司研制成功,在鹿岛厂1#高炉投人使用的均压回收设备,更是获得了日本1980年节能设备优秀项目奖[2]。国内在上世纪九十年代,当时的重庆钢铁设计院公开了一种利用引射器、文氏管除尘器和脱水器构成的湿法煤气回收系统的专利[3],但未见其工业运行报道。

近年来,公开报道的资料大部分介绍的为“自然回收”应用实绩或提出了全回收设想。比如论文《承钢2500m3高炉热平衡测算与节能探讨》[4]和论文《高炉料罐均压放散煤气净化回收技术研究》[5]都介绍了“自然回收”应用实绩,论文《绿色高炉炼铁技术发展方向》提出应当进行全回收[6],没有指出怎么实现全回收。

针对以上问题,业内研究人员进行了理论研究,提出了气囊法、引射法和气体替换法等新的料罐均压煤气回收的方法[2],并对以上3种方法进行了比较,但也未见其工业运行报道。

1.2阜新达诚科技有限公司技术简介

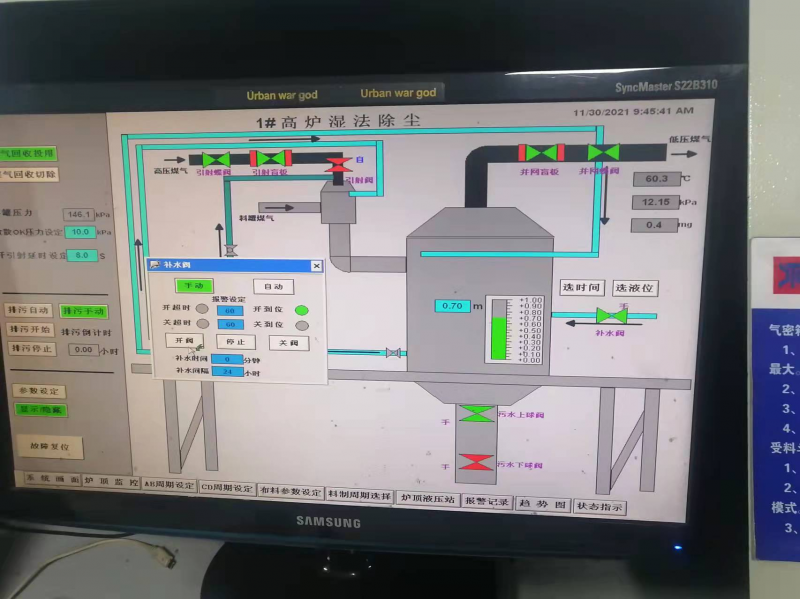

我们设计了一种高炉料罐均压煤气湿法除尘回收装置,这种装置解决了高炉料罐均压煤气排压时向外放散煤气的问题,同时也解决了布袋除尘器当煤气温度低于露点时便无法正常工作的问题。

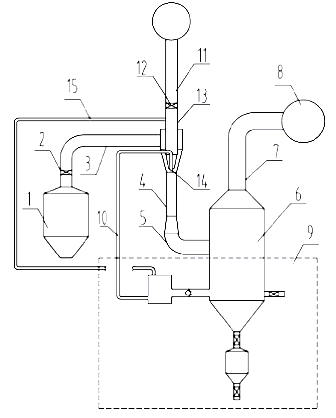

一种高炉料罐均压煤气湿法除尘回收装置,包含高炉料罐和煤气管网,在二者之间连接着荒煤气管道、喷射器、弯管道和与净煤气管道相连的脱水器。其中在喷射器的上方设有喷射用高压净煤气管,喷射用高压净煤气管的下部伸入于喷射器内,其端部设有给水口。

工作原理及工作过程如下:

高炉料罐均压前,开高压净煤气阀,其给水口有喷出水,来自喷射用高压净煤气管内的高流速净煤气将水雾化成小水滴。均压时,开均压阀,则高炉料罐内的煤气在自身压力的作用下通过荒煤气管道、喷射器、弯管道,这期间,煤气的粉尘颗粒被小水滴粘附,在经过脱水器时,含尘小水滴被脱除而形成污水进入脱水器的下部,其煤气得以净化而经净煤气管道进入煤气管网。喷射器因有来自喷射用高压净煤气管内的高流速净煤气而产生抽力,在抽力的作用下荒煤气管道的压力降低,当高炉料罐内煤气压力达到设定值时,关闭均压阀和高压净煤气阀,给水口停止出水,高炉料罐内的煤气回收完毕。图1为高炉料罐均压煤气湿式全回收装置的工艺流程意图。

1、高炉料罐;2均压阀;3荒煤气管道;4、喷射器;5、弯管道;6、脱水器;7、净煤气管道;8、煤气管网;9、除尘水循环利用装置;10给水管;11、高压净煤气管;12、高压净煤气阀;13、喷射用高压净煤气管;14、给水口;15压水用高压净煤气管。

图1 高炉料罐均压煤气湿式全回收装置工艺流程图

Fig. 1 Process flow chart of wet full recovery device for pressure equalizing gas of blast furnace charging tank

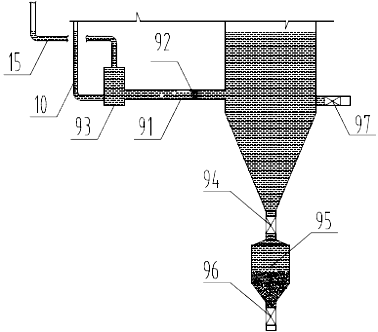

除尘水循环利用装置工作原理:

第一步,给给水罐装水,当给水罐的水位低于脱水器的水位并且高压净煤气阀处于关闭状态时,由于逆止阀的流通方向是从脱水器至给水罐,故脱水器里的水在水位差的作用下通过旁通管进入给水罐。

第二步,使给水罐供水,其过程是,开高压净煤气阀,高压净煤气通过压水用高压净煤气管进入给水罐上部,将水压出给水罐,经给水管从给水口流出;由于逆止阀的流通方向是从脱水器至给水罐,故给水罐的水不能流回脱水器;关闭高压净煤气阀,则供水结束装水开始。

污水中的粉尘颗粒在污泥沉降罐沉降成污泥,当污泥达到一定量时进行排泥操作。当脱水器的水位降低到设定值时进行补水操作。图2为除尘水循环利用装置工艺流程图。

91、旁通管;92、逆止阀;93、给水罐;94、污水阀94;95、污泥沉降罐;96、污泥阀;97、补水阀。

图2 除尘水循环利用装置工艺流程图

Fig. 2 Process flow chart of dedusting water recycling device

2 高炉料罐均压煤气湿式全回收技术应用实绩

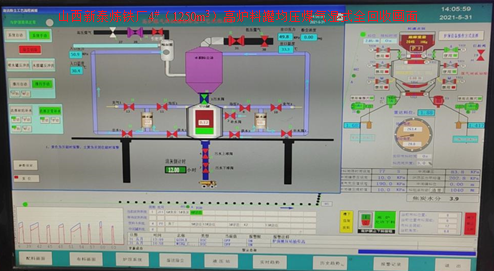

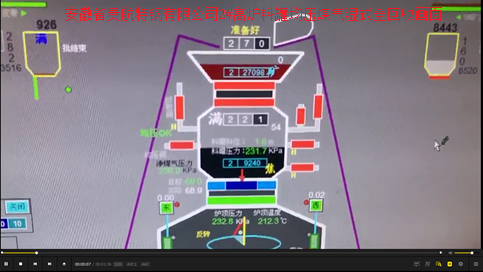

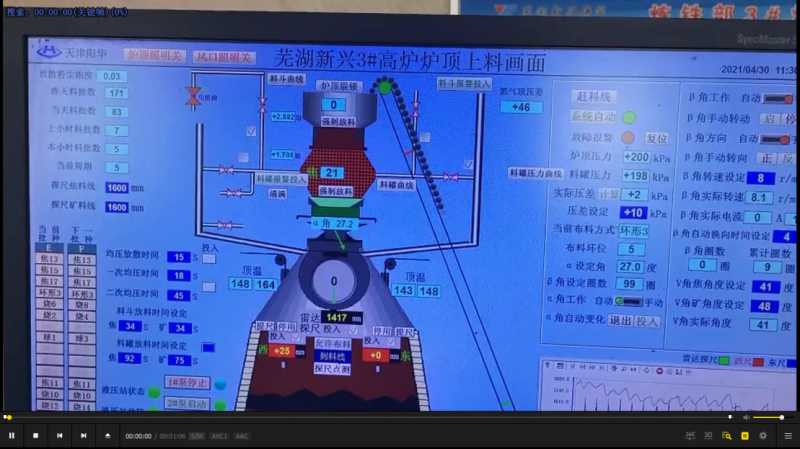

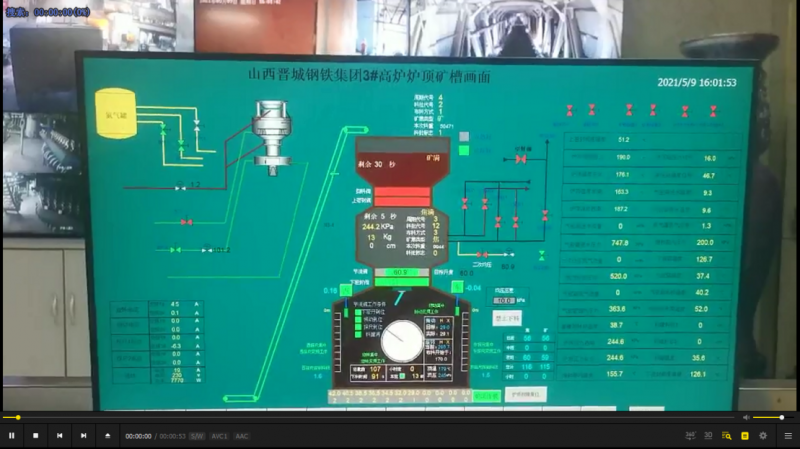

山西新泰钢铁、安徽省贵航特钢、芜湖新兴铸管和山西晋钢的炼铁厂技术人员根据自身高炉特点,本着技术领先、工艺成熟可靠的原则,在高炉料罐均压煤气回收在线技改项目上引进了阜新达诚科技有限公司的“一种高炉料罐均压煤气湿法除尘回收装置”。该装置于2020年8月19日在山西新泰炼铁厂4#(1250m3)高炉投用,于2021年3月16日在安徽省贵航特钢有限公司2#(1080m3)高炉投用,于2021年4月28日在芜湖新兴铸管有限责任公司3#(1280m3)高炉投用,于2021年5月9日在山西晋城福盛钢铁有限公司3#(1580m3)高炉投用。投用后都实现了料罐均压煤气全回收,消除了传统高炉料罐均压煤气回收技术最后必须排放料罐残存煤气“冒烟”的问题,同时克服了料罐均压煤气温度低于露点时布袋除尘器无法正常工作的问题。通过生产实践证明,本料罐均压煤气湿式全回收装置的净煤气含尘量在5.0mg/Nm³以内、料罐均压煤气总回收时间(含阀门开闭时间)缩短到13S以内,回收结束后料罐压力为零,实现了节能环保的预期效果。运行画面如图3~图6,技术指标如表1,经济指标如表2。

图3 山西新泰炼铁厂4#(1250m3)高炉运行画面

Fig. 3 Operation picture of No.4 (1250m3) BF at Shanxi Xintai ironworks

图4 安徽省贵航特钢有限公司2#(1080m3)高炉运行画面

Fig. 4 Operation picture of No.2( 1080m3) BF in Anhui Guihang Special Steel Co., Ltd

图5 芜湖新兴铸管有限责任公司3#(1280m3)高炉运行画面

Fig.5 Operation picture of No.3 (1280m3) BF in Wuhu Xinxing Cast Pipe Co., Ltd

图6 山西晋城福盛钢铁有限公司3#(1580m3)高炉运行画面

Fig. 6 Operation picture of No.3 (1580m3) BF in Shanxi Jincheng Fusheng iron and Steel Co., Ltd

图7 山西新泰炼铁厂1#(450m3)高炉运行画面

Fig. 3 Operation picture of No.1 (450m3) BF at Shanxi Xintai ironworks

表1 技术指标表

Tab.1 Technical index table

|

序号 |

炉号 |

炉容(m3) |

投用时间 |

技术指标 |

||||||||

|

代码 |

V1 |

V2 |

Q1 |

Q2 |

η |

Q3 |

M |

S |

||||

|

1 |

XT4#高炉 |

1250 |

2020年8月19日 |

参数 |

30 |

38 |

64 |

64 |

100 |

9 |

4.9 |

12 |

|

2 |

GH2#高炉 |

1080 |

2021年3月16日 |

参数 |

24 |

31 |

62 |

62 |

100 |

8 |

4.8 |

8 |

|

3 |

ZG3#高炉 |

1280 |

2021年4月28日 |

参数 |

28 |

36 |

77 |

77 |

100 |

8 |

4.5 |

10 |

|

4 |

JG3#高炉 |

1580 |

2021年5月9日 |

参数 |

28 |

36 |

72 |

72 |

100 |

10 |

4.3 |

13 |

XT4#高炉:山西新泰钢铁集团有限公司4#高炉

GH2#高炉:安徽省贵航特钢有限公司2#高炉

ZG3#高炉:芜湖新兴铸管有限责任公司3#高炉

JG3#高炉:山西晋城福盛钢铁有限公司3#高炉

V1:料罐有效容积,单位m3;

V2:料罐几何容积,单位m3;

Q1:每罐均压煤气量,单位Nm3;

Q2:每罐回收均压煤气量,单位Nm3;

η:均压煤气回收率,单位%;

Q3:回收每罐均压煤气引射用高压净煤气量,单位Nm3;

M:回收净煤气含尘量,单位mg/Nm3;

S:含阀门开闭总回收时间,单位S。

由上表可以看出:回收的料罐均压净煤气含尘量5.0mg/Nm³以内,料罐均压煤气总回收时间8~13S,回收结束后料罐压力0Kpa,达到了预期效果。

表2 经济指标表

Tab. 2 Table of economic indicators

|

序号 |

名称 |

单位 |

XT4#高炉 |

GH2#高炉 |

ZG3#高炉 |

JG3#高炉 |

|

1 |

生产时炉顶压力 |

MPa |

0.195 |

0.235 |

0.250 |

0.235 |

|

2 |

料罐几何容积 |

m3 |

38 |

31 |

36 |

36 |

|

3 |

料罐煤气温度 |

℃ |

40 |

40 |

40 |

40 |

|

4 |

每罐回收煤气量 |

Nm3/罐 |

64.297 |

61.989 |

76.936 |

72.320 |

|

5 |

每天料批料数 |

批/d |

215 |

192 |

192 |

180 |

|

6 |

每天回收煤气量 |

Nm3/d |

27648 |

23804 |

29543 |

26035 |

|

7 |

日创效 |

元/d |

5253 |

4523 |

5613 |

4947 |

|

8 |

日回收煤气灰量 |

Kg/d |

276 |

238 |

295 |

260 |

|

9 |

日减少碳排放量 |

t/d |

23.45 |

20.19 |

25.10 |

22.08 |

|

10 |

每年回收煤气量 |

万Nm3/a |

995 |

857 |

1064 |

937 |

|

11 |

年创效 |

万元/a |

189 |

163 |

202 |

178 |

|

12 |

年回收煤气灰量 |

t/a |

99.53 |

85.69 |

106.36 |

93.73 |

|

13 |

年减少碳排放量 |

t/a |

8440 |

7266 |

9019 |

7948 |

说明:

1)年工作日按360天计;

2)煤气单价按3N3煤气发一度电,每度电按峰、平、谷均价0.57元计,即每回收1N3料罐均压煤气价格为0.19元;

3)煤气含尘量按10g/Nm3;

4)每1万Nm3高炉煤气折碳排放量8.48吨。

由上表可以看出:山西新泰钢铁集团有限公司4#高炉年可回收料罐均压煤气995万Nm3,回收煤气灰99.53t,减少碳排放8449t,年创效189万元;安徽省贵航特钢有限公司2#高炉年可回收料罐均压煤气857万Nm3,回收煤气灰85.69t,减少碳排放7266t,年创效163万元;芜湖新兴铸管有限责任公司3#高炉年可回收料罐均压煤气1064万Nm3,回收煤气灰106.36t,减少碳排放9019t,年创效202万元;山西晋城福盛钢铁有限公司3#高炉年可回收料罐均压煤气937万Nm3,回收煤气灰93.73t,减少碳排放7948t,年创效178万元。

3 结论

3.1阜新达诚科技有限公司研发的“一种高炉料罐均压煤气湿法除尘回收装置”。消除了传统高炉料罐均压煤气回收技术最后必须排放料罐残存煤气“冒烟”的问题,同时克服了料罐均压煤气温度低于露点时布袋除尘器无法正常工作的问题。

3.2山西新泰炼铁厂4#(1250m3)高炉、安徽省贵航特钢有限公司2#(1080m3)高炉、芜湖新兴铸管有限责任公司3#(1280m3)高炉和山西晋城福盛钢铁有限公司3#(1580m3)高炉的料罐均压煤气湿式全回收项目都达到了节能环保的预期效果,每座高炉年可回收料罐均压煤气约1000万Nm3,回收煤气灰约100t,减少碳排放约9000t,年创效约190万元,经济效益和环保效益显著。

参考文献

[1] 徐冠忠.高炉炉顶放散煤气回收技术的发展[J].冶金能源,1985,4(5):38~41.

[2] 王小伟,唐恩,范小刚,等.高炉炉顶均压放散工艺方案优化分析[C].全国炼铁生产技术会议暨炼铁学术年会,中国金属学会,2012:582~587.

[3] 项钟庸,邹忠平.高炉炉顶排压煤气强制回收装置[P].中国,CN1062379A,1992-07-01.

[4] 王秀英.承钢2500m3高炉热平衡测算与节能探讨[J].河北冶金,2014, (8):10~14.

[5] 田玮. 高炉料罐均压放散煤气净化回收技术研究[J].河南冶金,2017,25(6):51~53.

[6] 李宝忠,董洪旺. 绿色高炉炼铁技术发展方向[J].河北冶金,2020,(S1):1~4.