柴 强, 付俊生, 李志伟, 司力功, 付林林

(安钢集团永通球墨铸铁管有限责任公司, 河南 安阳 455133)

摘 要:利用烧结矿低温余热,降低并稳定焦炭水分,减少高炉炉况波动;降低煤气系统水分,减缓了水汽对煤气系统设备的影响,提高烟气余热、煤气热值及高炉余压等二次能源的利用率和综合节能效果。利用热风炉烟气余热烘干焦炭与烧结矿余热烘干焦炭的方式对比。

关键词:烧结矿余热;焦炭烘干;煤气水分

永通球墨铸铁管有限责任公司(以下简称永通公司)开展节能降耗工作,相继采取各种措施。率先应用先进的节能技术装备,即 BPRT 装置(高炉鼓风机和高炉煤气余压透平发电装置同轴系的高炉能量回收装置)将高炉鼓风机和高炉煤气余压回收透平串联在同一根轴系上,避免能量转换的损失环节,最大限度地回收高炉煤气能量。安装空气煤气双预热器,使用热风炉烧炉的烟气余热,提高热风温度,同时供喷煤烟气炉干燥煤粉,还将 100~150 ℃烧结矿和球团矿入炉,深入挖掘节能途径,提高综合节能效果。

1 概况

回收利用烧结矿余热,也是一项节能降耗途径。烧结矿从机尾卸下时,平均温度达 750~800 ℃,经风机冷却和除尘器除尘后,排放烟气温度有 160 ℃左右。大多数企业没有烧结余热回收装置,主要是因为烧结工序提供的废气温度波动大,汽轮机运行不稳定,目前没有得到推广和普及。

永通公司高炉用的焦炭主要是外购水熄焦,由于市场供应、焦炭存储和生产工艺等多方面的限制,入炉焦炭焦丁含水量高,粉末较多,水分波动大。进入高炉后,使高炉料柱透气性变差,恶化料柱的透气性,不利于炉况稳定顺行。冬季焦丁仓冻结,导致无法配加,影响入炉焦比。为进一步降低能耗,合理利用烧结矿余热,对入炉焦炭进行烘干,有效降低焦炭含水量,强化冶炼措施,奠定精料基础,使炼铁生产稳定。

2 烧结矿余热烘干焦炭

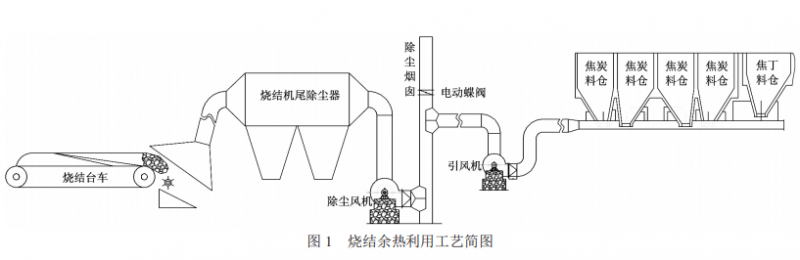

永通公司根据现有条件,在烧结机除尘器钢结构烟囱上部加电动蝶阀,下部开口接旁通管道到高炉料仓。在管线中加装引风机,将烧结机尾的热烟气引至高炉的料仓,达到料仓物料烘干的目的(见下页图 1)。对各料仓锥体中下部,破除料仓开孔处混凝土,保留原钢筋分布,做防腐蚀处理,内仓壁用不锈钢网及护板,防止焦炭直接磨损料仓钢筋。为平衡每个料仓的进风量和焦炭烘干均匀程度,各进风支管加装简易风量调节阀来调节。

采用料仓三面开孔做通风口,利用仓壁的斜面布置通风方向,有效扩大热风在料仓锥体内分布。料仓锥面较缓处,焦炭下行速度慢,停留时间较长,烘干效果好,益于水分的蒸发;料仓锥面较陡处,焦炭下行速度较其他三面快,烘干效果较差,其外部结构也不利于直径较大的管道布置;在保证料仓本身强度的前提下,将热风进风口下移,使进风最大程度的覆盖水平截面,集中热源烘干此处焦炭,保证下行焦炭水分有效蒸发和焦粉的筛分。

3 烘干焦炭降入炉水分

降低排烟热损失和回收烟气余热的技术进展不快,而热烧结矿余热回收发电,要求高炉和烧结生产要稳定,供应的余热、余能要连续并高品质,但投入成本高,见效小,经济价值不高。立足永通公司实际,直接利用烧结矿的低温余热,烘干入炉焦炭,降低并稳定焦炭水分,以便配料准确,减少高炉炉况波动,又使系统煤气热值效率提高。

3.1 稳定焦炭含水量,减少焦炭焦粉

焦炭水分高,且波动较大,特别是雨季,焦炭含水量甚至达到饱和状态。由于焦炭的多孔结构,易吸附潮湿空气中的水分,受当地自然天气和气侯变化影响,而且化验室取样分析的作法周期长,代表性差,使得焦炭含水量很难准确。高炉计算用量以干焦为准,水分波动大,入炉量不准,焦炭水分波动给高炉炉温带来波动,从而引起炉况波动,而焦炭含水量每提高 1%,炼铁焦比上升 1.0%~1.3%,造成焦炭的浪费。

焦炭由焦炉到高炉,经过运输、装卸、倒运等过程,必然增加小块焦和焦粉的质量分数。加之焦炭和焦丁含水量过高,使大量的焦粉黏附在焦块上,导致焦粉很难筛分出来,使大量焦粉进入高炉恶化料柱的透气性,导致风量萎缩,影响煤气流分布,使高炉难以稳定顺行。

3.2 提高煤气发热值,减少能源消耗

焦炭含水量高,进入高炉直接蒸发,以气态存在于煤气系统。高炉煤气除用来烧热风炉以外,还供加热炉退火、烧锅炉发电和其他工艺生产需要。煤气含水燃烧时消耗热量,使煤气的发热值降低。机械水分每上升 1 %,理论燃烧温度下降 13 ℃,饱和水分每降低 1 %(约 8 g/m3 ),理论燃烧温度升高约 8.5 ℃[1]。

制约烧热风炉的理论燃烧温度的升高,影响高炉风温水平的进一步提高,使煤气用户的煤气发热值降低,造成能源的浪费,也使煤气系统管网不平衡,增加了空燃煤气的浪费。

3.3 减缓对煤气系统设备的不利影响

通过焦炭烘干,减少入炉水分,提高煤气余压利用率,同时延长设备检修周期,提高节电功率。

1)对高炉均压的影响。高炉炉顶温度一般在200 ℃左右,炉料进入高炉之后,由于上升煤气流的加热作用,游离水首先开始蒸发。高炉炉顶上的水分都会以蒸汽的形式存在于煤气中,只要温度高于100 ℃,煤气中的水分都是以饱和状态存在。炉顶温度降低使煤气体积缩小,降低煤气流速。均压管道位于高炉顶端外部,沿高炉下降管过重力除尘器至荒煤气管道布置,当高温含尘煤气经管道均压,压差减小,煤气炉尘速度降低;温差较大时,高炉煤气中的饱和水就会析出变为机械水,加之高炉原料成分变化而产生的酸性气体相互作用,在均压管道壁发生粘结,尘垢逐步累积,使水平均压管道内径变小,造成均压不畅现象,直接影响高炉正常生产,冬季会更明显。

2)对透平膨胀机的影响。高炉煤气经重力除尘和干除尘后,大部分灰尘得以去除,含尘量有效控制在 5 mg/m3 以内。净煤气还含有一定量的飘尘、水汽、油雾、酸性气体,进 BPRT 机组的透平膨胀机做功,煤气温度、流速、压力等下降,酸性气体溶解在凝结水中,在叶片表面形成一层酸性水膜,对叶片表面腐蚀,光滑度急剧降低,油污物、粉尘等附着在叶片上;煤气中的一些微量成分以结晶态析出,形成各种无机盐类,附着在金属表面形成积盐层;煤气中小颗粒飘尘、盐晶体等自身会带有电荷,相互作用形成较大的带电颗粒,最终能附着在装置的动静叶片上,形成坚固的尘垢,影响装置稳定运行。由于积垢不均匀或运行中部分脱离,装置动态平衡被破坏,主轴振动值不断增大,自动保护停机,导致节电功率降低。

4 焦炭烘干分析对比

4.1 烘干前后对比

焦炭烘干前,一般焦炭的含水量达到 8%~10%,焦丁的含水量在 15%~20%以上。通常高炉工长为了生产顺行,往往多补焦炭,造成炉温剧烈波动。部分高炉应用中子测水装置,连续测定焦炭水分,通过微机自动计算干焦重量,称量装置依此结果计量焦炭入炉,自动补偿盈亏,消除水分波动造成的炉况不稳。这是一种应用精度高,稳定性好的连续测量方法,虽然可保持准确无误,但水分进入煤气系统内。湿法熄焦,因喷水、洒水条件和焦炭粒度不同,焦炭水分高且不稳定,焦炭的块状多孔结构增加了水分连续测量的难度,有必要定期进行取样化验校对。

对使用干熄焦,未应用中子测水装置的高炉,由于运输和贮存过程中焦炭吸收大气中的水分,一般露天存放焦炭,水分不可避免升高和波动,尤其是在南方更明显。

焦炭烘干后,入炉焦炭水分从 8.5%降低到5.0%以下,尤其是在雨季和冬季更明显;同时,直接降低了煤气系统水分。

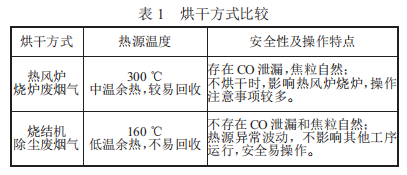

4.2 烘干方式比较(见表 1)

游离水存在于焦炭的表面和空隙里,蒸发的理论温度是 100 ℃,要使炉料中料块内部也达到 100℃,一般表面温度需要到 120 ℃;对大块来说,需要更高的温度,甚至要达到 200 ℃,游离水才能全部蒸发掉[2]。

热风炉废烟气对焦炭进行烘干,烟气温度一般为 300 ℃左右,属中温较易回收利用余热。若热风炉烧炉操作不正常,一氧化碳不充分燃烧,易发生泄漏,造成煤气中毒事故。长时间通入废气预热烘干焦仓内焦炭或粒煤,使焦仓内部温度较高,在自然通风状态下会发生自燃。焦炭水分较低时,不需使用烟道废气预热烘干时,烟道闸板必须在停风机前打开,以免引风机停后闸板未开,影响热风炉烧炉[3]。

烧结机尾除尘烟气对焦炭进行烘干,烟气温度一般为 160 ℃左右,属低温不易回收余热,做为干燥气对焦炭烘干已足够。通过安装引风机,保证进入料仓流量稳定;经运行监控测量,各料仓入口风温保持在 120 ℃左右,烘干筛分效果明显。由于保证了各料仓的通风面积和流量,焦炭又是间歇下料,烧结机异常情况下波动时,也可保证烘干和筛分效果,不影响其它工序运行,安全易操作。

5 结语

利用烧结带冷机机尾余热进行焦炭烘干,减少系统水分,降低燃料消耗。既利用了钢铁生产过程中很少回收的低温余热,提高煤气的热效率,又满足了生产工艺要求,获得显著的综合节能效果,具有良好的社会和经济效益。

参考文献

[1] 王保国,曹军奎,高永中,等.炼铁过程中水分的测量与控制[J].炼铁,2007(3):23- 25.

[2] 王筱留.高炉生产知识问答[M].北京:冶金工业出版社, 2001.

[3] 金秀璋,刘畅,刘振宇,等.焦炭烘干与热风炉废烟气余热利用[J].炼铁,2004(3):52.