姜大鹏1 王云良1 崔光耀1 王新2

(1.鞍山钢铁集团公司冷轧厂 2.鞍山钢铁集团公司线材厂鞍山114021)

【摘要】阐述了某厂酸洗活套的运行状况,分析了活套门的结构和工作原理。总结出活套门损坏的几种原因,并提出了行之有效的活套门调整方法,提高了活套门的更换速度和精度,延长了活套门使用寿命。

【关键词】活套门;大摆臂;小摆臂

1引言

活套门的作用是在活套存储带钢时支撑传输带钢,其摆动角度为90°,活套门的开启和关闭由活套车上的滑道控制。存储带钢时,活套车向传动装置方向运行,活套门上的引轮沿活套小车上的滑道由大端移动到小端,摆动门关闭,完成带钢的存储。反之,当活套车向传动装置的反方向运行时,活套门上的引轮沿活套车上的滑道由小端移动到大端,活套门开启,完成带钢的输岀,同时使活套小车顺利通过。在活套中活套小车的作用一是利用小车上的转向辗改变带钢的运行方向,二是通过小车的滑道来实现活套门的开启和关闭。

2活套门的结构

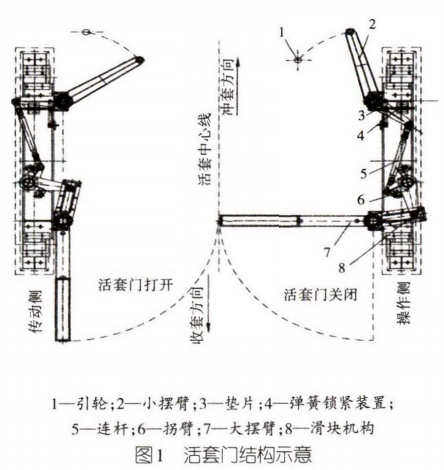

活套门的结构如图1所示。活套门装置在一个矩形框架内,布置在活套小车运行轨道的两侧。它由一个四连杆机构和一个曲柄滑块机构复合而成,并由小摆臂、拐臂、大摆臂的旋转轴作为双重连杆机构的支点。

四连杆机构的曲柄是个V形构件,装有引轮, 用以和活套小车上的滑道配合,并带动小摆臂旋转;小摆臂上装有月牙板和与之配合的弹簧锁紧机构。月牙板上带有2个锁紧用的半圆凹槽,锁紧机构的头部是滚轮轴承,用于活套门开闭状态的定位.锁紧力由插销轴上的弹簧确定。四连杆机构的连杆是一个可调节长度的丝杆,用来在安装时调整活套门的开闭位置

拐臂是个V形构件,一端作为四连杆机构的摆杆,一端作为曲柄机构的曲柄。对于曲柄滑块机构,活套门的开闭位置正好是该机构的两个支点,这就保证了带钢对活套门的挠动不会通过双重连杆机构传动给小摆臂,不影响活套门系统的锁紧和定位。这就是双重连杆活套门结构最显著的优点。

曲柄滑块机构的摆臂上装有支撑带钢的托辐这个装有托银的摆臂称作大摆臂。

初始设计时在拐臂上装有活套门开闭状态的信号检测装置,但是根据现场实际,把其中一个检测活套门打开位置的信号挪到了旁边的水泥立柱上,在附近设置有2个限位开关,用以检测活套门开闭成功与否,并把信号反馈给机组控制系统,也作为故障自动识别装置。

3活套门损坏常见原因及预防措施

3.1活套掉张力确认不够

(1) 原因:机组生产过程中,活套掉张力后需要重新建张力才能生产。由于工作人员确认不仔细,导致带钢进入活套门大摆臂下方,使活套门损坏。

(2) 预防措施:设备人员机旁确认活套车与活套门的实际位置,生产操作人员在机旁手动绷紧,当设备人员确认活套门的位置正常时,生产人员再建张力。可以利用活套车上立式托辗的支架向外再引出几根托辗,这样活套再建张力时也不会使带钢进入大摆臂的下方。

3.2小摆臂引轮脱落

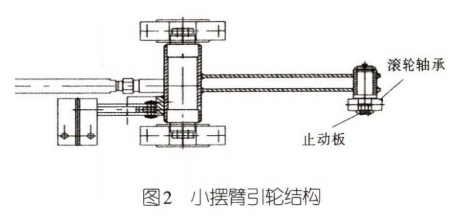

(1) 原因:小摆臂引轮上滚轮轴承的止动垫板螺栓松动,导致滚轮轴承脱落。当活套车通过时, 活套门的大摆臂没有及时打开,活套车撞击大摆臂,活套门损坏。

(2)预防措施:在引轮滚轮轴承的止动垫板上 增加防松垫,见图2。

3.3 大小摆臂的轴承座螺栓松动

(1) 原因:联合机组酸洗段共有三层活套,其入口活套需要将钢卷通过焊接实现连续,所以每卷钢卷的生产过程中都会经历停机、加速、恒速、减速、停机的过程,对活套门的冲击力是很大的。导致入口小摆臂的轴承座螺栓松动,轻者小摆臂与活套车滑道口撞击加大,严重时引轮不能进入滑道口,活套车撞击大摆臂,活套门损坏。

(2)预防措施:制定周期紧固活套门轴承座螺栓的规程;活套门大小摆臂轴承座螺栓增加背帽; 日常点检过程中,注意大小摆臂轴承座与垫片的缝隙;日常点检过程中,注意观察大小摆臂轴承座的两侧挡块是否脱落。

3.4 小摆臂V形构件与转轴开焊

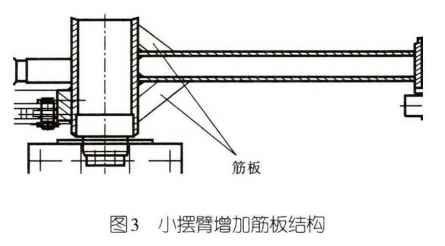

(1) 原因:在新品制造过程中,有时存在焊肉少,强度低的现象。在活套车与活套门反复冲击下,存在开焊裂纹的现象。

(2) 预防措施:增加筋板,数量根据现场实际而定,见图3。

3.5锁紧装置不起定位作用

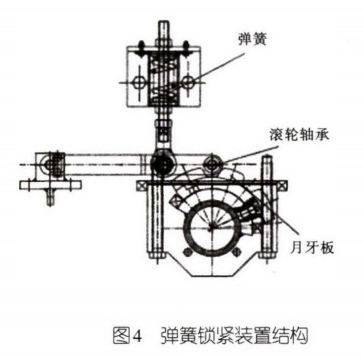

(1) 原因:弹簧锁紧装置里面的弹簧折断;锁紧装置端部的滚轮轴承损坏;弹簧预紧拉杆的背帽向紧固方向旋转,端部滚轮不能完全压入月牙板两个凹槽里面。

(2)预防措施:在生产过程中.注意观察小摆臂打开和关闭时的力度;利用机组停机机时间检查上述部件。

弹簧锁紧装置结构见图4。

3.6连杆两侧背帽松动

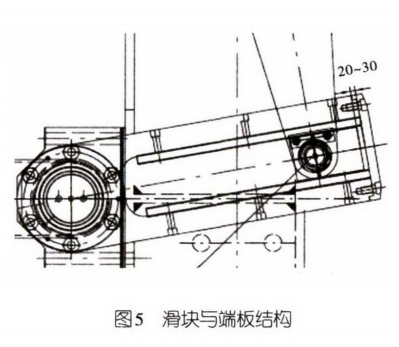

(1) 原因:滑块与大摆臂滑槽的端部挡板间隙不足,在活套门反复开关时存在死点,连杆受力后背帽松动。

(2)预防措施:在生产过程中,注意活套门的滑块与端部挡板的间隙,间隙最佳值为20~30mm(见图5)。

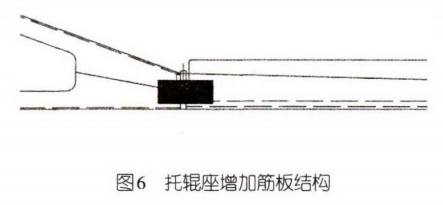

3.7大摆臂的托辗座焊口开焊

(1) 原因:在新品制造过程中,有时存在焊肉焊少,强度低的现象。在带钢的重力作用下,存在开焊裂纹的现象。

(2)预防措施:在托辗座两侧增加筋板(见图6)。

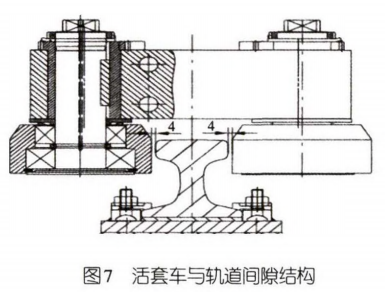

3.8 活套车侧导轮与轨道间隙大

(1) 原因:活套车在轨道运行过程中,走行轮两侧的侧导轮与轨道摩擦磨损,间隙变大。活套车滑道与引轮位置偏移,相互撞击增大。

(2) 预防措施:定期检查侧导轮的磨损量及侧导轮与轨道的间隙,侧导轮与轨道间隙每侧不得超过4mm(见图7)。

3.9带钢刮坏活套门

(1) 原因:两卷带钢焊缝不良,在活套里面焊缝开焊造成带钢刮坏活套门。

(2) 预防措施:焊工严把焊缝质量关,焊缝不好严禁放入活套里面。

3.10 大摆臂滑板与滑块的间隙过大

(1) 原因:滑板与滑块之间的间隙过大,会导致活套门打开时间延时。严重时活套车滑道直接撞击活套门。

(2) 预防措施:该间隙不得大于0.5 mm,如果超出此间隙可以在大摆臂滑道和滑板之间增加垫片进行调整。如果滑块磨损严重,需更换新品。

4 活套门调整

4.1活套门安装的特点和难点

活套门安装的特点是安装精度高、零部件繁琐、传动构件多、结构复杂。另外.本体设备上需要测量的数据多,设备必须在打开和关闭状态下都满足精度要求。

4.2活套门调整

4.2.1 大小摆骨的垂直度

大小摆臂安装时,首先保证轴承座下方的垫片满足图纸要求,厚度10mm。然后利用铅锤检查, 调整大小摆臂的垂直度不超过0.5mm/1000mm。

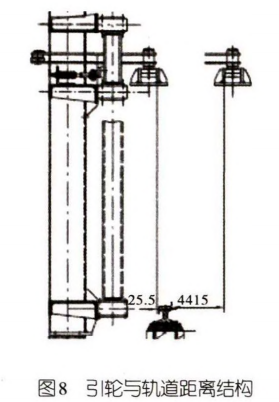

4.2.2 小摟骨引轮尺寸调整

小摆臂的引轮尺寸是调整的关键,在安装时,引轮尺寸的确定是通过机组轧制中心线调整岀来的, 公差为0.5mm/1000mm。机组生产后再通过轧制线调整就不方便了。由于活套车的运行轨道基本不动, 而且侧面基本也不磨损,所以在现场更换活套门后, 测量引轮尺寸以轨道为准。通过理论计算,关闭位置为25.5 mm,打开位置为441.5 mm。在现场尺寸取整为26mm和442mm,调整范围可以控制在26±3mm和442 ± 3mm。如图8所示,调整方法如下所述。

(1) 调整轴承座下面垫片的厚度:如果小摆臂的引轮尺寸一个数值大,一个数值小,可以通过减少和增加轴承座的垫片厚度来调整引轮尺寸。但是轴承座的厚度不能增加太多,否则容易与活套车相刮。

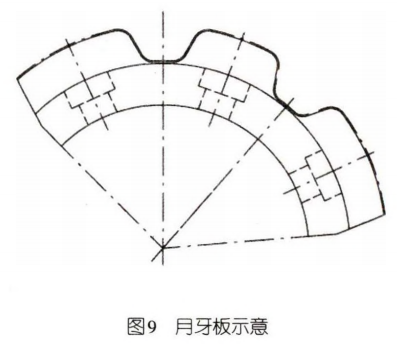

(2)改变月牙板孔形状:月牙板的三个孔为圆孔,为了调整方便改成长条孔,见图9。

(3)改变月牙板一侧厚度:月牙板表面淬火层为3+2mm,如果在调整时发现一个尺寸满足要求, 另外一个尺寸不满足要求,可以打磨月牙板一侧进行调整。为了避免磨错方向,可以在锁紧装置的滚轮轴承和月牙板之间垫塞尺的方法确定打磨侧面。

(4)通过连杆调整:松开连杆两侧背帽,来回旋转连杆也可以进行微调,调整完毕背帽拧紧。小摆臂尺寸调整完毕,挡块紧贴月牙板两侧后,焊接牢固。

4.2.3 大摆臂调整

(1) 首先需要两侧大摆臂处于关闭状态,两侧 摆臂托辐座处于同一水平状态。

(2)然后同时调整操作侧和传动侧托辐水平, 不仅单侧托辐水平控制在0.10mm/1000mm以内,而且两侧托车昆也要控制在0.10mm/1000mm以内。

有两种调整方法:方法一是在托辐座下方增加垫片,方法二是改变托银座放置方向。

(3) 两侧托辗座水平相错的调整方法是通过大摆臂里面滑块的偏心轴进行调整,如果相错较大,可以采用烘烤大摆臂滑道进行强制调整。也可以调整连杆进行微调。但是无论如何调整都必须保证滑块和端板的距离在20-30 mm范围内。

5 结语

活套门故障在许多卧式活套的机组上均有发生,每次故障引起停机生产损失很大。必须及时找出损坏原因,减少或者避免类似故障的发生。要总结调整方法,缩短调整时间,在精度和功能两个方面保证机组正常生产。

(1) 定期进行螺栓紧固并检查各处挡块是否脱落。

(2)定期进行活套门尺寸测量及观察活套车与活套门引轮的位置。在检查时可以让生产慢速反复冲放料,观察活套门打开和关闭时的引轮配合状态是否正常。

(3) 定期检查旋转部位润滑状态是否满足要求。

参考文献

[1] 王革勋,张中华.冷轧活,套摆动门安装技术[J].天津冶金,2010(5).

[2] 肖永利,郭培军.连续机组活套摆动门机构分析及研究[J].宝钢技术,2003(2).