李 谦1,2,3,周浩宇1,2,4,刘 前1,2,陈思墨1,2,王业峰1,2

( 1. 国家烧结球团装备系统工程技术研究中心,湖南 长沙 410205; 2. 中冶长天国际工程有限责任公司,湖南 长沙 410205; 3. 浙江大学 能源工程学院,浙江 杭州 310027,4. 中南大学 资源加工与生物工程学院,湖南 长沙 410083)

摘要: 针对目前烧结工序固体燃料偏析分布较难,料层自蓄热效应导致能耗较高、碳排放较大等问题,本文采用焦炉煤气作为喷吹介质,在自行设计和搭建的烧结杯试验平台上,从节能、提质、减排 3 个方面,开展焦炉煤气喷吹对铁矿烧结过程影响的试验研究。结果表明,与常规烧结生产相比,焦炉煤气喷吹能优化烧结料层的热量分布,在相同烧结矿质量条件下,可以降低烧结原料中的焦粉配比,节约固体燃料消耗; 喷吹焦炉煤气后,铁酸钙质量分数提升 3. 72% ,还原度和低温还原粉化性能等质量指标较喷吹前明显改善; NOx 和 SO2 的平均排放质量浓度分别降低了 13. 3% 和 31. 7% 。

关键词: 焦炉煤气; 喷吹; 烧结; 节能; 提质; 污染物

钢铁工业是我国国民经济的基础产业, 2020 年,中国粗钢产量为 10. 65 亿 t,占世界产量的一半以上[1],但其作为高能耗、高污染排放的行业之一,也是国家节能减排推进的重点领域。烧结工序能耗占钢铁生产总能耗的 8. 3% ,仅次于高炉炼铁工序在当前国家实现“碳达峰、碳中和”的目标背景下,烧结工序作为钢铁工业的耗能大户,具有极大的节能和碳减排潜力。

燃气喷吹技术通过对烧结料层热量分布的合理优化,可实现烧结工序总体能耗的下降。 该技术最初源于日本 JFE 公司于 2009 年开发的“super-sinter”技术[2],其通过在点火段之后往烧结料层表面喷射稀释到燃烧浓度以下的液化天然气的方式用来代替添加的部分焦粉,使喷入的天然气从顶部进入烧结料层并在燃烧带上部附近燃烧,实现了吨矿工序能耗降低 1. 65 kg标煤。国内有部分研究者对焦炉煤气喷吹工艺也开展了一定的研究,如: 中南大学的黄晓贤等[3]从试验和模拟两个方面,研究了富氢气体燃料喷吹对烧结过程的影响,发现气体喷吹延长了烧结过程中 1 200 ℃ 以上的高温区域的面积; JI 等[4]研究了焦炉煤气喷吹过程参数优化与过程机理,指出喷吹过程的最优喷吹体积分数为 0. 6%~ 0. 8% ,喷吹时间为 8 min; 程志龙等[5 - 7]对比了焦粉烧结、60% 木炭烧结和 0. 5% 甲烷喷吹烧结,发现甲烷喷吹烧结有利于融化温度保持时间延长; 周浩宇等[8]开发了成套烧结顶吹关键装备技术,实现了燃气喷吹技术在烧结厂的成功应用。

上述研究者重点研究了燃气喷吹过程中的工艺参数、过程机理,并已经取得了一定的进展,但是对反应过程中的降耗、提质、减排效果研究较少。本文在自行设计和搭建的烧结杯试验平台上,采用焦炉煤气作为喷吹介质,开展燃气喷吹烧结试验研究,从节能、提质、减排三方面,探究喷吹焦炉煤气对烧结过程的具体影响,以期为该工艺在烧结工序中的大规模推广应用提供基础数据。

1 试验原料与方法

1. 1 试验原料

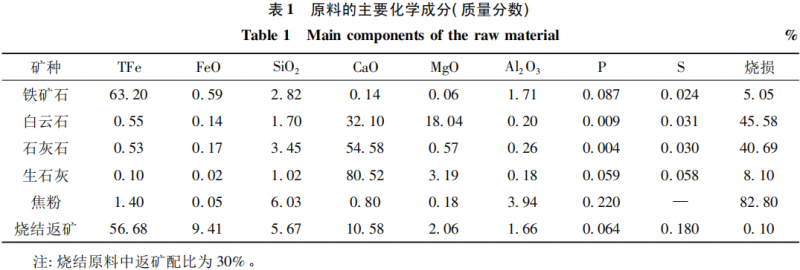

试验原料主要包括含铁原料( 铁矿石) 、熔剂( 白云石、石灰石等) 、燃料( 焦粉) 、添加剂及返矿等。原料的主要成分分别如表 1、2 所示。本文研究中采用的铁精矿中含铁量为63. 20% ,返矿中含铁量为 56. 68% ,熔剂主要采用白云石、石灰石和生石灰。

1. 2 试验装置

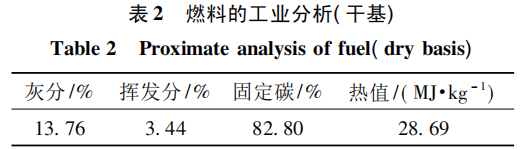

本文采用的实验室烧结杯装置如图 1 所示。 该装置包括配气系统、混气室、烧结杯、烟气检测装置等。配气系统中有 CH4、H2、CO 和N2 等气体,通过设置合适的气体比例模拟典型的焦炉煤气组分,其成分如表 3 所示。烧结杯内直径为 100 mm 的圆筒,高度为 700 mm,在烧结杯高度沿程布置若干热电偶,用于检测料层温度。烧结杯上方用密封罩罩住,防止煤气和烟气外逸。在密封罩顶端设置煤气成分分析仪,用于检测逃逸煤气的组分,发现逃逸现象及时报警。烧结杯尾部为烟气分析系统,实时检测烟气中的污染物组分。

1. 3 试验方法

喷吹焦炉煤气的工况中,固体燃料的减少量要以烧结矿质量指标不下降为前提,以满足烧结生产的要求。具体试验方法如下。

( 1) 混匀和制粒。在试验过程中,参照某烧结厂的实际烧结矿配比,对烧结原料进行充分混合、制粒,制粒完毕的烧结原料均匀铺入烧结杯中。

( 2) 点火。在烧结杯顶部采用天然气对烧结原料进行点火,点火温度为( 1 050 ± 50) ℃,点火时间为 1. 5 min,保温时间为 0. 5 min,点火负压为 5 kPa。当表层烧结矿中的固体燃料被点燃后,迅速盖上密封罩。

( 3) 烧结。烧结杯底部通过抽风机进行抽风,抽风负压为 10 kPa,表层固体燃料被点燃后形成燃烧带,在抽风的作用下,燃烧带持续下移,完成烧结过程。

( 4) 焦炉煤气喷吹。点火后 5 min 开始通入模拟焦炉煤气,体积分数为 0. 6% ,并持续通入 8 min。

5) 烧结矿质量表征。烧结反应完成后,对烧结矿进行冷却、破碎,选用烧结速度、成品率、转鼓强度等参数指标对烧结矿质量进行表征。

2 结果与讨论

2. 1 焦炉煤气喷吹对烧结固体能耗的影响

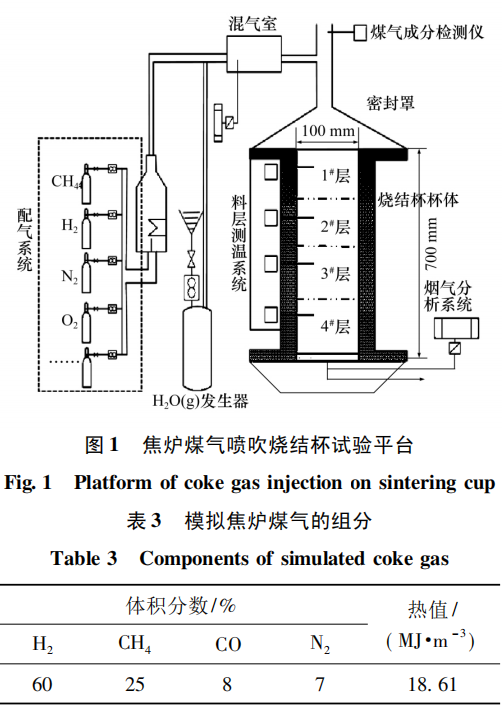

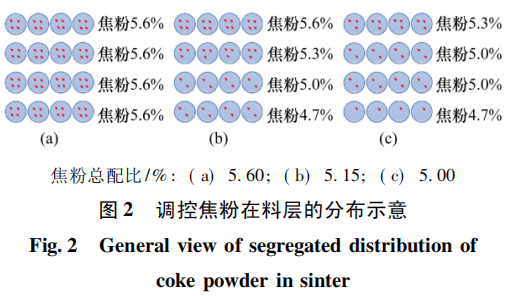

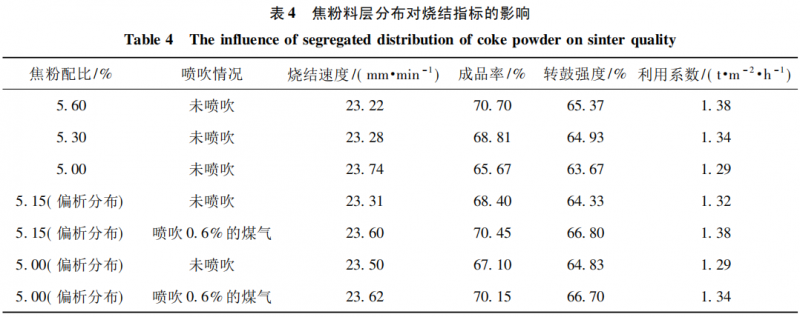

在常规烧结生产过程中,料层内上层物料对下层物料的加热( 传导、辐射) 和上层物料对通过下层物料气流的预热作用,使下层物料获得比上层更多的热量,热量分布不均,这样容易导致上层烧结矿热量不足或下层烧结矿热量过剩。顶部烧结料由于热量不足会提高表层烧结矿的返矿率,下层烧结矿热量过剩导致底层烧结矿过熔,影响烧结料层的透气性,最终影响整体烧结矿的质量。因此,本文设计燃料偏析方案( 燃料从上到下不断下降,减少下部料层的固体燃料) 、焦炉煤气喷吹方案( 整体减少固体燃料配比,上部料层喷吹焦炉煤气补加热量) ,以实现热量的均衡分布( 图 2) 。不同喷吹方案下烧结矿质量参数如表 4 所示。

结合图 2 与表 4 可以看出: 当烧结料不采取燃料 偏 析 分 布 ( 图 2 ( a ) ) ,焦 粉 总 配 比 从5. 60% 降至 5. 00% 时,烧结矿的成品率和转鼓强度指标均呈大幅度下降,期中成品率下降4. 03% ,转鼓强度下降 1. 70% ; 当采取燃料偏析分布时( 图 2( b) ) ,同等焦粉配比条件下的烧结矿成品率和转鼓强度均大幅上升,当焦粉配比均为 5. 00% 时,采用燃料偏析的烧结矿成品率和转鼓强度分别提升了 1. 43% 和 1. 16% ,这表明优化烧结料层热量分布,可以明显提升烧结矿质量。

然而,目前烧结厂在实际工业生产中,严格理想的分层燃料偏析分布很难实现。采用焦炉煤气喷吹,在整体降低料层内各单元焦粉配比的基础上,从料面喷入焦炉煤气,对上部料层热量不足的单元进行补热,形成料层上部燃气补热、中下部蓄热的热状态优化方法,从而大幅降低了烧结工序的固体燃料消耗、提升了烧结矿的质量指标、减少了烧结过程中多污染物的生成,尤其有助于燃料型 NOx 生成量的减少。此外,从表 4 还可以看出来: 当焦粉配比为 5. 15% 时,与喷吹 0. 6% 煤气的烧结矿相比仅采用燃料偏析分布的工况,成品率继续提升1. 95% ,转鼓强度提升 2. 47% ; 当焦粉配比为5. 00% 时,则分别提升 3. 05% 和 1. 97% 。计算表明,试验过程中气焦热量置换比为1∶ 4. 34,即每 1 焦耳焦炉煤气热值可以置换 4. 34 焦耳固体燃料热值。因此,对烧结料面喷吹焦炉煤气能显著提升烧结矿的成品率和转鼓强度等质量指标,在相同烧结矿质量条件下,则可以降低烧结原料中的焦粉配比,节约固体燃料消耗。

2. 2 焦炉煤气喷吹对烧结矿质量的影响

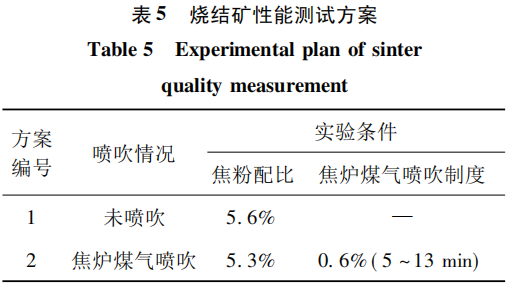

烧结矿性能测试方案如表 5 所示。方案 1为未喷吹燃气的正常烧结工况,焦 粉 配 比 为5. 6% ; 方案 2 为喷吹煤气的烧结工况,在烧结点 火 后 的5 ~ 13 min内,持续喷吹质量分数为0. 6% 的 焦 炉 煤 气,对应的焦粉配比降低为5. 3% 。本文通过对比方案 1 和方案 2,从烧结矿的化学成分、冶金性能、微观结构三方面讨论焦炉煤气喷吹对烧结矿质量的影响。

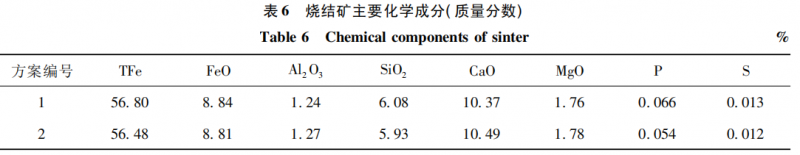

2. 2. 1 化学成分

不同烧结条件下烧结矿化学成分检测值分别如表 6 所示。从表 6 可知: 与方案 1 相比,方案 2 中烧结矿中的 FeO 质量分数从 8. 84% 降至 8. 81% ,总体而言变化不大,略有降低; P和 S 的的质量分数有少许降低,其 它 组 分( Al2O3、SiO2、CaO、MgO 等) 变 化 不 大。因此,总体而言,烧结过程喷吹焦炉煤气使得烧结矿质量稍有提升。

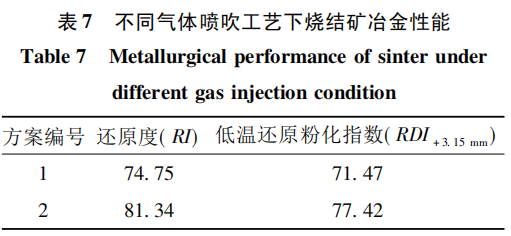

2. 2. 2 冶金性能

不同烧结条件下烧结矿的冶金性能如表 7 所示。由表 7 可知: 与方案 1 相比,方案 2 烧结矿的还原度与还原粉化性分别从 74. 75% 、71. 47% 升 高 至 81. 34% 、77. 42% ,改 善 效 果明显。

2. 2. 3 微观结构

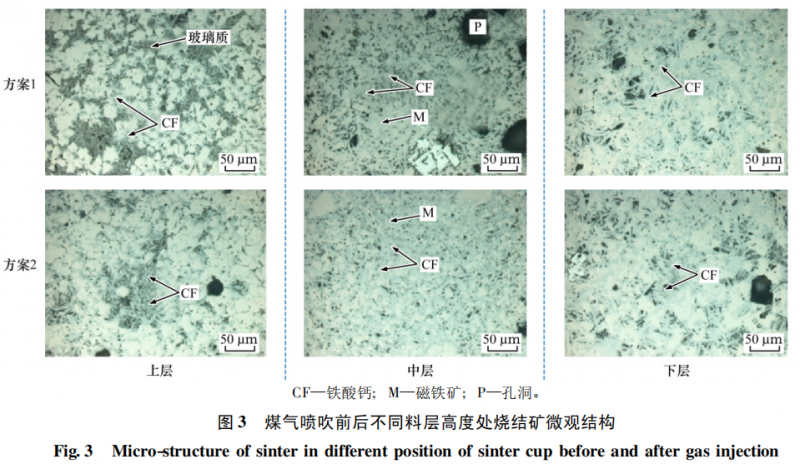

将烧结矿沿烧结杯高度方向均分为上、中、下三层,并分析喷吹焦炉煤气前后各层烧结矿微观 结 构 的 变 化,结 果 如 图 3 所 示。由 图 3可知: 喷吹焦炉煤气后,上层烧结矿中铁酸钙质量分数有所增加,中层烧结矿中针柱状铁酸钙含量增加明显,与磁铁矿形成交织结构,且烧结矿中以微小空洞为主,大孔数量减少,从而使得烧结矿具有更好的机械强度; 下层烧结矿微观结构和铁酸钙形态和分布差异不大。

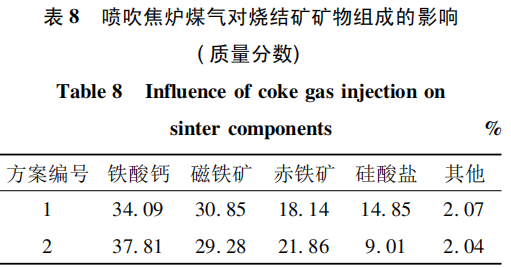

8 定量分析了烧结矿中的矿物组成情况,从表 8 可以看出: 喷吹 0. 6% 的焦炉煤气后,铁酸钙的质量分数从 34. 09% 增加到 37. 81% ,赤铁矿从 18. 14% 增加到 21. 86% ,增加明显,与图 3 中的的微观结构图结果相符合。铁酸钙成分的增加主要是因为铁酸钙的最佳生成温度为1 200 ~ 1 400 ℃[3],而焦炉煤气喷吹显著延长了烧结料层中 1 200 ~ 1 400 ℃ 温度区间的持续时间,有利于铁酸钙的形成[9 - 10]。并且,焦炉煤气喷吹在进入烧结料层后迅速发生燃烧反应,释放热量。因此,对中上层烧结矿影响较大,而对下层烧结矿的影响较小。结合图 3 和表 8可以看出,在降碳至 5. 30% 的基础的上耦合喷吹焦炉煤气,烧结矿中大孔洞将明显减少,微孔数量增加。此外,针柱状铁酸钙的量明显增加且结晶良好,与磁铁矿紧密胶结在一起,从而使得烧结矿具有更好的机械强度和还原性。

2. 3 焦炉煤气喷吹对污染物排放的影响

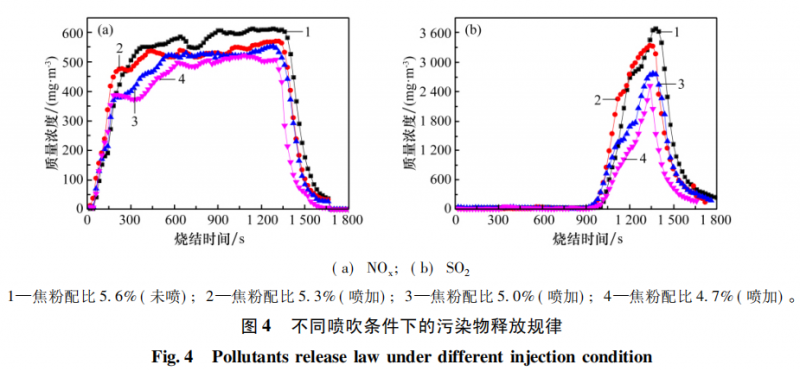

焦炉煤气喷吹对 NO、SO2 排放的影响如图4 所示。由图 4 可知: 喷吹焦炉煤气后,适宜焦粉配比由 5. 60% 降低至 5. 00% 时,烧结过程NO 的排放平均质量浓度由 457. 5 mg /m3 降低至396. 8 mg /m3,降低了 13. 3% ; SO2 的峰值质量浓 度 由 3 674. 3 mg /m3 大 幅 降 低 至 2 508. 6mg /m3,降低了 31. 7% 。这主要是因为: 烧结烟气排放的 NOx、SO2 主要来源于固体燃料的燃烧,固体燃料配比的降低,使烧结烟气中的NOx 和 SO2 等污染物的排放量显著降低。此外,由于烧结矿中的铁酸钙的生成量明显增加,而铁酸钙一方面可以作为催化剂,先被 CO 还原后被 NO 氧化; 另一方面,铁酸钙也能直接催化 NO 还原,因此,铁酸钙的生成对抑制 NOx 等污染物的产生有明显效果,这也是 NOx 等污染物排放降低的一个重要原因[11 - 12]。

3 结 论

( 1) 与常规烧结生产相比,焦炉煤气喷吹能优化烧结料层热量分布,在相同烧结矿质量条件下,可以降低烧结原料中的焦粉配比,气焦热量置换比为 1∶ 4. 34,可节约固体燃料。

( 2) 喷吹 0. 6% 的焦炉煤气后,铁酸钙质量分数提升 3. 72% ,还原度和还原粉化性能明显改善。

( 3) 喷吹焦炉煤气后,NOx 和 SO2 的平均排放质量浓度分别降低 13. 3% 和 31. 7% 。

参考文献:

[1] World steel association: 2020 Steel Statistical Yearbook[R]. 2020.

[2] 周浩宇,范晓慧,李谦,等 . 氢系气体喷吹对烧结污染物释放的影响规律[J]. 东北大学学报( 自然科学版) ,2021,42 ( 2) : 260 - 266; 299.

ZHOU Haoyu,FAN Xiaohui,LI Qian,et al. Effects of hydro- gen-base gas injection on release of typical pollutants in sinte- ring process[J]. Journal of Northeastern University ( Natural Science) ,2021,42( 2) : 260 - 266; 299.

[3] HUANG Xiaoxian,FAN Xiaohui,JI Zhiyun,et al. Investigation into the characteristics of H2 -rich gas injection over iron ore sintering process: Experiment and Modelling[J]. Applied Thermal Engineering,2019,157: 113709.

[4] JI Zhiyun,ZHOU Haoyu,FAN Xiaohui,et al. Insight into the application of hydrogen-rich energy in iron ore sintering: pa- rameters optimization and function mechanism[J]. Process Safety and Environmental Protection,2020,135: 91 - 100.

[5] CHENG Zhilong,Wang Jingyu,WEI Shangshang,et al. Opti- mization of gaseous fuel injection for saving energy consump- tion and improving imbalance of heat distribution in iron ore sintering[J]. Applied Energy,2017,207: 230 - 242.

[6] 程志龙,杨剑,魏赏赏,等 . 燃气喷吹技术调控铁矿烧结熔 化特性的实验研究[J]. 工程热物理学报,2017,38 ( 5) : 1044 - 1049.

CHENG Zhilong,YANG Jian,WEI Shangshang,et al. Experi- mental study of gaseous fuel injection method for controlling heat pattern of melting zone in iron ore sintering[J]. Journal of Engineering Thermophysics,2017,38( 5) : 1044 - 1049.

[7] 程志龙,杨剑,周浪,等 . 铁矿烧结中木炭及燃气替代焦粉的研究[J]. 工程热物理学报,2017,38( 1) : 188 - 192.

CHENG Zhilong,YANG Jian,ZHOU Lang,et al. Study on re- placement of coke with charcoal and methane in iron-ore sinte- ring[J]. Journal of Engineering Thermophysics,2017,38( 1) : 188 - 192

[8] 周浩宇,李奎文,雷建伏,等 . 烧结燃气顶吹关键装备技术的研发与应用[J]. 烧结球团,2018,43( 4) : 22 - 26; 32.

ZHOU Haoyu,LI Kuiwen,LEI Jianfu,et al. Development and application of key equipment technology for top gas injection in sintering process[J]. Sintering and Pelletizing,2018,43 ( 4) : 22 - 26; 32.

[9] 刘振林 . 铁矿石烧结的铁酸钙生成特性研究[J]. 山东冶金,2003,25( 6) : 46 - 49.

LIU Zhenlin. Study of producing characteristics of monocalci- um ferrite in iron ore sintering[J]. Shandong Metallurgy, 2003,25( 6) : 46 - 49.

[10] ZHANG Fang,AN Shengli,LUO GuoPing,et al. Effect of basicity and alumina-silica ratio on formation of silico-ferrite of calcium and aluminum[J]. Journal of Iron & Steel Research, 2012,19( 4) : 1 - 5.

[11] 叶恒棣,王兆才,刘前,等 . 烧结烟气及污染物减量化技术研究[J]. 烧结球团,2019,44( 6) : 60 - 67.

YE Hengdi,WANG Zhaocai,LIU Qian,et al. Study on reduc- tion technology of sintering flue gas and pollutants[J]. Sinte- ring and Pelletizing,2019,44( 6) : 60 - 67.

[12] 叶恒棣,钢铁烧结烟气全流程减排技术[M]. 北京: 冶金 工业出版社,2019.

YE Hengdi. Flue gas full-process emission reduction technolo- gy for sintering of iron and steel[M]. Beijing: Metallurigical Industry Press,2019.