李娜,张利飞,宋继超

(安阳豫河永通球团有限责任公司,河南安阳455133 )

摘要:介绍了豫•河公司在回转窖结圈的问题上,釆取的工艺攻关、优化工艺参数等一系列措施,实现了保护窑内气氛、缓解回转窑结圈的目的。

关键词:结圈;质量;温度

回转窑结圈是链篦机一回转窑球团生产中的常见问题之一,如果处理不及时,将造成停产或减产事故。处理时还会消耗大量劳动力,甚至损坏回转窑或环冷机的耐火材料。结块主要原因:生球质量差,在链篦机内粉化;链篦机焙烧强度不够.入回转窑内破裂后结块。为了减少回转窑结块现象的发生,降本增效,降低职工劳动强度,安阳豫河永通球团有限责任公司(全文简称豫河公司)积极开展技术研究及工业试验,优化工艺参数,在减少回转窑结块方面取得了显著的效果。

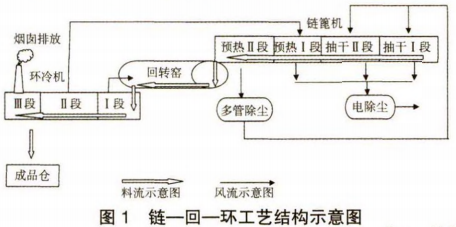

1链一回一环工艺结构(见图1)

2原料理化性能

2.1含铁原料

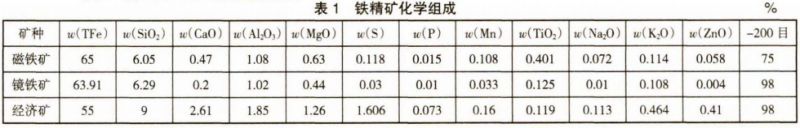

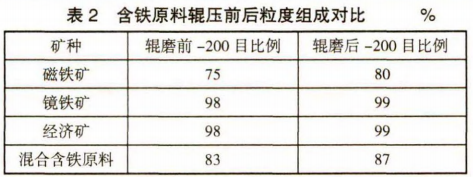

生产所用的铁精矿全部为外购的磁铁矿、镜铁矿、经济矿。其化学成分、粒度组成见表1。磁铁矿粒度较粗,在生产中配比控制在62%。国外经验证明铁精矿-200 目的含量应大于90%,国内要求应大于85%[1]但豫河公司混合含铁原料(磁铁矿为62%、镜铁矿为30%、硫酸渣为8% )-200目的含量约在83%,因此对含铁原料进行辗压处理以提高原料细度和比表面积。辗压处理后原料粒度得到较大改善(见表2 )。

2.2膨润土

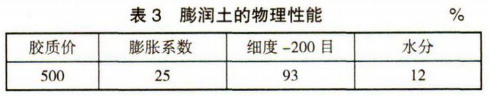

膨润土是一种优质的添加剂,不仅可以提高生球的落下强度,且在造球物料水分过高时起调节水分的作用,更重要的是它能提高生球干燥时的爆裂温度。豫河公司所用的膨润土为钠基膨润土,钠基膨润土黏结性强,可促进原料的滚动黏结成球,加快成球速度,提高成球率。其物理性能见表3。

3主要生产工艺参数对比分析

3.1稳定性对窑内气氛的影响

3.1.1生球质量对窑内气氛的影响

自豫河公司2011年3月份投产到目前一直致力于生球质量控制的研究,包括生球的强度、粒度及粒度组成。在生产中,通过调整膨润土配比及造球加水量来控制生球质量,使生球质量满足链一回一环生产要求。

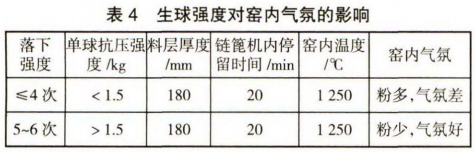

在生产过程中,生球落下强度过低,在生球运往链篦机布料过程中易产生裂纹甚至破碎,在干燥预热中易产生大量粉末,导致入窑粉末增加,气氛变差,容易结圈。通过提高膨润土配比来提高生球强度,导致生球塑性好,球易变形,并且降低了球团矿品位,球团矿中SiO2含量高,不利于生产;同时生球长大速度减慢,产量降低,能耗升高。通过长期实践, 生球落下强度控制在5~6次、单球抗压强度大于1.5 kg为宜。生球强度对窑内气氛影响结果见表4。

国内生球的适宜粒度一般为8~16 mm,最佳粒度在10-12 mm[2]生球粒度大,干燥时间长,影响生产率,同时生球粒度过大,干燥预热不充分导致干球出现裂纹,入窑后破裂产生粉末,影响气氛而结圈;粒度过小时,在链篦机篦板上就会形成漏料,影响正常抽风操作,生球透气性差,干燥预热不足入窑后产生粉末而结圈。在本公司生产中,严格控制生球粒度及粒度组成,使8~16 mm生球控制在85%以上。在造球岗位中针对生球质量进行强化管理.实施立项攻关,最终把生球落下强度控制在5~6次,抗压强度大于1.5 kg/球,8~16 mm比例在85%以上。

3.1.2小时生球产量稳定性对窑内气氛的影响

自豫河公司投产后,随着生产的进一步顺利进行,开始开展关于小时生球合格量的稳产劳动竞赛活动,小时生球量上下波动+5 t,总结经验后进一步控制小时生球量上下波动+1 I,并且保证每20 min生球量上下波动+3 t,达到了更稳定的效果。小时生球量的稳定有利于布料及回热系统的稳定,小时生球量稳定后,窑内气氛得到了很好的改善,窑内结圈现象得到了缓解。

3.2链篦机预热II段风箱温度对窑内气氛的影响

链篦机干燥、预热段的工艺温度主要通过烟罩温度来反映,操作时通过控制链篦机烟罩温度,使其满足工艺要求,保证干球质量;通过控制链篦机风箱温度来控制风流流速,以保证生球预热焙烧所需要的氧化气氛。根据工艺流程图知,抽干段热源来自于预热二段风箱回热,在保证抽干段烟罩温度合适的情况下,对预热II段风箱温度进行了优化对比,经生产试验验证:当预热II段风箱温度低于430℃时,链篦机预热II段烟罩温度低于960℃,干球预热不充分,入回转窑后裂纹、破碎的较多,系统内粉多,结圈比较严重;当预热II段风箱温度在430-480℃时,干球预热效果好,预热II段烟罩温度稳定在960- 1 000℃,窑内粉少,结圈现象明显减少;当预热II段风箱温度在高于480℃时,容易烧坏篦板,使篦板变形,影响设备使用寿命。

4结语

通过对含铁原料棍压处理,强化造球操作,生球落下强度控制在5~6次,单球抗压强度大于1.5 kg,8~16 mm粒径比例在85%以上;控制小时合格生球量上下波动+1 t,并且保证每20 min生球量上下波动+3 t;控制预热II段风箱温度在430-480℃,预热II段烟罩温度控制在960-1 000℃,生球质量得到改善、干球预热效果好,窑内粉少,结圈现象减少,设备作业率提高了 3%,延长了回转窑结圈周期,杜绝了前期经常停机处理回转窑结圈大块的现象。

参考文献

[1] 张一敏.球团理论与工艺[M].北京:冶金工业出版社,1997.

[2] 张一敏.球团矿生产知识问答[M].北京:冶金工业出版社,200.