刘铁 任开有

(鞍钢股份炼钢总厂鞍山114021)

【摘 要】 通过对真空泵系统分析和改进,研究出真空泵系统分段测试技术,制作了模拟测试真空室装置, 实现了真空故障的快速准确查找,使查找时间缩短到原来的四分之一,为真空炉安全运行打下基础。

【关键词】真空炉;真空泵;真空度

1 前言

鞍钢高附加值钢的冶炼均出自真空炉,而真空度是否达标是真空炉能否正常生产的关键因素,真空炉设备覆盖区域自下而上高度落差29m, 设备分布在9层平台,占地面积360m2,并且真空系统处于封闭状态,很多部件无法直观判断好坏,影响真空度的故障点也很多,当真空系统出现故障时,无法快速判断具体哪个部分有故障,平均每年真空度故障查找用时3~5天。2015年原二炼钢厂1号RH炉停产7天才找到真空度故障原因,给生产带来巨大损失。

2 问题的提出

在真空度故障查找中有两个因素是鞍钢乃至全国真空炉行业都存在的瓶颈难题。

(1) 真空泵系统由喷射泵系统及冷凝器系统组成,它们之间是外在完全联通状态,设备区域面积庞大,覆盖点较多,当真空系统出现故障时,无法快速判断具体哪个部分有故障,给真空度故障查找带来很大困难。

(2) 由于真空炉是密闭的,其中下料系统也是处于封闭状态,下料系统由多个料仓组成,经常会发生管道磨损泄漏或密封泄漏等问题。日常最大的难题就是下料系统的泄漏检测只能在钢水生产状态下进行,使真空故障查找的条件受限,导致无钢水状态下无法进行下料故障查找。更严重的是真空度不达标,还需要进行钢水处理时才能实现测试,极易造成钢水成分不合格的质量事故。因此需要对真空系统采取一系列改进措施,实现真空度故障快速准确的查找。

3 原因分析及解决方案

针对真空系统的两个瓶颈问题分别分析并加以解决。

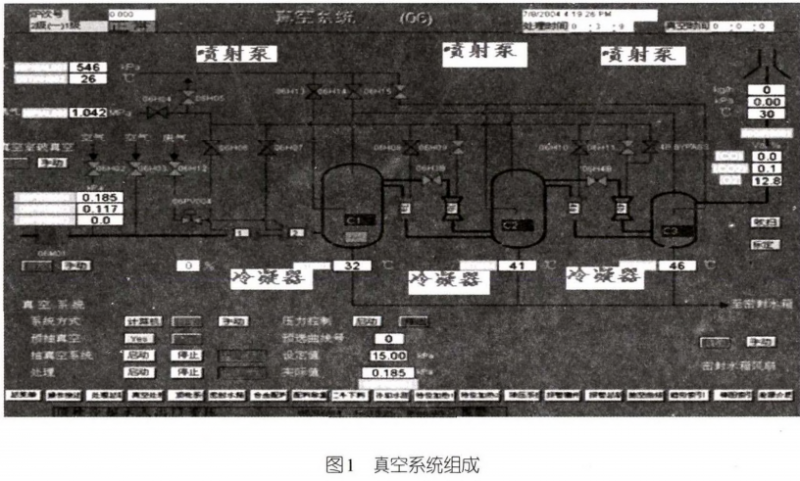

(1)原真空系统由喷射泵系统及冷凝器系统组成(见图1),整个系统各部件之间是处于完全联通状态(通过泵体S3A及泵体S4A泵体进行联通),当真空系统出现故障时,因系统部件较多及布置空间较大,短时间内很难准确判断具体哪个区域存在问题;而进一步判断具体哪个点有故障就难上加难,给真空度故障查找带来很大困难。以往的做法就是对每个区域、每个部位逐一拆卸打开检查,时间最短也得3天以上,可见故障查找工作难度之大。

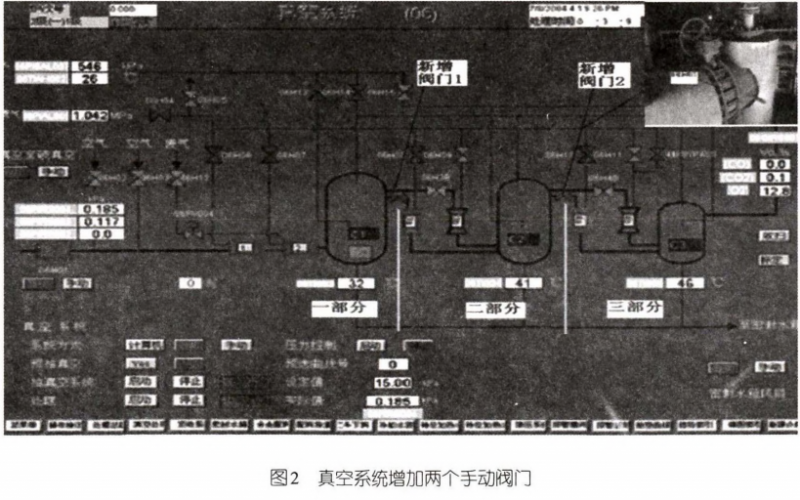

之所以故障查找难度大,原因就是系统部件较多,每个部件都处于系统联通状态。因此,提出对原泵系统进行分段的方案,这样可以逐一排查每个分支部分,这种方式可以缩小查找范围,很大程度提高效率。因c1,c2,c3三个冷凝器部分仅仅通过S3A和S4A泵体管道连接,故在S3A和S4A泵体管道上增加两个手动阀门,生产期间两个阀门都处于开启状态,当需要真空系统测试时将两个增加的阀门关闭即可,如图2所示。

通过这样改进,把真空系统分为3个分支部分,在真空故障查找时可针对其中的3个分支分别进行排查,即G冷凝器至真空主阀区域、C2冷凝器至新增阀门1区域、G冷凝器至新增阀门2区域。通过对单独分支部分做泄漏率校验,可以快速判断哪个分支部分出现问题,然后进一步实现故障点的快速判断与处理。很大程度缩短了故障处理时间,提高了生产效率。

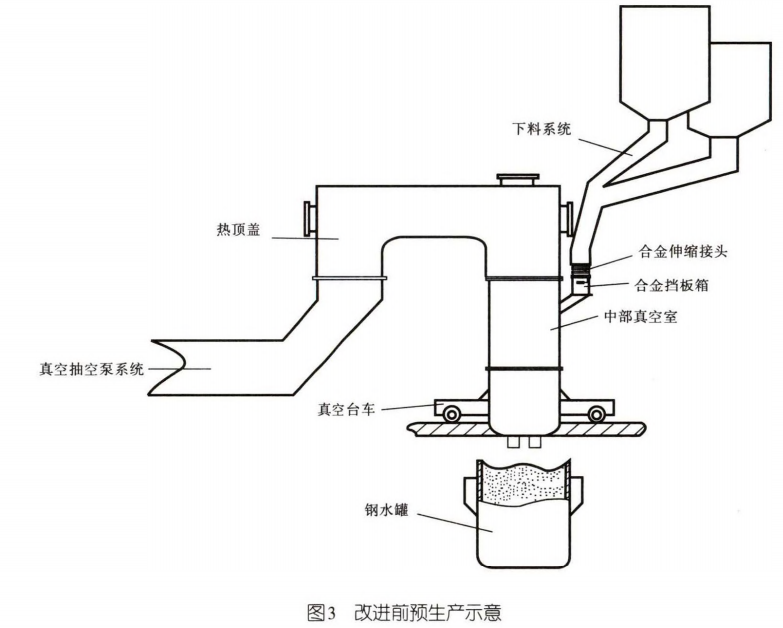

(2)真空度是否达标是真空炉能否正常生产的关键,其中RH下料系统与真空系统通过真空室上的合金挡板箱实现连接。同时下料系统由多个料仓、下料管道等组成。下料系统在非生产状态下无法实现与真空泵系统完全密封连接,因此,下料系统的泄漏检测只能在生产钢水状态下进行,这样导致无钢水时无法进行下料故障查找。原设计真空室底部槽下方为两个插入管,插入管内部为中空状态,只有当真空室下方存在钢水罐并且处于顶起状态时,才能实现真空室内部与外界大气完全隔绝密封,这样真空系统与下料系统实现整个系统与外界的完全隔绝,才能检测下料系统泄漏与否,所以主要取决于真空室底部是否处于封闭状态,其预生产期间示意图见图3。

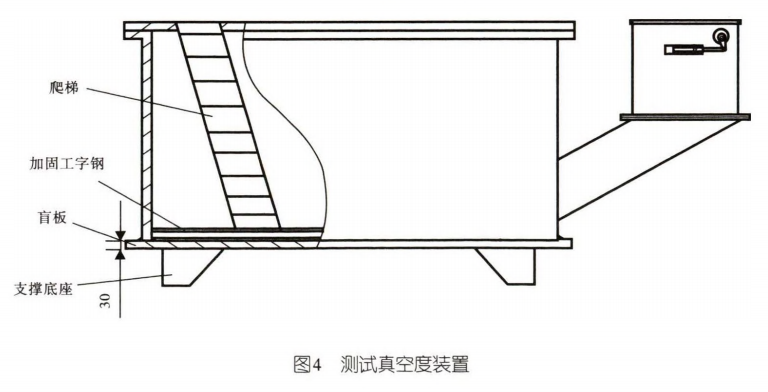

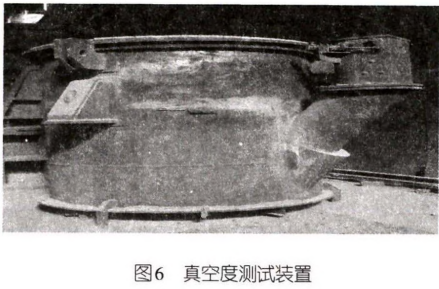

因此制作一个测试真空度装置,并且对应位置带有下料管与合金挡板箱(用于与下料系统连接),同时真空室下方处于完全封闭状态(焊接盲板),见图4。

4 应用效果

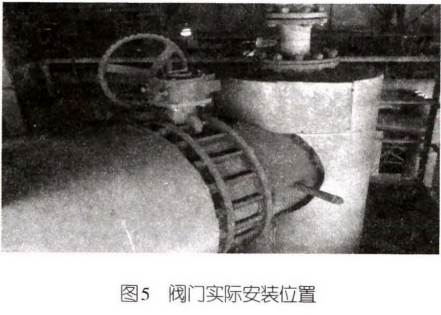

(1)改进后,真空系统可以分段测试,真空度故障查找时间大大缩短。以往真空度故障查找用时最长为7天,平均每年真空度查找用时为3~5天,改进以后查找时间缩短了四分之三,目前已运用1年半之久,真空泵系统故障查找时间最长只有6h,可见效果非常明显。阀门实际安装位置如图5所示。

(2)测试真空度装置。上线使用以后,未出现过定修后等待生产期间测试下料漏点的案例,并且多次利用测试真空度提前检测出下料系统故障,避免了把缺陷带入生产期间设备而发生事故,为生产顺行带来保证,真空度测试装置实物如图6所示。

5 结语

上述改进投人使用以后,真空度故障查找时间大大缩短,彻底摆脱了原真空泵下料系统故障难查找及等待钢水才能检测是否泄漏的被动局面,并且在国内真空炉行业故障检测技术方面也是走在最前沿,并帮助大连东北特钢及皴鱼圈分公司成功解决了 RH炉真空度不达标的技术难题。

真空系统查找真空度故障时间缩短后,为企业带来很大效益。以往平均每年因查真空度故障导致无法生产的时间为3 x 24 x 60=4320min(过去真空度故障查找最长用时7天,平均每年真空度故障查找用时3~5天,这里按最低3天计算),改进方案实施以后,真空度故障查找时间缩短到原查找时间的四分之一,即节省4320 x 3 4- 4=3240 min。

根据现计划每天连续生产,IF钢和硅钢平均效益220元/t,每罐钢水重量177t,生产每罐钢平均用时35 min,产能效益为:M=3240 4- 35 x 177 x 220= 360.47 万元。

新增备件费用:真空度测试装置1.6万元新增两个阀门合计1.4万元。

年总创造经济效益:M=360.47-1.6-1.4=357.47万元。