毕顺华

(攀钢工程公司修建分公司 攀枝花617062)

【摘要】分析了板坯连铸机扇形段干油集中润滑系统存在的主要缺陷,提出了相应的整改措施。为同类设备改造提供了可借鉴的经验。

【关键词】集中润滑系统;缺陷;改造

1 引言

连铸的干油集中润滑设备是保障设备使用寿命的关键,一旦系统存在缺陷就会损坏设备,使铸坯表面产生缺陷,制约连铸生产,也会造成大量的人力、物力、财力消耗。

攀钢提帆炼钢厂有2台板坯连铸机(1机2流和1机1流),分别于1993年10月、2003年11月建成投产。由于各种原因,导致润滑系统故障率高、维修困难、润滑油消耗大、水处理成本增加等。

2 工作原理

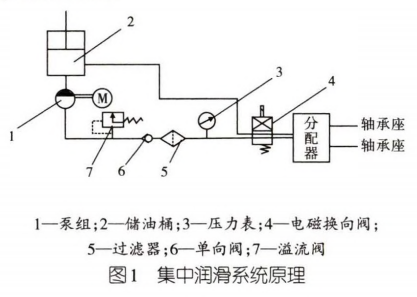

该系统采用双线干油集中润滑系统,如图1所示。通过双线分配器向各润滑点定量供送油脂。主要由泵组1、溢流阀7、电磁换向阀4、分配器等组成。当启动电动机运转时,泵输岀的压力油经过单向阀6、电磁换向阀4进入分配器其中一条管路, 压力油推动分配器阀芯换向,将分配器内的油注向润滑点管路(如果分配器前端某一处漏油,整个系统压力就上不去,其它所有分配器也不会工作)。当该管路的压力达到设定值时,信号传到PLC控制柜,PLC再将信号送到电磁换向阀4,使其换向,润滑油进入另一条管路(工况同上)。换向后,PLC将信号送到泵组,电动机停止运行,待设定的周期(间隔时间)到达后,电动机重新启动,重复以上程序。

3 故障原因分析

(1) 设计因素:板坯连铸机扇形段尺寸大、重量重、需要的管网多(水、电、压缩空气、液压油、润滑油),因此扇形段管网密布,导致检修效率低下。一旦出现管接头泄漏,需要拆卸较多的零部件,使小故障需要很长时间处理。

扇形段有内弧辐和外弧银,集中润滑系统的分配器也分别设在内、外弧的扇形段框架上。扇形段及其框架安装在基础上,外弧框架离地沟的距离大致2m。因此,在线处理外弧分配器及管线的漏点故障时间长,劳动强度大。

(2) 润滑管路走向:管路安装时从地沟两侧经过,固定在基础梁上,然后经过软管接入扇形段。导致维护、检修困难。甚至漏点无法查找,只好等停机检修,润滑油流失严重,影响水的处理。

(3) 使用年限:虽然采用的是不锈钢管,但使用时间久,存在油脂污染腐蚀穿孔、油脂变质结块等问题,导致管路漏点多,影响系统压力和供油,影响轴承寿命。加之维修困难使板坯连铸机的故障率居高不下。

(4)工况因素:扇形段工况差,温度高,导致润滑管接头的橡胶密封材料老化快,导致系统漏点经常岀现,影响设备运行。

4 改造措施

4.1 将外弧分配器设计在内弧

根据现场实际情况,将外弧分配器设计在方便维护检修的内弧框架上,减少了大量的管线铺设工作,润滑点与分配器还可采用铜管连接。

4.2 重新设计润滑系统管路走向

取消原来所有管路,根据实际工况,按照管线最短原则、施工检修便捷高效原则重新设计。将润滑系统的供油主管道安装在流道外侧的地面上(用管夹固定),分支油管分别对应扇形段位置安装,再用金属软管与扇形段上的润滑管接头连接。

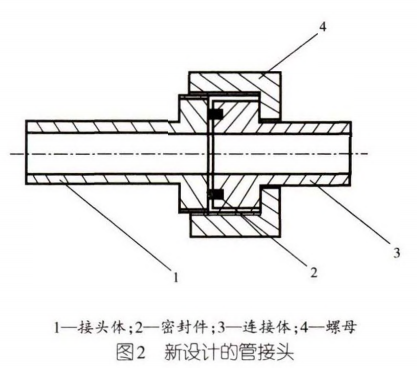

4.3设计润滑管接头

对于压力高、工况差的管接头,取消普通的橡胶密封形式。重新设计不锈钢管接头。新的管接头如图2所示。大大减少了漏点和泄漏频次,缩短了系统停机时间。

4.3.1 管接头的设计计算

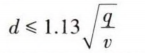

根据系统压力P=20MPa,确定润滑不锈钢管的内径d和管壁厚δ:

式中:q——单位时间内通过油管的流量/(m'/s);

V——油管中允许的流速,一般取2.5-5 m/s。经计算 d=8.9 mm,取 d=10 mm。

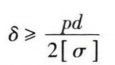

油管壁厚:

式中:P ——管内工作压力,设计为16MPa;

[σ]——油管材料许用应力,[σ]=750 x10-6 计算得δ= 1.6 mm,δ=3 mm。

4.3.2 管接头的特性

该管接头结构简单,关键是密封材料采用一种压缩性强的金属材料,其密封性能强,在使用、维护过程中如果做好以下几点,基本上可以很长时间不需维护。

(1)密封件要进行退火处理。

(2) 接头体和密封件的配合面要求的加工精度为尊,可以提高密封的可靠性。

(3)接头在安装时.必须将接头尽量拧紧,保证密封件有一定的压缩量。在使用15天左右,要对接头再拧紧一次。以后,1年左右基本上不需维护。

5 改造效果

攀钢两台板坯连铸机改造后,扇形段的集中润滑系统故障率大大降低。设备运行稳定,基本实现了固定周期更换,同时亦改善、提高了铸坯质量,创造了较大经济效益。改造后的设备技术指标对比见表1。

按每月节约润滑油1500 kg,按照市场价格30元/kg计算,每年节约54万元。

6 结论

板坯连铸机扇形段干油集中润滑系统改造后,设备运行稳定、故障率极低、故障查找快捷、检修维护方便,值得同类设备借鉴。

参考文献

[1] 黎启柏.液压元件手册[M].北京:冶金工业出版社,496-497.

[2] 王文斌,单平,朱梦同等.机械工程师手册[M].3版. 北京:机械工业出版社,61.