李勇亮 张洪波 安雨春

(安阳钢铁股份有限公司炼铁厂 安阳455004)

【摘 要】 介绍了 400m2烧结系统圆筒混合机加水装置的一系列技术改造,改善了设备作业性能,减少了 设备事故台时,提高了设备作业率。

【关键词】圆筒混合机;加水裝置;疑结

1前言

圆筒混合机的作用是将配合好的混合料混匀、润湿、制粒,达到成份均匀、水份适合和透气性良好的要求,以保证烧结过程顺利进行。给混合料加水润湿是靠加水装置来完成的。由于加水装置存在各种缺陷,严重制约着设备作业率和混合料加水效果,从而影响烧结矿的产量和质量。为此,对圆筒混合机加水装置进行了一系列的技术改造,取得了良好效果。

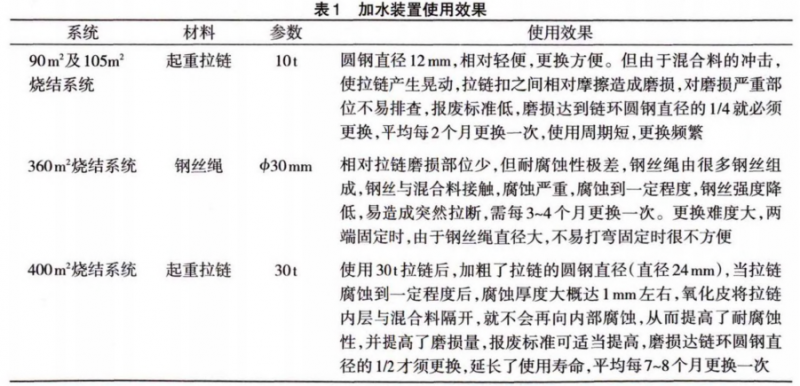

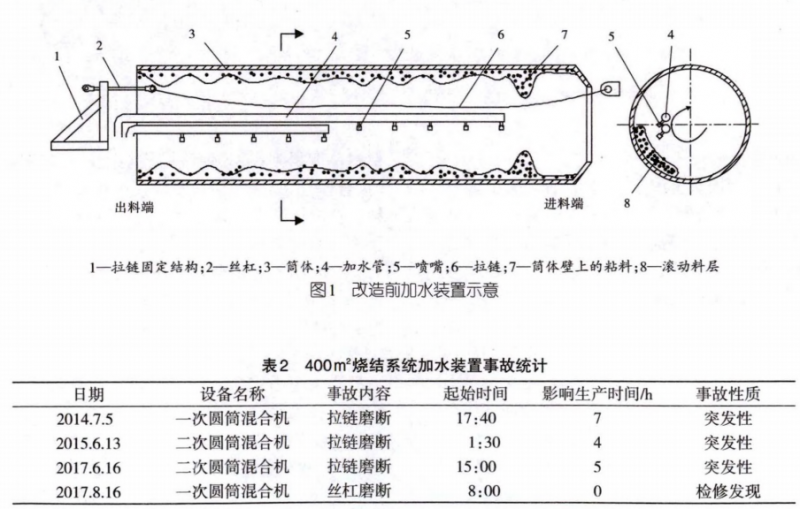

加水装置由一根拉链(或钢丝绳)和两根直径65 mm加水管组成,拉链横穿筒体,两头分别固定在滚筒进、出口两端钢结构上,两根加水管从滚筒出料口进入滚筒吊挂在拉链上,加水管上每隔一定间距安装一个喷嘴,沿长度方向均匀喷水,完成对混合料的加水。烧结生产系统中90m2和105m2烧结系统投产最早,吊挂水管采用10t拉链,2006年360m2烧结系统投产后改用直径30mm的钢丝绳,到2007年400 n?烧结系统投产后,改用成了 301拉链,它们的使用效果比较见表1。

从上表可以看出,吊挂水管采用30t起重拉链使用效果最好,使用周期长,更换方便。但在推广使用后加水装置仍存在以下问题需要改进。

2存在的问题

2.1固定位置不合理

站在滚筒出料端面向筒体,水管及拉链在筒体中心线的左侧。筒体不断旋转,将混合料带到顶部再落下。筒体为顺时针旋转,所以主要落料点在筒体的左侧。混合料不断冲击水管及拉链,生产中造成加水管与拉链晃动大,使拉链各接触部位易磨损,随时都有可能将拉链磨断造成停产。

2.2水管相对筒体较短

如400m,烧结系统一次圆筒混合机筒体长20m,加水管长约17m,在筒体进料口处约3m长一段没有加水管。具有一定黏度的混合料进入筒体后,有时会粘成凸起的圆环,在没有高压水冲刷的情况下越粘越高,最高达lm左右。生产中部分混合料越过圆环继续向前翻滚,部分混合料越不过,反而向滚筒进料口处翻滚,造成滚筒严重倒料,倒料最严重的一次达到每小时100多t。

2.3加水冲刷方向不合理

生产过程中,滚动的料层在筒体中心线的左侧,加水管加水时的冲刷方向是在筒体纵向中心线向左约45°,冲刷点正好冲在筒体内滚动的料层上,冲不到筒体壁上的粘料,筒体壁上的粘料越粘越厚,粘料厚度最高平均可达500 mm左右,筒体自重160t,粘料就达400多t,可达筒体自重的3倍,大大增加了各传动部件的负荷。

筒体壁上的粘料太厚,筒体的有效直径变小,筒体的有效横截面积变小,填充率增大(填充率是指筒体物料平均横截面积占筒体有效横截面积的百分比,混合机填充率对产量、混匀和制粒效果均有很大影响),转速、混合时间不变时,此时料层增厚,混合料运动状态发生变化,破坏了本来较为适宜的运动轨迹,对混匀和制粒产生不良影响。

如果粘料相对筒体径向严重不均,使筒体产生很大的偏重,惯性作用使筒体在转动过程中产生很大振动,增加了圆筒混合机传动部件的冲击载荷,影响其使用寿命。

2.4对拉链故障不易控制

拉链扣之间的磨损、拉链下垂后与筒体相互磨损、料对拉链的冲击磨损及腐蚀等都极易使拉链断裂造成停产。生产中无法检查拉链状况,只有在停机检修时不能对拉链进行全面检查,同时拉链上的积料太多,最高可达lm左右,不易对拉链的磨损情况进行排查,对拉链断造成的设备事故不易进行控制。系统加水装置事故统计见表2。

3改造措施

针对以上的情况,对400 m2烧结系统圆筒混合机加水装置进行了一系列的技术改造。

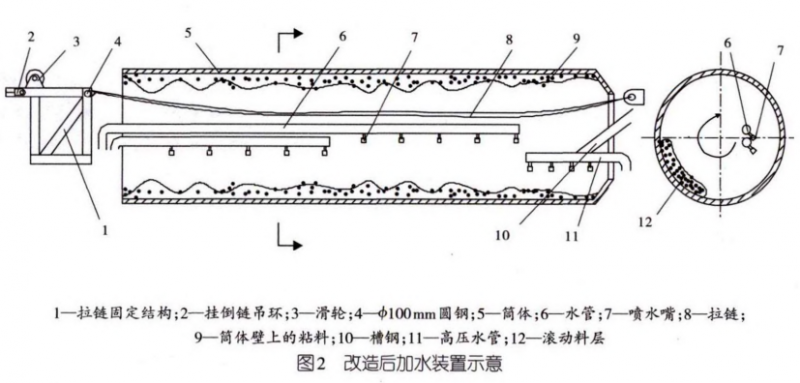

(1) 将加水管及拉链移到滚筒纵向中心线右侧:将拉链及水管移到滚筒纵向中心线的右侧,避开主要落料点,减轻落料对水管及拉链的冲击。在改变加水装置固定位置时,优化了出料端加水装置的固定结构,原来是拉链在丝杠上固定,改后成拉链环在ϕ100mm圆钢上,然后用卡环固定。在固定结构上设计安装了定滑轮,设计安装了倒链专用吊环,在更换拉链时可实现吊车直接起吊拉链,将拉链拉直后,挂倒链微调拉链松紧度,实现了拉链的快速安装。

(2)增加防粘料高压水管:为能更好地冲刷滚筒进料口处筒壁上的粘料,没有采用接长水管的技术改造与改进方法,而是在滚筒进料皮带架右侧固定一根槽钢, 并加一根斜梁固定牢固,将水管固定在槽钢上,从滚筒进料口引入,新加一根3m长的高压水管,专门用来冲刷滚筒进料端筒壁上的粘料,消除倒料现象。

(3)改变加水冲刷方向:将加水冲刷方向改为由滚筒纵向中心线向右倾斜45°,使高压水柱冲刷点避开滚动料层,直接冲刷筒体壁上的粘料,避免筒体粘料太厚与粘料不均。

(4)增加一条保险链:和原来的拉链并列新加一条拉链,用ϕ20mm的圆钢弯成环形,将两条拉链与两根水管一起环住固定,每间隔lm固定一处,共固定17处。这样生产中一根拉链受力,另一根拉链起保险作用,避免生产中拉链磨断后造成停产(见图2)。

4改造后的效果

(1) 对加水装置固定位置进行改造后,避开了筒体内的主要落料点,减小了混合料对加水装置的冲击,减小了拉链晃动,减小了拉链各接触部位的磨损,延长了备件的使用寿命。

(2) 在进料口处增加一根高压水管后,由原来的分两段加水,改成了分三段加水,利用阀门控制各段加水的流量、压力,对混合料加水润湿的同时,并完全控制筒体延轴向上的粘料不均,避免粘料不均形成的凸起圆环,使混合料翻滚过程中向前运动的方向不会改变,消除了筒体倒料现象。

(3) 改造后,优化了加水管的加水冲刷角度,利用高压水的冲刷清除筒体壁上的粘料,使筒体粘料厚度得到控制,使滚筒内衬上的粘料更加均匀、合理,由原来的粘料厚度达500mm左右,可将粘料厚度控制在100 mm左右,从而减少了传动过程不必要的负载,减轻了传动装置的载荷。改造后,稳定了混合机的填充率,使混合料的运动轨迹、滚动状态保持设计要求,提高了混合料的混匀与制粒效果。

(4)外加一条“保险链”后,如一条拉链磨断, 则另一条受力,可正常停机检修时间再更换磨断的拉链,有效控制了因加水装置磨损不易排查造成的系统停机事故,同时大大延长拉链的使用周期,可视磨损量更换,可改为事后维修更换,为检修更换留下充足的准备时间。

(5)改造前安装水管拉链的过程是将水管拉链一端固定。用5t倒链拉住水管拉链的另一端, 将平铺在筒体底部水管拉链一点点地拉紧,然后用11倒链锁紧后固定,更换过程全是人工操作,费时、费力。改造后,可用钢丝绳挂住拉链,绕过固定钢结构上的定滑轮,用吊车一次性将水管拉链拉紧,检修更换过程更加快捷、方便,缩短了检修 时间,提高了工作效率,降低了工人劳动强度。