王文红

(陕钢集团龙钢公司炼铁厂)

摘要:龙钢1#高炉于2020年1月30日11:28点火送风,31日顺利出铁。此次开炉准备充分,通过科学策划精心组织,理论装料量与实际装料仅差1批,从开炉点火到顺利出铁用时22小时,实现无滑尺崩料、悬料,炉温平衡过渡,送风后28小时喷煤,39小时全风作业,43小时富氧,开炉10天焦比降至370kg/t.铁以下,创造了龙钢停炉开炉的新纪录。

关键词:高炉;开炉;实践

1 前言

龙钢1#高炉炉容1280m3,采用蓄铁式主铁沟,南北两个铁口。2017年2月长期封炉后正常生产,炉缸侧壁温度呈缓慢上涨趋势,随着强化生产上涨加剧,2018年7月份7.400米内环温度最高涨至1065℃,8月份后配钛球或钛块护炉性生产,根据冬季错峰生产要求,于2019年12月21日安排停炉大修,对炉底第四层碳砖及炉缸环碳进行更换后并进行整体浇筑,11段冷却壁进行整体更换,炉内采用整体喷涂。

1#高炉于2020年1月30日送风开炉,31日白班出铁、中班喷煤,2月1日夜班富氧,通过强化操作成功实现了3天达产、5天达效的目标,恢复期间炉况保持稳定,技术指标持续改善。2月份高炉指标见表1:

表1 开炉第1个月技术指标

|

|

日产量 |

燃料比 |

焦比 |

煤比 |

富氧量 |

负荷 |

硅 |

煤气利用率 |

|

前3天 |

2056 |

641 |

506 |

135 |

3356 |

3.80 |

0.80 |

39.59 |

|

第二周 |

3309 |

535 |

381 |

154 |

5769 |

4.06 |

0.39 |

46.47 |

|

第三周 |

3523 |

520 |

369 |

151 |

6901 |

4.23 |

0.39 |

47.22 |

|

第四周 |

3484 |

510 |

364 |

145 |

5901 |

4.22 |

0.40 |

47.45 |

2 开炉前的准备工作

2.1 高炉烘炉及打压试漏

为确保开炉顺利和安全,按开炉工艺要求进行烘炉、全系统联动打压、查漏和试车。

2.1.1 高炉烘炉

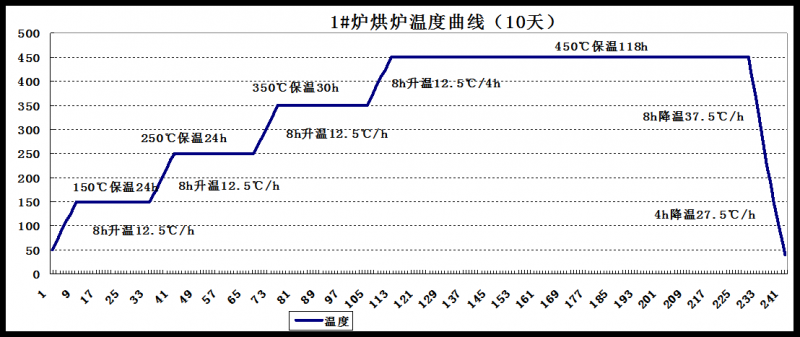

1#炉烘炉采用热风烘炉,原计划烘炉6天,1月下旬因调整生产作业计划,随机延长烘炉时间至10天,整个烘炉时间按240小时(10天)安排,主要延长450℃保温时间。烘炉参数如下:

表2 烘炉参数控制范围

|

温度℃ |

所需时间 h |

升温速度 ℃/2h |

风量 (m3/min) |

顶压 kpa |

炉顶温度极限(℃) |

气密箱温度极限(℃) |

|

50-150℃ |

8 |

25 |

1500 |

20 |

300 |

65 |

|

150℃ |

24 |

|

1700-1800 |

20 |

300 |

65 |

|

150℃-250℃ |

8 |

25 |

~1800 |

20 |

300 |

65 |

|

保温 250℃ |

24 |

|

~2000 |

20 |

300 |

65 |

|

250℃-350℃ |

8 |

25 |

~2000 |

20 |

300 |

65 |

|

保温 350℃ |

30 |

|

~2000 |

20 |

300 |

65 |

|

350℃-450℃ |

8 |

25 |

~2000 |

20 |

300 |

65 |

|

保温 450℃ |

118 |

|

1700~1800 |

20 |

300 |

65 |

|

450℃-180℃ |

8 |

30 |

1500~2000 |

20 |

300 |

65 |

|

180℃-40℃ |

4 |

50 |

~1500 |

20 |

300 |

65 |

|

合计 |

240小时/ 10天 |

|

|

风口加轴流风机吹冷风 |

||

图1 烘炉曲线

2.2.2 打压试漏

1#炉打压试漏分2次进行,一是进行高炉本体及煤气除尘系统管道联合打压查漏;二是进行热风炉及送风系统管道的压力测试和查漏。

(1)第一次打压

分五个压力梯度进行:0.05-0.10-0.15-0.19MPa,结束后处理好漏点,送冷风保压1小时,再进行第二次打压。

(2)第二次打压

主要是送风系统管道和本体,0.10-0.20-0.25-0.30-0.34 MPa,逐步缓慢提压,压力最高打到0.34 MPa。

(3)每个梯度升压后保持5分钟,在0.25MPa时停顿10-15分钟,再提压至0.34MPa,保压查漏。升压过程远程检查漏点,必须处理完大漏点后才能继续升压。

2.2 安装自动开铁口装置

(1)计划从南场出铁,南铁口安装自动摇控出铁装置,送风后向炉内鼓风加氧气,1次铁前停止富氧鼓风,关闭空压后铁口自动打开。

(2)北铁口安装钢管,钢管伸出炉外约1.5m,作炉缸煤气导出管加热炉缸温度。

3 开炉装料

3.1 木材填充

1月28日白班开始装木材,在装木材前铺底焦2罐,中班炉内装入木材约1800根,靠墙及风口周围将木材立起,炉内按“井”字型密布排列,木材装至风口上沿,中心堆尖。装完木材,安装直吹管前根据堵风口要求完成堵风口作业,堵泥深度(满套)460㎜。

3.2 开炉前堵风口情况

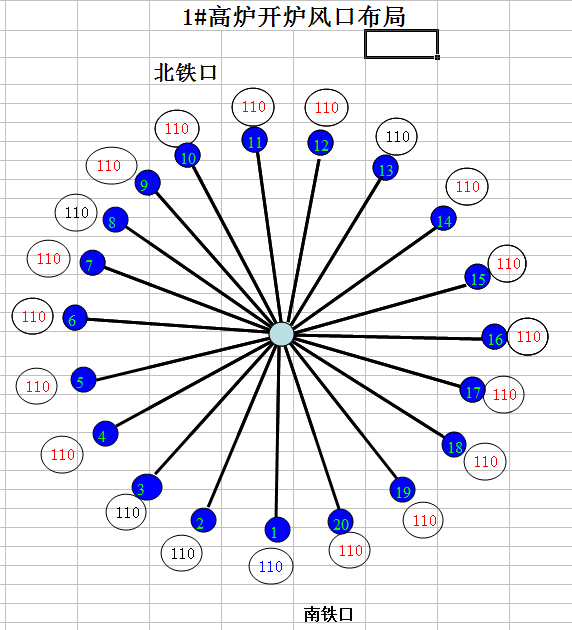

1月30日白班检查所堵6个风口,总风口面积0.1901m2,实际送风面积0.1330m2,占风口总面积的69.9%。风口配置见表3。

图2 风口布局

3.3 装开炉料

在装料过程中,送冷风风压20-30kpa,每段装完后进行料线探测,高炉装料总计37批,共计装入焦炭408吨,于2020年1月29日22时34分装料结束。南北探尺分别为1.9m和2.0m,全炉焦比2.696t,负荷0.655倍。装料过程中对溜槽角度、布料圈数和料流轨迹进行校对,调整探尺零位。

表3 装料制度

|

序号 |

料制 |

焦炭 |

矿量 |

烧结矿 |

高硅块 |

石灰石 |

球团矿 |

锰矿 |

负荷 |

|

1 |

18C |

160293 |

|

|

|

|

|

|

|

|

2 |

8(C+N+M) |

64455 |

|

|

|

11602 |

|

9752 |

|

|

3 |

13CO |

105161 |

111011 |

88153 |

15005 |

|

|

7853 |

|

|

4 |

6CO |

48340 |

75214 |

40532 |

9935 |

|

17545 |

7202 |

|

|

5 |

4CO |

32229 |

58794 |

34526 |

9113 |

|

10337 |

4818 |

|

|

6 |

1CO |

8009 |

15336 |

8264 |

4080 |

|

1794 |

1198 |

|

|

合计 |

37批 |

418487 |

260355 |

171475 |

38133 |

11602 |

29676 |

30823 |

0.655 |

4 开炉操作

4.1 一次铁前

(1)1月30日11:58送风,热风压力40kp,顶压2kp,冷风流量750m³/min,风温800℃,12时其余风口逐步变亮;高炉点火后炉顶温度上升的比较慢,一直在40℃左右徘徊,以稳定送风为主, 12:30料面动,料线2.1m。根据料线缓慢加风,逐步上负荷,16时5、7#风口吹开,送风面积0.1521m2,风量水平600 m3/min,21:00炉顶煤气成分合格,21:18组织引煤气。

(2)随着引煤气料速变快,22时后逐步上负荷、上风温、调整料制、加风量,后期风压控制200kpa。

(3)31日8:30后,随着炉内渣铁上涨,高炉下料明显减慢,顶温较高,风量下降。9:18开南铁口出铁,9:20顺利打开,炉温基本充沛,流动性较好。

首次铁硅4.20%,物理热1421℃,铁量232t。

表4 首次铁前参数

|

时间段 |

风压(kPa) |

风量 (m³/min) |

负荷 |

配比 (%) |

矿批 (批) |

累计料批 |

料制 |

|

11:58-14:45 |

19-40 |

480-550 |

2.0 |

36.3 |

16 |

4 |

C23.9322.2220.3218.13O22.2320.33 |

|

14:46-20:40 |

40-87 |

550-620 |

2.25 |

37.8 |

18 |

13 |

C25.5323.9222.2220.3218.13O23.9322.23 |

|

20:41-22:15 |

87-105 |

604-623 |

2.25 |

37.8 |

18 |

17 |

C27325.5223.9222.2220.3218.13O25.5323.9322.22 |

|

22:16-2:07 |

105-160 |

623-700 |

2.40 |

37.8 |

18 |

26 |

C27325.5223.9222.2220.3218.13O25.5323.9322.22 |

|

2:08-5:52 |

160-188 |

700-759 |

2.66 |

37 |

20 |

41 |

C27325.5223.9222.2220.3218.13O25.5323.9322.22 |

|

5:53-8:14 |

188-206 |

759-780 |

2.78 |

30 |

21 |

50 |

C27325.5223.9222.2220.3218.13O25.5323.9322.22 |

|

8:15-9:40 |

206-209 |

720-750 |

2.78 |

30 |

21 |

55 |

C28.4327225.5223.9222.2220.3218.13O27225.5223.9222.22 |

|

9:41-11:50 |

220-240 |

1750-1950 |

2.99 |

30 |

21.5 |

67 |

C28.4327225.5223.9222.2220.3218.13O27225.5223.9222.22 |

4.2 一次铁后

在确保物理热充足,渣铁流动性良好的基础上,加快恢复进程。

(1)31日一次铁后加快送风,上负荷至2.99倍,白班加风至280kpa;15:55分送煤,16:00北场顺利过铁,炉况稳定恢复顺行;中班21时加风压至310kpa,风温1120℃,负荷3.33倍,生铁已降至0.70%,

(2)2月1日7:30开始送氧2000m3/h,中班19时负荷上至3.72倍,日产量达到2362吨,煤比130kg以上。

(3)2日14:57分风口全开,风压加至350kpa,风温上至1130℃,富氧量5000m3/h,矿批加至31吨,生铁硅降至0.50%左右,焦比降至410kg/t以下,日产量达到2800吨,煤比150kg以上。

(4)3日开始逐步提产、降低燃料比,产量达3000吨,4日产量稳定在3250吨,煤比稳定150kg以上,实现了三天达产,五天达效。

(5)5日产量稳定在3300吨以上,9日后产量稳定在3500吨以上。

表5 恢复参数

|

日期 |

实际产量 |

利用系数 |

风温 |

[Si] |

焦比 |

煤比 |

燃料比 |

焦炭负荷 |

风量 |

风压 |

富氧 |

矿批 |

CO2 |

煤气利用 |

|

1月31日 |

1021 |

1.21 |

909 |

1.40 |

819 |

60 |

880 |

2.93 |

1593 |

242 |

0 |

22.40 |

15.30 |

42.62 |

|

2月1日 |

2363 |

2.79 |

1125 |

0.49 |

486 |

138 |

623 |

3.44 |

2288 |

339 |

2332 |

26.18 |

16.50 |

38.02 |

|

2月2日 |

2784 |

3.29 |

1130 |

0.53 |

409 |

160 |

569 |

3.77 |

2310 |

348 |

4379 |

29.09 |

16.40 |

38.14 |

|

2月3日 |

2956 |

3.49 |

1133 |

0.59 |

411 |

160 |

572 |

3.90 |

2425 |

347 |

5081 |

29.71 |

17.30 |

44.94 |

|

2月4日 |

3278 |

3.87 |

1135 |

0.36 |

379 |

149 |

528 |

4.08 |

2518 |

343 |

5633 |

31.65 |

20.20 |

47.87 |

|

2月5日 |

3370 |

3.98 |

1137 |

0.29 |

365 |

159 |

524 |

4.06 |

2495 |

346 |

5693 |

32.50 |

19.4 |

47.20 |

4.3 开风口情况

表6 开风口时间

|

1月30日 |

11:58送风,堵2#、5#、7#、12#、15#、17#风口,16:10 5、7#风口吹开。 |

|

1月31日 |

14:07捅开17#风口 |

|

2月1日 |

1:30捅开15#风口;13:01捅开2#风口 |

|

2月2日 |

1#高炉14:57捅开12#风口。 |

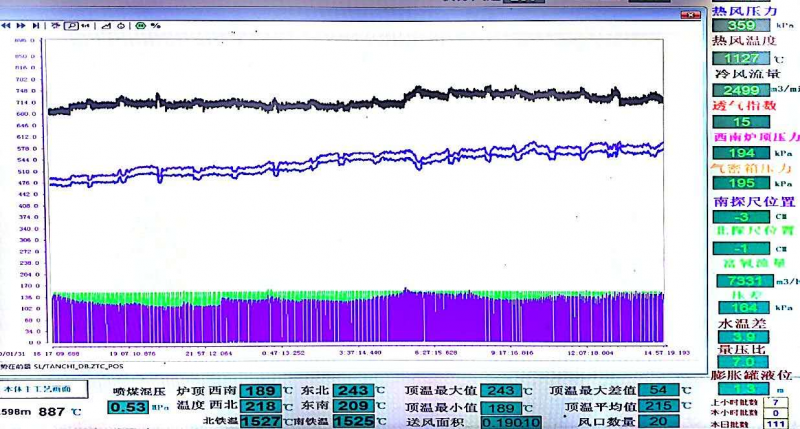

4.4 各参数趋势情况

图3 强化参数

4.5 开炉铁水成分和渣碱

表7 铁水成分和渣碱

|

炉次 |

Si |

Mn |

S |

P |

V |

Ti |

R2 |

|

001 |

4.03 |

1.80 |

0.043 |

0.19 |

0.04 |

0.14 |

1.06 |

|

002 |

2.74 |

1.45 |

0.049 |

0.17 |

0.04 |

0.14 |

0.96 |

|

003 |

0.82 |

1.23 |

0.047 |

0.13 |

0.04 |

0.10 |

0.97 |

|

004 |

0.67 |

1.15 |

0.050 |

0.17 |

0.04 |

0.09 |

0.94 |

|

005 |

0.51 |

0.89 |

0.055 |

0.16 |

0.04 |

0.08 |

1.06 |

|

006 |

0.44 |

0.77 |

0.039 |

0.16 |

0.04 |

0.06 |

1.13 |

4.6 开炉后指标提升明显

表8 高炉主要指标

|

|

2019年 |

2020/2 |

2020/3 |

2020/4 |

2020/5 |

2020/2-5月 |

|

利用系数(t/m3.d) |

2.37 |

2.57 |

2.80 |

2.43 |

2.57 |

2.60 |

|

燃料比(Kg/tFe) |

535 |

571 |

543 |

547 |

558 |

525 |

|

综合焦比(Kg/tFe) |

504 |

539 |

511 |

516 |

525 |

493 |

|

入炉焦比(Kg/tFe) |

388 |

392 |

370 |

377 |

377 |

378 |

|

喷煤比(Kg/tFe) |

146 |

147 |

145 |

145 |

151 |

147 |

|

风温(℃) |

1138 |

1140 |

1148 |

1152 |

1150 |

1147 |

|

[Si](%) |

0.42 |

0.45 |

0.40 |

0.41 |

0.38 |

0.41 |

|

煤气CO2 |

19.42 |

19.54 |

19.94 |

19.48 |

19.67 |

20 |

|

煤气利用率% |

46.81 |

47.01 |

47.37 |

46.83 |

47.10 |

47 |

5 结语

龙钢1#高炉通过采用先进的铁口远程自动摇控装置,实现了高炉一键式自动化开口操作(已申报专利),安全顺利实现开炉,并实现快速恢复和达产达效。

(1)本次开炉采用较大的初始风量和较快的加风节奏,炉况稳定顺行,压量关系稳定,透气性适宜,下料均匀顺畅,顶温始终在可控范围之内,未发生一次崩塌料、难行悬料和管道。一次铁前从南场铁口持续鼓入空气和氧气,提升了南场铁口区炉缸温度,改善了首次渣铁流动性。

(2)送风后必须及时上负荷,一次铁前负荷上至2.80-2.90倍,一次铁后负荷上至3.00倍,炉温迅速由4.0%降至1.0%,避免前期炉温持续过高,影响加风和炉前出铁。

(3)本次在1#炉南铁口采用铁口远程自动摇控装置,为龙钢多年总结开炉经验发明的出铁装置, 2019年4月再次申报专利,本次1#炉开炉又进行了创新,实现了一键式远程自动开口操作。

(4)高炉点火后炉顶温度上升较慢,一直在50-60℃左右徘徊,炉顶蒸汽较大,顶温长期偏低,一次铁前炉缸焊缝、本体持续渗水量增大,说明浇注的炉内积含水量较大。因些必须重视浇注炉缸的烘炉质量,尽量延长烘炉时间。

(5)科学精准配料和合理的送风参数,有利于快速提高炉缸整体温度,促进了快速恢复和强化。

(6)装炉料及送风后配加锰矿,控制铁水锰在1.0%以上,有助于提高渣铁流动性;渣控制走下限,铁水硫控制在0.040-0.055%,消除了粘沟、粘罐,炉前劳动强度大幅度降低。

(7)在技术成熟、原燃料质量稳定的情况下,开炉总焦比可选在2.60-2.75t,渣碱选择0.85-0.90倍,既能保证了炉缸积蓄足够的热量,又能保证渣铁流动性好。

参考文献

[1] 周传典 《高炉炼铁生产技术手册》,北京:冶金工业出版社 2002.4

[2] 黄元发 《高炉炼铁生产典型案例剖析》,北京:冶金工业出版社 2019.9