闫 军

(河北钢铁集团宣钢公司)

摘要:对宣钢1#高炉中修开炉、达产进行了总结。 通过制定详细周密的开炉方案以及合理准确的操作制度,严格 控制烘炉、试压检漏、配料及装料等各项操作,炉况调剂准确得当,实现了高炉顺利开炉和快速达产。

关键词:高炉;开炉;实践

0 前言

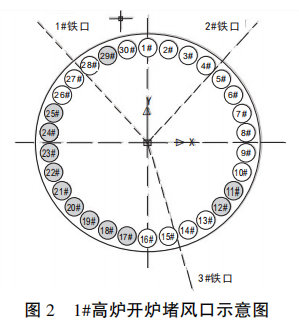

宣钢 1#高炉(2500 m3 )于 2008 年 3 月 15 日开炉,高炉炉体采用软水密闭循环系统,全冷却壁设备,从炉底到炉喉钢砖下沿共设 14段冷却壁,炉腹、炉腰、炉身下部区域采用 4 段铜冷却壁,其余均为铸铁冷却壁。 高炉内衬采用陶瓷杯大炭砖水冷炉底,小碳砖炉缸结构。 设置30个风口,3个铁口。

至 2012年 8月,炉身下部冷却壁水管陆续出现剪切、漏水。 大量漏水严重影响到高炉的技术经济指标,也给高炉安全生产带来威胁,公司决定对高炉停炉中修,更换漏水冷却壁。 2012年 9 月11 日停炉中修,更换了8段全部铜冷却壁以及9 段 23 块铸铁冷却壁,2013 年 3 月 21日 18:00 点火送风,此次开炉顺利,7天达产,达产后炉况一直处于稳定顺行状态,为后续强化冶炼及指标优化创造了条件。

1 开炉前的准备工作

1.1 炉缸清理

1#高炉停炉后,组织人员进行了扒炉工作,炉缸清理至铁口中心线以下,其中3个铁口方向清理至铁口中心线以下 500mm, 共计清理炉缸堆料400m3 ,约230t。 炉缸渣皮厚 70 ~80cm,渣皮未清理,炉缸实际直径为9.8~10m。

1.2 热风炉保温

采用“热风炉逆送风保温法”,将高炉倒流休风的原理运用到热风炉“倒流送风”上,解决热风炉保温过程中烟道温度较高的难题,最终实现了硅砖热风炉长期保温,同时也为高炉及时开炉创造了条件。

2 烘炉及试压检漏

2.1 烘炉

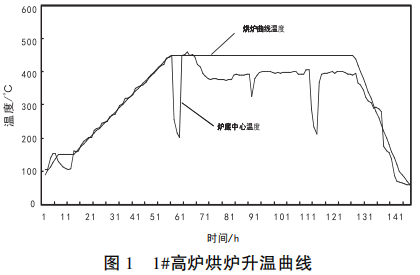

高炉烘炉时间长短与好坏,对高炉一代炉役有着重要影响。 2013 年 3月11日 8:00 ~ 3 月 17 日8:30,计划烘炉148h,实际烘炉 144.5h。 具体烘炉过程及温度控制如图1 所示。

2.2 试压检漏

3 月 11日 10:17 ~ 12:25 进行第一次试压检漏,发现 284 处跑煤气点;3月 15日 8:25~9:45 高炉进行第二次试压检漏,发现371 处跑煤气点;3月 16 日8:25~9:25高炉进行第三次试压检漏,发现 116处跑煤气点。 期间对所有煤气漏点进行了补焊,3月17 日10:15~15:00,炉内开始拆盖板、支架和烘炉导管。

2.3 安装煤气导出管

高炉开炉安装煤气导出管有利于炉底及铁口区干燥,炉缸下部加热,液态渣铁下渗及出第一炉铁,也可根据送风后经煤气导出管吹出或流出物的情况,估计炉内熔炼进程。 从铁口由外向内打入 Φ76×6 mm无缝钢管,末端与炉内环管连通,钢管伸出炉外 1~1.5 m,作为铁口煤气导出管。 出铁选择 1#、3#两个相对方向铁口,用 Φ120 mm钻头钻开铁口孔道,铁口角度 10°。

3 装开炉料

3.1 枕木填充

2013 年 3月 19 日 12:20 炉内开始装木材,在装木材前铺底焦25 t(导管下方装长 1 m 方木材 80 根),至 21:30 炉内装入 220m3 方木柴,1至 7层无间隙摆放,8 层开始留缝隙共计15层,距风口中心线 1.3 m,8 至 14 层有骑马钉,中心堆尖10 层,平台宽 3m,长 3m,高 1.8m 。

3.2 开炉前堵风口情况

19 日 21:00 至 20 日 3:40 上小套、二套、直吹管。同时堵 11#、12#、17#、18#、19#、20#、21#、22#、23#、24#、25#、29#风口 12个,堵风口示意图如图 2所示。

3.3 开炉料装入

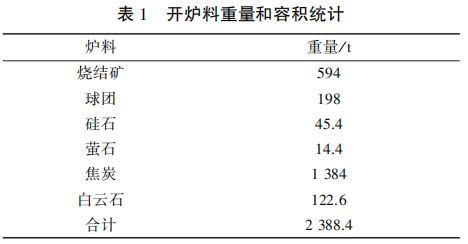

在装开炉料的过程中,用炉顶机械探尺对每段装炉料进行料线探测,然后与理论计算进行比对,确保每段开炉料与实际装入位置基本一致。 在装料过程中由北科大技术人员对布料进行了测试。全炉焦比2.8t,开炉料焦批 10.25 t / 批,负荷料:矿批 22.0t,烧结矿 75%,球团矿17%,块矿8%, 全炉炉渣碱度按0.95控制,每批固定萤石 0.4 t,用 硅石调炉渣碱度,每批硅石用量 1.1 t。 开炉料重量 和容积统计数据见表 1。

3.4 开炉料料制选择

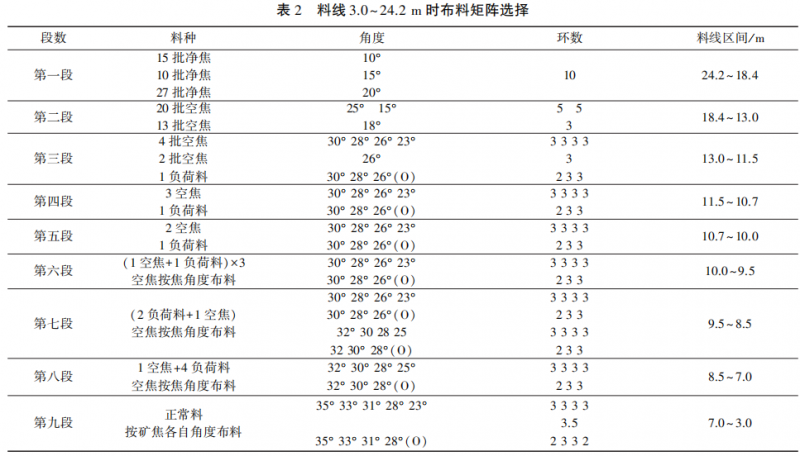

各段开炉料装料制度选择见表2。

4 开炉操作

3 月 21日 13:40 开启风机,17:45 送风至排风阀,18:00送风定风压 100kPa, 送风面积为0.2000 m2 ,风温混风全关。 19:12 第一个风口见亮,20:28 送风风口全部见亮,炉内根据用风计划用风。

1#高炉送风后风压偏高,风量水平低,风温低,风口见亮晚。 高炉点火9h 后在软融带形成时期,高炉压量关系走紧、 料尺动作不好,2: 53 崩料3.5 m/ 6.1m,风量最低减至1600 m3/ min 左右。

软融带形成后,煤气流分布通路基本形成,炉内按计划继续上用风量。 开炉采用 2#铁口向炉内鼓风,1#、 3# 铁口空吹的方式, 1# 铁口空吹时间13h 23min,3#铁口空吹时间 14h 4min。 高炉于点火后20h 45min 出第一炉铁。 22 日14:45,理论计算炉缸内形成铁量100t,炉前打开 2#铁口鼓风管路末端球阀,铁水随即顺利流出,由于炉缸中残渣残铁较多,大量消耗开炉料净焦,炉缸热储备未能提高至计划水平,导致开炉初期炉温、铁温水平低。

第一炉铁铁水含Si 量达到 0.67%,铁温达到1416 ℃ ,出铁量大,累计出铁 425t。 后续达产过程经历了提炉温补充炉缸热量、降炉温和强化冶炼3个阶段。

4.1 提炉温过程

22 日第一炉铁后至 23 日白班中期,由于开炉初期炉温、铁温水平低于计划水平,风量水平达到 2300~2600m3/min,出完第一炉铁后,组织炉前工捅开 2个风口,维持风口面积 0.220 8m2 。 22 日 20:00开始喷煤,燃料比最高提至900kg / tFe,并采取加焦方式提炉温。 23 日 14: 45, 铁温达到1462 ℃ ,18:10 铁温达到 1519 ℃ 。 该阶段风量小、动能低、矿批小、料速慢,造成炉煤气利用差,煤气中的 CO2 保持在 12% ~13.4%之间。

4.2 降炉温过程

23日白班后期至 25日白班后期,相继捅开6 个风口上用风量,风口面积达到 0.2868 m2 ,风量水平加至3600 m3/min,炉温降至1.4%水平,保持良好的物理热和渣铁流动性。 随着冶炼强度的提高,逐步扩矿批至45t,加重焦炭负荷至3.54 倍,计算焦比降至487 kg / tFe。 在装料制度上,采取矿、焦角扬2°等措施抑制边缘气流。 该阶段煤气利用率仍然偏低,保持在10% ~14%之间。 由于炉温高,风量水平低,造成炉缸活跃程度差,24 日夜班相继烧漏3个风口,于 24 日 5:28~7:08 休风更换。

4.3 强化冶炼阶段

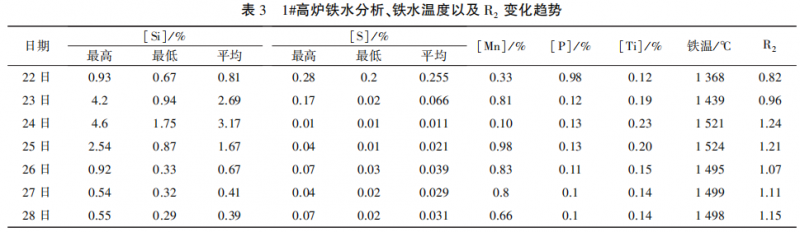

25 日白班后期至 28 日,高炉工艺组于 25 日修正了《开炉7天达产计划》,结合当时炉况进程排定了新的达产步骤和阶段目标。 在确保物理热充足、渣铁流动性良好的基础上,铁水含 Si 量由 1.4%逐步降低至 0.40%。 铁水分析、铁水温度及 R2 变化见表3。

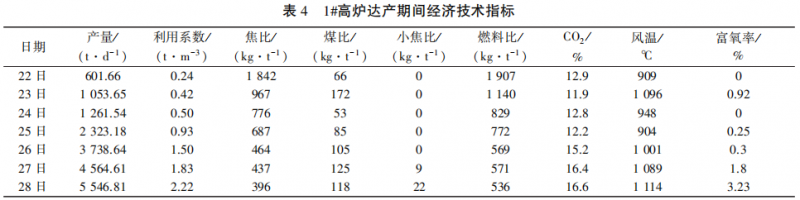

随着炉温的下行,相继捅开剩余的4个风口,逐 步加风至 4750m3 / min,并投用富氧。 25日中班投 用 3#铁口双场出铁。 随着冶炼强度的提高,上部制度积极采取扩矿批、加重焦炭负荷措施,并配吃小焦,同时调整原料结构,配吃贾球,停配硅石,减配锰矿。 为尽快改善前阶段低铁温、高炉温及慢风对炉缸工作状态的影响,该阶段控制鼓风动能较高,同时上部采取适当开放中心、控制边缘的装料制度,以强化中心气流,稳定炉内煤气流分布[1]。 随着矿批、 料速及装料制度的逐步变化,该阶段中期煤气利用 率开始上升,煤气中的CO2 含量逐步达到 19.0%。 至3 月28 日,高炉日产达到 5546t,利用系数达到2.219 t /m3 ,完成了开炉达产任务。 达产期间的主要 技术指标见表4。

5 开炉过程中的几点认识

通过这次开炉实践,总结出以下几点认识:

(1)此次开炉前的准备工作到位,特别是炉缸清理比较到位,为开炉第一炉铁水的顺利流出创造了条件。

(2)开炉料和开炉参数的选择直接关系到高炉开炉后炉况恢复的进程,择合适的风口面积,保证了送风后具有合适的风速和鼓风动能,为后续生产稳定及较快达产创造了良好的条件。

(3)开炉前期炉温低,热量不足,特别是第一炉铁因炉温低、铁量大,造成炉缸热量损失大,炉内被迫重新提热,延缓了开炉进程。 此次高炉开炉因炉缸未彻底清理,炉缸中残渣残铁较多,大量消耗了开炉料净焦,所以后续类似开炉可考虑适当提高开炉焦比。

6 结束语

本次开炉制定了操作性较强的开炉方案,选择了合适的开炉料和开炉参数,为顺利开炉提供了强有力的技术支持,外围的组织也提供了强有力的保证。

7 参考文献

[1]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2003:242.