张勇 李勇亮 张洪波 谢炳馨

(安阳钢铁建设有限责任公司 安阳 455000)

【摘要】介绍了烧结系统皮带机的改进情况。通过改进降低了成本消耗,提高了作业率,提高了检修效率,降低了职工劳动强度。

【关键词】皮带机;技术攻关;阵本増效

1 前言

皮带机是烧结生产系统应用最广泛的输送设备,它担负着烧结生产各工序间的原料转运及成品烧结矿的输送任务,是维系烧结生产正常进行的重要纽带。安钢1号烧结系统皮带机从环长10余m到400余m不等,点多、面广、布置形式多样,工作环境恶劣,且都是单线刚性对接,一旦其中一条岀现故障,就会造成较大系统的停机事故,对生产连续性、稳定性造成很大影响。

1号烧结机共有40多条皮带机,自投产以来故障频繁,因皮带机故障而造成的停机约占全年烧结系统故障停机时间的20%。更换皮带不仅耗时费力,浪费大量人力物力,而且造成生产成本增加。因此,涉及皮带机的研究和优化,尤其是在特定工业生产环境条件下皮带机的研究和改进,就显得更有意义。

2 改进前存在的问题

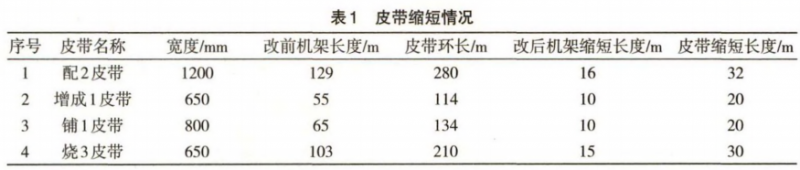

2.1因设计、工艺改进部分皮带多余长度问题

(1)1号烧结系统配2条带宽1.2m,型号为耐热聚酯带EP300J200x 5(8+1.5)皮带,原设计为皮带长度129m,因工艺调整,原设计机尾输灰取消,2条皮带机尾长度多余16m,增加了设备运行成本,这16 m皮带完全可以取消。

(2) 1号烧结系统增成1皮带带宽650 mm,型号为耐热聚酯带REP200,650x 5(6+1.5),原设计皮带长度55 m,因设备改进拆除皮带尾部振动筛,增成1皮带机尾长度多余10m,增加了设备运行成本。

(3) 1号烧结系统铺1皮带带宽800 mm,型号为耐热聚酯带REP200,800x 5(6+1.5),原设计为皮带长度65 m,因设备改进拆除尾部振动筛后,铺1皮带机尾长度多余10m,增加了设备运行成本。

(4) 1号烧结系统烧3皮带宽650mm,型号:耐热聚酯带REP200 650 x 5(6+1.5),原设计皮带长度为103 m,因皮带尾部除尘输灰系统改进拆除,烧3皮带机尾长度多余15m,增加了设备运行成本。

2.2混3、混4宽皮带拉断事故多发

混3、混4宽皮带,宽2m,环长9.8m,分别位于两台二混料仓下,主要作用是将二混料仓的混合料运输到二混滚筒,其转速不高,但料仓内上百t 的混合料直接压在皮带上,负荷相对较大,生产过程中两条宽皮带拉断事故频发。该皮带备件为整体环形带,正常寿命周期为6个月,因备品厂家不同,质量不稳定,一般使用4个月就会出现接口开裂和上胶磨损严重,最短只能使用2个月。该皮带一旦拉断,需要将二混料仓内上百t的混合料外排,然后再更换皮带,抢修时间长更换难度大,需岗位工10人、维修工12人,抢修16h才能完成。

2.3配2皮带、冷1皮带更换难度大

皮带机按布置形式分为倾斜布置和水平布置。更换皮带的一般程序是新皮带连带支架安放到皮带机合适位置,抽取一定长度的新皮带用螺栓固定到旧皮带上,用旧皮带带新皮带,新皮带硫化结束后,再用新皮带带旧皮带,同时利用皮带与地面的高差和皮带的自重抽取旧皮带,皮带高差越大抽皮带越容易,更换难度相对较小。1号烧结系统冷1皮带和配2两条皮带,倾斜布置,2/3的皮带长度处于地坑内,地面上露出的皮带部分相对高差小,只有3~4m的高度,在抽取旧皮带时靠人工拉拽的工作量大,且由于高差小,垂下的旧皮带少,重量轻,皮带与滚筒的摩擦力小,容易打滑、跑偏、卷曲,一旦挤到滚筒之间,处理需要l~2h。据统计冷1皮带和配2两条皮带,单抽取旧皮带需要4~5 h,而其他皮带只需要0.5~ 1 h。

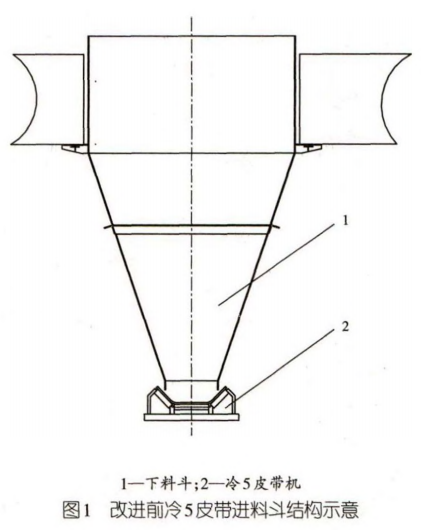

2.4 冷5皮带进料斗缺陷降低皮带使用寿命

1号烧结系统冷5皮带机位于2号冷矿筛下,主要作用是将筛下物料运输到下道冷筛。2号冷矿筛筛面宽3m、长9m。受冷筛结构尺寸影响,冷5皮带进料斗相对其他皮带进料斗尺寸较大,上口尺寸宽2.5m、长7m,落差高度3.8m(见图1)。冷5皮带进料斗,因上下层落差较大,不但料斗磨损严重,且物料直接冲击在皮带上,致使皮带分层、开裂、磨损,寿命最短只有3个月,皮带成本较高。

2.5混6皮带选型问题

混6皮带宽1200mm,环长440m,型号:B1200x4.5(6+6)。因钢丝带拉力大、传送距离远而被设计选用,但在实际生产中存在诸多问题。钢丝带磨损后容易出现恶性设备事故,且钢丝皮带比较沉重,更换上、下皮带难度大,需要较多的人力、物力,且钢丝带对口工作非常复杂,1200mm宽的皮带有钢丝111根, 需要人工一根一根拨开皮带,露出钢丝,刮净上面的皮带粘胶,然后在钢丝上刷胶浆,再一根根按顺序排列,最后再粘接胶片,合上皮带接口后,用硫化机硫化。一般更换一条1200mm宽钢丝带,需要12个人工作24~36h才能完成,工作量非常大。

3 改进措施

针对以上问题,利用检修停机机会,对安钢1号烧结系统皮带机进行了一系列技术改进。

3.1缩短皮带

利用停机检修或皮带周期性更换机会,对以下皮带(见表1)进行了缩短改进。去除旧皮带,拆除多余机架,在合适位置设计并施工增设混凝土基础,对机尾架移位重新安装,安装机尾滚筒、机尾张紧装置、皮带刮料器等,重新硫化对接皮带。

3.2 混3、混4宽皮带优化选型

针对混3、混4宽皮带频繁拉断问题,对其进行了优化换型改进。改进前该皮带整体进货,备件质量不稳定。原型号为EP2OO,2OOOx 5(5+2),皮带帆布5层,上胶厚度5 mm,下胶厚度2mm,接口长度300mm。为了减少设备事故,延长设备寿命,通过研究改进设计了非标硫化机,利用废旧的皮带备件接头,自制皮带备件。换型后型号为EP200, 2000x6(8+2),皮带帆布6层,上胶厚度8mm,下胶厚度2mm,且接口长度由300mm延长到了 600mm。

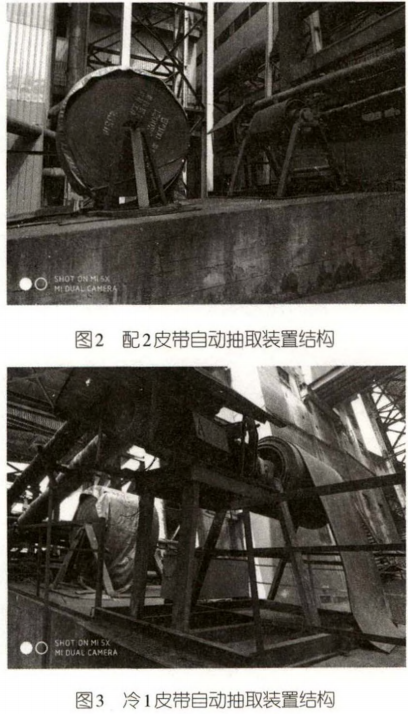

3.3研制皮带自动抽取装置

针对配2皮带、冷1皮带两条地坑皮带,设计制作了专用皮带自动抽取装置,是利用三相异步电动机作为动力源,经过行星轮减速机传动到驱动滚筒,驱动滚筒上事先安装一定长度的废旧皮带作为拖拽皮带。更换皮带具体操作:

⑴将拖拽皮带与需要更换的旧皮带用螺栓连接。

(2)从连接处将旧皮带割断。

(3)将支架上的新皮带与旧皮带的另一头用螺栓连接。

(4)开动皮带自动抽取装置,就可以实现上新皮带同时自动抽取旧皮带的操作。

为了控制方便,增设了变频器,实现驱动速度可调,并且采用倒、顺开关,可以实现正反转控制;在联轴器上安装了制动器从而实现操作灵活、可靠,防止出现突发状况停机后皮带倒转(见图2, 3)。

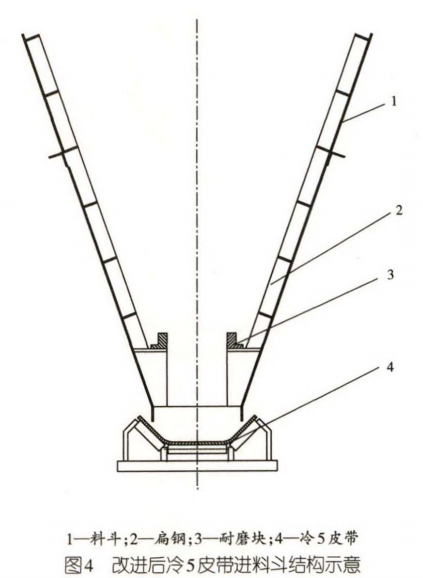

3.4冷5皮带进料斗优化改进

对冷5皮带进料斗进行优化改进,在料斗内侧焊 100 mm X 10 mm 扁钢,组成 400 mm x 400 mm 大小的方格,方格中的存料实现料磨料,保护料斗内壁不受物料直接冲涮。在料斗下部焊制钢板平台,在平台上安装耐磨块,物料在耐磨块上堆积,形成自然斜坡后,实现料磨料,同时也降低了物料的落差,减小了物料对皮带的冲击力,延长了皮带的使用寿命(见图4 。

3.5混6皮带改型

将混6皮带由原型号B1200x 4.5(6+6),改为耐高温的EP聚酯带 改后型号:EP300, 1200 x 5 (6+1.5),即5层帆布、上胶6 mm、下胶1.5 mm。

原钢丝带拉伸强度为1250 N/mm。

改进后的EP300聚酯带,每层帆布拉伸强度为300 N/mm, 5层帆布则拉伸强度为300N/mm x 5层=1500N/mm。

改进后的聚酯带满足使用要求。

通过计算,选用聚酯带替换钢丝带,缩短检修更换时间,提高工作效率,降低了皮带成本,为生产创造了宝贵的时间。

4 改进后的效果

(1) 对配2、增成1、铺1、烧3皮带进行缩短改进后,在准备皮带时可以减少皮带长度,节省备品费用,且降低了皮带负荷,节省了用电消耗。

(2)混3、混4宽皮带改型前,皮带备品准备都是按整体环形带报计划,虽然节省了备品准备时间,但皮带厂家不同,备件质量不可靠,最短使用2个月,远远低于皮带上线正常6个月的寿命周期。

改进后,增加了帆布层数,对皮带接口由冷粘优化为硫化,胶面由原来的5 mm增加到了 8 mm,加大了皮带强度,延长了皮带寿命。

(3) 自动抽取皮带机装置研制成功后,使原来更换地坑皮带难度最大变得最为容易和简单,只须1人轻轻按动按钮,就可以实现上新皮带且同时抽取旧皮带,增加变频器后还可实现速度可调,增加抱闸装置实现皮带随时随地可停,自动化程度高安全可靠,且工作量大大减小,检修时间由原来的16h可缩短到仅需8h,检修人员由原来的16人可以减少到仅需8人。总之,提高了检修效率,节省了大量检修停机时间,使烧结机的产能能得到最大发挥,且减轻了职工劳动强度。

(4)冷5皮带进料斗改进后,在料斗内壁加焊扁钢,形成一个个存料平台,实现了料磨料,减轻了物料对料斗内壁的冲刷,延长了料斗使用寿命,减少了现场扬尘和抛洒。在料斗下部增加接料平台和耐磨块后,可实现对高落差、速度快、冲击力大的物料进行缓冲,大大减轻了物料对冷5皮带的冲击力,减少了皮带磨损,延长了皮带使用寿命。

(5) 改进前,钢丝带故障率髙,皮带上胶稍微磨损,就会露钢丝,在皮带清扫器处挂到钢丝,瞬间就会出现整条钢丝剥落,剥落的钢丝一旦缠绕到滚筒处,就会出现机架拉翻、皮带接口拉断等大型设备事故。改为聚酯皮带后满足了使用要求,减少了恶性事故的发生,同时缩短了更换皮带检修时间,由原来的24~36h可减少到10~12h,检修人员由16人可减少到10人,减轻了职工劳动强度,也降低了备件成本。

5 结束语

(1)皮带缩短后,降低了备件成本。配2皮带宽1.2m、缩短长度32m,增成1皮带宽0.65m、缩短长度20m,铺1皮带宽0.8m、缩短长度20m,烧3皮带宽0.65m、缩短长度30m。皮带单价按340元/m2,每年6个月寿命周期各需2条皮带,则每年节省备件费用5.9万元。

(2)改进后,可节省混3、混4宽皮带备件消耗。改型前,皮带寿命平均4个月,改进后可延长到6个月,则每年节省皮带备件2条,每条环形带单价1万元/条,则节省备件费用2万元。

(3)改进后,可减少冷5皮带的备件消耗,皮带使用由原来的4个月/条,可延长到6个月/条,冷5皮带宽1.2m、长30m,则每年节省备件费用1.2万元。

(4)改进后,混6皮带由钢丝带改型为聚酯皮带,钢丝带单价480元/m‘,混6皮带宽1.2m、长440m,每年按消耗2条,则节省备件费用14.8万。

(5)增加效益全年总计194万元。

参考文献

[1]肖扬,段斌修,吴定新.烧结生产设备使用与维护. 北京:冶金工业出版杜,2012.