祝和利 黄金堂 雷发荣 刘华庆

(柳州钢铁股份有限公司炼铁厂)

摘 要:针对柳钢高炉制粉系统、喷吹系统工艺技术及生产实践中出现的问题,采取了一系列的改进措施。喷煤系统通过对柳钢高炉优化配煤,稳定进口贫瘦煤比例在50%,提高喷煤质量;喷煤系统的改造和自动控制高炉喷煤量,提高喷煤稳定性;喷吹煤粉预热技术,提高其燃烧率;同时减少流化装置的板结现象,提高喷吹的均匀性,减少喷吹压力波动;淘汰氮气和压缩空气的混合喷吹,实行全氮气喷吹等技术。

关键词:优化配煤;喷煤稳定性;煤粉预热;全氮气喷吹

炼铁厂目前拥有1座2650 m3高炉,2座2000 m3 高炉,3 座 1500 m3 高炉,1 座 1250 m3高炉,总有效炉容12400 m3,具备年产生铁1200万t的能力。柳钢高炉喷吹工艺技术一直建立在以高炉喷吹站为主体工艺的宜接喷吹模式下。随着高炉喷煤量的不断增加,以炉况稳定为中心的生产指导方针,为了满足对喷煤工艺操作严格要求,针对制粉系统、喷吹系统工艺技术及生产实践中出现的问题,技术人员采取了一系列的改进措施。2017 - 2018年,通过优化配煤,提高喷煤稳定性,喷吹煤粉预热技术,全氮气喷吹技术,达到了提高高炉喷煤质量、稳定喷吹、均匀喷吹、稳定分配器压力的效果。通过改进喷煤系统,2018年在3座高炉处于炉役后期护炉生产的情况下,生铁年产量完成1215. 49万t,燃料比533. lkg/t,喷煤比154 kg/t,喷吹煤粉浓度40 - 60kg/m3,均创历史最好水平。通过对柳钢高炉喷煤技术创新,使其工艺技术、装备水平及操作技能都上升到国内先进水平,为柳钢高炉各项技术指标进入全国先进行列创造了条件,为降低生铁成本做出了贡献。

1 采用配煤技术,提高煤粉质量

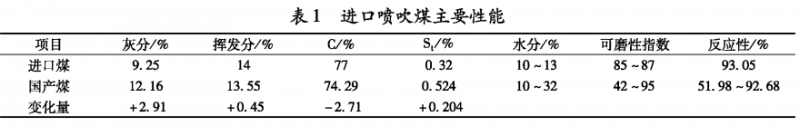

无烟煤的挥发分低,可磨性和燃烧性不好, 但是含碳量高,发热值高,因此其煤焦置换比较高。烟煤的燃烧性能比无烟煤的燃烧性能好,并且煤的挥发分越高,其燃烧性能越好,成本比无烟煤低,但是它的发热值低,爆炸性较强,对安全条件要求比较严格。基于以上原因,单独喷吹任何一种煤都不经济[1]。配煤是根据不同煤种性能,将两种或两种以上的煤按一定比例混合起来的过程。因此高炉喷煤大多采用混合配煤,既满足技术要求,也兼顾了经济性[2]。配煤技术可以充分利用各种喷吹煤优点,扬长避短,可获得最佳喷吹效果[3]。目前柳钢主要喷吹煤种有进口贫瘦煤、无烟煤和混合煤。进口贫瘦煤灰分较低(8.0% ~ 11.0%),无烟煤灰分较高(12. 0% - 14. 5% ),混合煤灰分为 10. 0% ~13.0%[4]。煤粉中的灰分会随物料完全进入炉渣中,过高的灰分会大幅增加高炉的渣量,增大了显热的损失,降低煤粉的置换比。灰分每提高1%,焦比提高1-5%[5]。 一般情况下,要求喷吹用煤的灰分比高炉焦炭低2%。进口贫瘦煤燃烧性好,可磨性较好,灰分低,发热值高,应作为主要煤种[6-7]。柳钢长期采用30%国内贫瘦煤+70%无烟煤喷吹,由于国内贫瘦煤主要在湖南一带采购,质量波动大,难磨、易堵枪,综合喷吹效果不理想。公司根据市场情况,2017年9月开始稳定进口贫瘦煤比例在50%,控制喷吹煤灰分在10. 5%、挥发分在12% ~ 16% ,通过喷吹试验,发现喷吹效果特别好。实验室测定澳大利亚喷吹煤主要性能见表1。

2喷煤稳定性提高的措施同

2.1喷煤系统的改造

(1) 增加中部流化。喷吹罐内煤粉流化如何,将对输送顺畅与否产生影响。通过上部冲压方式,将煤粉压实,无法充分流化。现在中部增加流化,使得煤粉得以充分疏松。中部流化3个流化孔,位于距罐底高2500mm处,以三角形形式环布一周;每个中部流化孔分别由气动阀切断阀和调节阀控制。

(2) 管道盲管改造。喷煤罐给煤阀距离前端汇聚的高炉喷煤管有较长的盲管,达6m左右。在使用喷煤罐喷煤过程中,盲管容易堵塞, 送气不通,需要往喷煤罐内反拉,反拉过程会造成倒灌时间长,高炉分配器压力波动大。在汇聚前端增加气动阀,缩短盲管距离,并设置程序进行控制,使新增的气动阀与原先的给煤阀进行连锁,实现同时开关,防止煤粉堵塞管道,减少倒罐时间,减少高炉压力波动。

(3)补气、补压阀门改造。系统的补压、补气调节阀运用的是电动调节阀,因此电气控制部分具有制约作用。在使用过程中灵敏度差,设定开关量与实际开关量偏差达5%,造成补气和补压流量波动不稳定,将电动调节阀改成气动调节阀后,设定开关量与实际开关量偏差仅为1%,补气和补压流量稳定,减少喷煤过程中的速率波动。

2.2实现高炉喷煤自动控制

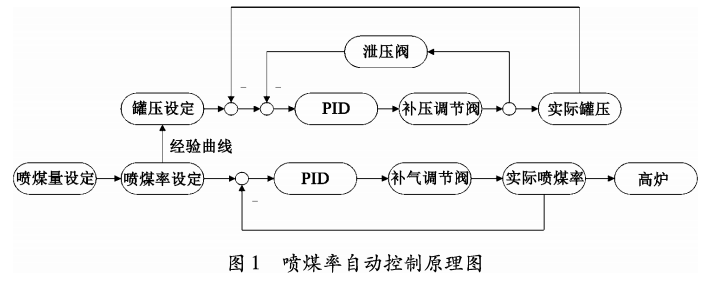

(1)喷煤量自动控制方案

采用“定罐压调补气流量”方案,自动调节实时喷煤率,以此保障罐压稳定性,并结合补气量对喷煤率进行调节,控制原理如图1。由喷煤量设定,对喷煤率设定进行推算;依据设定差异,根据经验曲线,对喷吹罐罐压设定值进行设定;并结合自动调节泄压阀、补压调节阀,对罐压进行自动调节,使罐压处于设定值范围。虽喷煤率不直接受到罐压控制,但喷煤率偏差将对罐压控制造成影响。当实际值和设定值偏差超过2t/h时,将罐压设定增减20kPa;当该偏差达到5t/h,则增减30kPa。

结合补气调节阀开展闭环调节,实现喷煤率的调节。依据设定和实际喷煤率偏差,通过PID控制方式加以调节,稳定喷煤率于设定范围内,达成均匀喷煤的目标。因喷煤率很大程度上会受补气调节阀开度的影响,且调节具备滞后性,在多次试验后,可限制开度于20%〜45%,调节幅度不得过大。此外,当实际值大于设定值时, 需调小补气调节阀;当实际值小于设定值时,需开大补气调节阀。因此,在对补气调节阀PID控 制参数进行设定时,需对反作用加以选择。

因将经验模型运用于喷吹初期,喷煤量调节偏差大。为使得lh、0. 5h喷煤量与高炉需求相符,有必要在喷吹时实时对喷煤量设定进行补偿。采取每l0min进行一次补偿的方式来调整喷煤量,即喷煤l0min后,对比当前需要的喷煤量与设定喷煤值偏差,调整下一个l0min的喷煤量,依次反复。

3喷吹罐加热预热煤粉技术

通过设计增加喷吹罐蒸汽加热装置,对喷吹罐煤粉进行蒸汽加热,保证喷吹罐煤粉温度一直处于70℃左右,促进煤粉在风口前气化热解, 减少了煤粉从室温加热到预热温度所需的热量和时间,使煤粉燃烧区域前移。煤粉在高温下反应速率更快,更有利于提高其燃烧率。同时减少流化装置的板结现象,提高喷吹的均匀性,减少喷吹压力波动。

3.1装置的设计方案

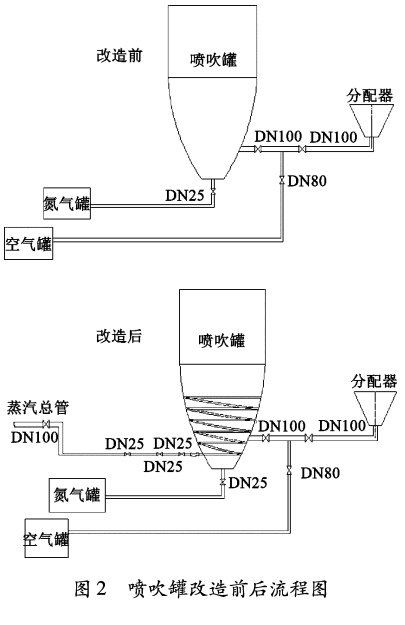

对蒸汽管路进行系统地分析,绘制出喷吹罐改造前流程图,探讨方案的可行性。根据每个喷吹罐的实际管路走向,设计蒸汽管的安装装置。

在每个喷吹罐下部1. 5m处用ɸ20mm无缝钢管缠绕喷吹罐外部,每圈间隔16cm左右,在每个喷吹罐的进蒸汽处安装手动与气动阀门,同时在蒸汽管末端安装疏水阀装置,自动排水。在电脑上设置控制程序,实现全自动开关阀门,喷吹罐改造前后流程如图2。

3.2煤粉加热原理

蒸汽是一种具有高传热性能的传热导体,通过密闭容器内工作介质来传递热量,其传热性能类似于导体导电性能。其次,它具有传热能力大,传热效率高的特点。

3.3实施步骤

(1) 每个喷吹罐安装无缝钢管,进气处各安装3个手动与气动阀门。

(2) 进气与出气处安装软连接便于称重。

(3) 在蒸汽总阀处安装阀门,便于设备出现故障关闭阀门检修。

(4) 制作电脑控制程序,实现全自动开关阀门。

3.4装置维护

(1) 蒸汽阀门、管路定期检查更换。

(2) 发现喷吹罐煤粉温度异常,及时关闭蒸汽阀门,检查无异常再使用。

(3) 在蒸汽管路上悬挂警示标识牌。

3.5程序控制说明

(1) 喷吹罐在装煤粉阶段,程序自动关闭蒸汽供给阀。

(2) 待喷吹罐煤粉装满后,程序判断喷吹罐内温度,温度小于65℃时,程序自动开启蒸汽供给阀。

(3) 当喷吹罐煤粉温度大于70℃时,程序自动关闭蒸汽供给阀。

3.6喷吹罐蒸汽预热效果

(1) 从投入使用以来,工作喷吹罐温度保持在65 ~70℃范围内进行喷煤。

(2) 喷吹罐出煤阀前端温度大约65℃,分配器入口温度大约62℃,风口前的煤枪温度大约56℃。

(3) 倒罐过程中分配器压力波动减小,出煤较顺畅(波动值由之前的250kPa降低到l00kPa)。

(4) 混合后压力与喷吹罐压力差值降低,更利于喷煤(差值由之前的30~40kPa降低到8~15kPa)。

(5) 补气流量大约下降150m3/h、罐压大约下降50kPa。

(6) 底部流化装置未出现过板结。

(7) 高炉未因煤粉过湿出现堵枪。

4全氮气喷吹技术

压缩空气与氮气混合喷吹,空压机频繁加卸载,空压压力不稳定,造成空气补气量不稳定,分配器压力产生波动。例如1号炉B分配器压力在0. 52-0. 62 MPa范围波动,波动值超过了0.1 MPa,其波动幅度比较大。特别是换罐期间分配器压力波动比较大,而首钢高炉喷煤分配器压力波动值不超过0.03 MPa,分配器压力波动会影响高炉风压的稳定性,风压波动会影响高炉操作的稳定性和煤气流分布的稳定。为了解决分配器压力频繁波动的问题,2018年8月技术人员开始对高炉进行全氮喷吹实验。根据各喷吹系统的实践情况,技术、安全和设备等管理人员进行多次探讨、分析,制定详细的生产安全组织方案,落实好安全,首先在2000m3高炉试验成功,然后逐步在全厂推广全氮气浓相喷吹。

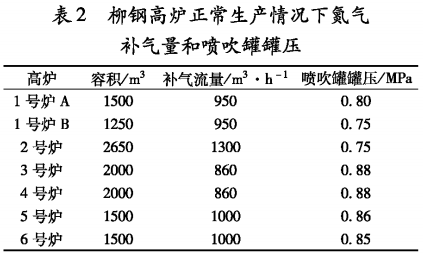

4.1全氮气喷吹操作参数控制

合理的喷吹罐罐压和二次补气风量不但可以节约氮气消耗,而且可以提高喷煤准确性。通过实践摸索,找出各高炉的喷吹罐压和补气风量,实现低耗节能生产。表2为各高炉正常生产时的喷吹罐压、二次补气风量。

4.2全氮气喷吹的效果

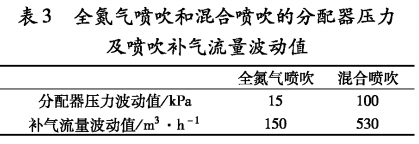

(1)全氮喷吹稳定分配器压力。全氮气喷吹的情况下,氮气经过减压阀后,氮气压力稳定,分配器压力波动小,减少了高炉因分配器压力频繁波动而导致风压波动,为高炉生产创造了稳定的条件。全氮气喷吹和混合喷吹的分配器压力及喷吹补气流量波动值进行对比见表3。

(2) 全氮气喷吹减少喷煤介质中的水分, 有利于煤粉输送和燃烧。因为在氮气生产工艺中对氮气进行了脱水,而压缩空气中还有水分,所以全氮气喷吹时降低喷煤介质的含水量。喷煤介质含水量减少后,煤粉黏度减小,喷吹阻力减小。喷吹压力和流量相应减小,从而降低动力介质的消耗量,降低喷吹成本。

(3) 全氮气喷吹后淘汰空压机,减少人工成本和空压机维修成本。空压机停下来后,首先不用再频繁地维修空压机,节约空压机的维修成本,同时减少人工对空压机的点检和维护,有利于喷吹系统人员优化,节约人工成本。

5结论

柳钢高炉喷煤采用配煤技术,提高了煤粉质量,稳定进口贫瘦煤比例50%,控制喷吹煤灰分10. 5%、挥发分12% ~ 16% ,喷吹效果特别 好;通过增加中部流化、管道盲管改造、补气、补压阀门改造等喷煤系统的改造和自动控制喷煤量提高了喷煤稳定性;对喷吹罐加热预热煤粉,有利于煤粉在风口前燃烧,减少流化装置的板结现象,减少分配器压力波动,高炉堵枪次数明显减少,提高喷吹稳定性;通过全氮气喷吹,氮气经过减压阀后,氮气压力稳定,分配器压力趋于稳定,减少喷煤介质中的水分,有利于煤粉输送和燃烧,淘汰了空压机,减少人工成本和空压机维修成本。

参考文献

[1 ] Eduardo Osorio. Maria de Lourdes Ilha Gomes. Evalu-ation of petrology and reactivity o£ coal blends for use in pulverized coal injectionp [J]. International Journal of Coal Geology, 2006, 68 (1): 14-29.

[2] 叶才彦.西欧日本高炉喷煤技术的新发展[J].国外钢铁,1988, (5) 8-12.

[3] 闫 广,吴 铿,刘 肖等.低质焦炭下高炉炉尘及喷吹煤粉利用率[J].钢铁,2015 , 50 (12) 85 - 90.

[4] 唐志宏,莫朝兴,雷发荣.柳钢高炉高效冶炼技术的应用分析[J1-四川冶金,2018, (3) 13-19.

[5] 周传典.高炉炼铁生产技术手册[M].北京:冶 金工业出版社,2012.

[6] 王绪鹏,刘华庆,阮戍东等.柳钢髙炉提髙喷煤稳定性的措施[J].科技风,2017,(21) :235 - 236.

[7] 王宁,吴铿,闫广等.高炉宽粒径喷煤节能降耗的相关研究[J]-炼铁,2016, 35 (1) 50-53.

[8] 丁汝才,吴铿,尹晓莹等.首秦1号高炉降低燃料比和提高喷煤比的工业实践[J1-钢铁,2009, 44 ( 3): 18 - 23.