李忠彦

(云煤能源安宁分公司)

摘要:JN60-3型顶装焦炉装煤车的主要任务是与焦炉系统的推焦车、拦焦车形成联锁对位时向第n+5孔炭化室内加煤,加煤过程中,煤粉进入炭化室时会造成炭化室空间的挤压,推焦机的平煤机构配合装煤车将装入炭化室的煤堆摊平,使炭化室的有效容积充分利用,此时炭化室内发生强烈的气流对流运动,会产生大量的烟尘弥漫炉顶空间。昆钢JN60-3型顶装焦炉1#装煤车无除尘装置,使得焦炉炉顶成为最为恶劣的工作场所之一,严重危害操作人员的身体健康。因此,1#装煤车除尘问题不可忽视,本文根据JN60-3型顶装焦炉实际生产情况,结合1#装煤车结构特点,采用了n+2导烟除尘器改造安装,1#装煤车实现了除尘功能且除尘效果显著。

关键字:焦炉;除尘;除尘器;改造

1 引言

云南煤业能源股份有限公司安宁分公司3#、4#焦炉为JN60-3型顶装焦炉,建成投产配套有一套推焦地面除尘装置、一套干熄焦地面除尘装置,焦炉炉顶装煤配套的1#、2#装煤车,分别于1994年6月30日和2002年4月8日投产,2#装煤车于2002年4月8日投入运行,配备一套车载布袋除尘装置,至今运行状况较好,除尘效率97%以上,除尘效率高,质量较好,然而易堵塞、故障多、检修不便。然而1#装煤车于1994年6月30日投入运行无除尘装置,当2#装煤车出现故障时,必须选用备用的1#装煤车进行装煤,1#装煤车进行装煤时,煤粉进入炭化室造成炭化室空间的挤压,同时平煤杆往复运动,炭化室内发生强烈的对流运动,因该设备没有配套除尘装置,会产生大量的烟尘弥漫炉顶空间,使得焦炉顶成为最为恶劣的工作场所之一,严重危害操作人员的身体健康。近年来,我国陆续出台了一系列环境要求和排放标准,明确规定了有害物质浓度标准。因此1#装煤车除尘问题不可忽视,对1#装煤车装煤除尘的综合治理十分重要。

2 工艺流程设计

焦炉装煤除尘技术一般是采用导烟(或消烟)除尘装置联通各种各样的除尘器配套达到除尘使用的目的,关键技术在于装煤时对产生烟尘的捕集,导烟装置能够发挥良好的作用,100%的捕集烟尘是除尘的首要所在。1#装煤车要实现除尘达排放标准的目的,首先需要实现装煤时导套与焦炉炉孔炉圈的对接密封,同时外逸的烟尘需要用导烟装置进行捕集,捕集到的烟尘需要通过导烟管联通吸尘孔,导烟管将烟尘导入到吸尘孔,又需要有导烟套(吸尘导烟套)与炭化室炉孔对接密封,这就需要设计安装与装煤孔号对接的除尘导烟套、联通装煤孔号与吸尘孔号的的导烟管及与吸尘孔对接的吸尘导烟套装置,三者组合成消烟除尘装置,最终实现消烟除尘的目的。改造的装煤消烟除尘工艺流程如下:

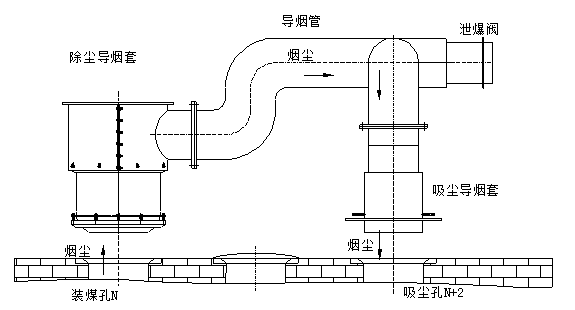

装煤过程中对应的装煤孔号n产生的煤粉和荒煤气形成的混合烟尘经过除尘导烟套的集尘作用,将烟尘引入到导烟管内,在炭化室负压的作用下,烟尘经过导烟管输送到相对应吸尘孔号(n+2)的炭化室内,达到除尘效果。如图1所示:

图1改造设计的除尘工艺流程

当装煤车装煤除尘时,1#装煤车上的五台电磁揭盖机同时打开装煤孔号n与吸尘导烟孔(n+2)号炭化室的炉盖,装煤导烟套与吸尘导烟套受设置的提升机构驱动,下降并与对应炉孔号炉圈对接密封,在导烟管的连通作用下形成装煤孔号n与吸尘导烟孔号(n+2)的炭化室之间的连通空间,同时装煤前操作人员须事先打开与吸尘导烟孔炭化室对应联通的机、焦侧上升管处高压氨水阀门进行氨水喷射,为炭化室炉顶空间制造负压环境,使(n+2)孔的炉内炉顶空间具有足够的负压条件,装煤孔号n的烟尘被自然引流至(n+2)吸尘号炭化室中,烟尘经(n+2)吸尘号炭化室炉顶空间进入焦炉集气管,烟尘进入集气管后再进入到后续的焦炉煤气净化系统,从而达到装煤消烟除尘效果。

3 消烟除尘系统设备组成及构造设计

消烟除尘装置主要由导烟管、除尘导烟套、吸尘导烟套三部分组成。

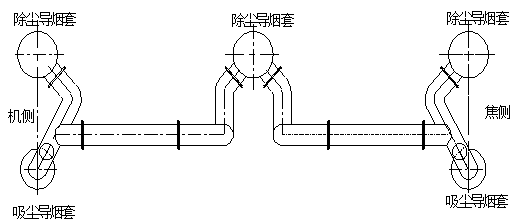

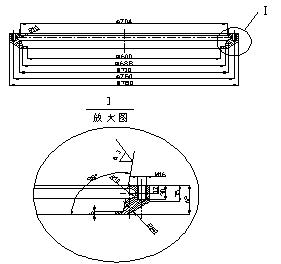

3.1 消烟除尘导烟管

JN60-3型焦炉为双集气管输送荒煤气,分别位于机、焦侧,上升管也是位于机、焦侧,两个炭化室加煤孔之间的距离为1300mm,装煤孔n加煤产生的烟尘将被吸引到(n+2)吸尘孔中,即除尘导烟套和吸尘导烟套中心相距2600mm。1#煤车装煤时,打开机、焦上升管高压氨水阀门进行氨水喷射荒煤气,形成炭化室炉顶空间负压环境,机、焦吸力最大,而中间吸尘导烟孔吸力最小,所以改造采取将重力装煤的中间炉孔n产生的烟尘通过导烟管道分配到机、焦两侧的(n+2)吸尘导烟孔内,其导烟管导烟流程如图2。

图2导烟管导烟流程图

由于本JN60-3型焦炉装煤烟尘颗粒物TSP释放浓度为2.235g/m³,装煤孔直径Φ600mm,对于除尘管道的设计,参照除尘管道内气速设计要求,若含尘浓度为0.3~15g/m³,含尘气体在管道内的最大速度不应超过16~18m/s,以防止管道磨损;最低速度为8~10 m/s,以防止粉尘沉积而阻塞管道,故气流速度取值为12m/s。则该导烟装置的(n+2)号炭化室装煤孔的气体容许流量计算按照下式:

![]()

式中:Q—气体流量(m³/h);

Dn—圆形管道直径(m);

υτ—管道内的气体流速(m/s)。

每孔 (n+2)号炭化室装煤孔5min内的气体容许流量:

![]()

式中:n—每小时装煤孔数量。

而从装煤开始每孔炭化室逸出的实际烟尘量V3为74m³,显然实际烟尘量远远小于容许气体流量,除尘管道最小直径计算按照下式:

![]()

除尘管道取值应在162mm<φ<600mm之间,含尘烟气在管道中流动时,会发生含尘气体和管壁摩擦引起的摩擦压力损失,以及含尘气体在经过各种管道附件或遇到某种障碍引起局部压力损失,故为保证烟尘能够从n孔号炭化室完全进入(n+2)孔号炭化室,结合现有装煤车空间结构,选择偏大管道直径作为除尘管道。除尘导烟管通过法兰和除尘导套导烟口实现连接,除尘管道通径为Φ400mm,在除尘管道上设有执行机翻板阀,起到装煤开始前和结束后关闭导烟通道的作用,在管道末尾安装有泄爆阀,作用在于防止因管道内烟气遇压力过高释放不了发生爆炸,所有的膨胀力可以在泄爆阀的作用下得到释放,从而保证人员和设备的安全,与现在使用的2#车载式布袋除尘装煤车相比,2#除尘装煤车在装煤除尘时,经常因为烟尘中混入空气和火星,发生燃烧造成粉尘在管道内爆炸,使管道变形,除尘布袋烧坏受损,操作人员的人身安全受到威胁,经过安装泄爆阀,加上安装使用的除尘系统,进口和出口多,烟尘即使燃烧爆炸也不会产生巨大的膨胀力,构不成对整个除尘系统的损坏。

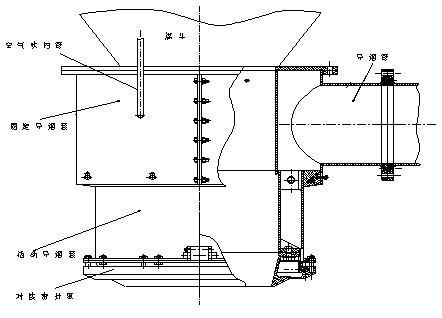

3.2 除尘导烟套

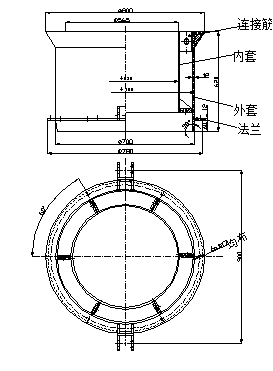

为使除尘导烟套既能保持原1#装煤车装煤的性能,同时能够起到捕集装煤产生的烟尘的作用,除尘导烟套的设计是在1#装煤车原导套的基础上进行改造设计,将原导套装置设计为具有集尘罩结构式的导烟套,除尘导烟套分为机、中、焦侧三套,中间除尘导烟套捕集的烟尘分流到机、焦两侧。导套的升降仍然使用原煤车的导套提升机构,原导套提升机构行程为400mm,实现导套与装煤孔炉圈的对接密封。除尘导烟套设计由固定导烟套、活动导烟套、炉口对接密封罩三部分构成,其中固定导烟套、活动导烟套为双层筒体结构,分为内腔和外腔,内腔在装煤时起导煤作用,外腔在装煤时为烟尘导流通道,对接密封罩起到与炉口密封捕集烟尘的作用。其结构如图3所示,固定导烟套通过法兰与1#装煤车的双曲线重力加煤煤斗下部的法兰连接,固定导烟套和装煤车煤斗下部法兰的连接形成固定式气流腔,活动导烟套与固定导烟套为活动连接,在提升机构的驱动下行程为400mm,而炉口对接密封罩与活动套之间为弹性连接。从而在加煤过程中产生的烟尘就会在吸力的作用下通过外腔(即活动导套腔体)顺流进入固定式气流腔,最后烟尘进入导烟管内。

图3除尘导烟套结构图

(1) 固定导烟套结构

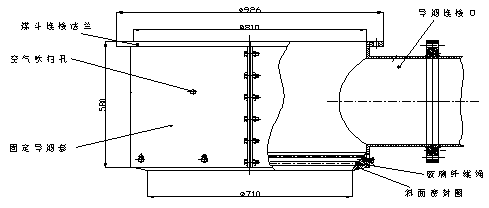

在原装煤固定导套外面加装一个外套,使装煤导套与外套(固定导烟套)形成了一个环形气室,起到烟尘导流作用,成为装煤除尘固定导烟套。固定导烟套主要由两部分构成,机侧、焦侧结构一致,整个圆筒结构平分为两部分组装成筒体,其中一半设有一个导烟连接口,组装时为法兰连接;而中间固定导烟套设有两个导烟连接口,烟气分流到机侧和焦侧吸尘导烟套,两类导套的两部分依靠螺栓连接构成筒体结构,即固定导烟套。固定导烟套上沿设有法兰,法兰直径为Φ926mm,此法兰与1#装煤车下煤口法兰依靠螺栓连接,法兰之间用石棉板密封,这样就形成了固定气腔,接收来自活动导烟套的烟尘,固定导烟套直径Φ810mm,长580mm,厚8mm,固定导烟套中心长度位置四周分布有6个用于清灰的空气吹扫孔,吹扫孔夹角30°,用于与空气吹扫管进行连接。固定导烟套下部边沿位置有8个腰形孔,用于在安置时固定内部斜面的密封圈,斜面密封圈上设有Φ10mm和Φ20mm的两道密封槽,将耐高温陶瓷纤维绳填充在环形槽内,实现与活动导烟套的对接密封。耐高温陶瓷纤维绳在使用过程中具有熔点高、耐磨、耐腐蚀的特点,起到很好的密封效果,如图4所示:

图4固定导烟套结构图

(2) 活动导烟套结构

活动导烟套由内套和外套两部分组装构成,壁厚12mm,内套内壁用于装煤时将煤粉导入焦炉炭化室内,内套外壁和外套内壁之间的环形空间形成气腔,对烟尘进行导流至固定导烟套内,内套与外套连成一个整体部件,连接考虑到维护检修方便,内外套使用连接筋板进行螺栓连接,可以方便进行拆卸组装,活动导烟套结构如图5所示:

图5活动导烟套结构图

活动导烟套外套上部为锥形密封面,该密封面设计为环形锥面,锥面与固定导烟套的斜面密封圈装煤时接触,实现对烟尘的密封,圆环锥面最大直径Φ800mm,最小直径Φ700mm,锥密封环与外套筒体焊接连接,形成一体。

活动导烟套下部为圆环法兰,法兰与外套焊接为一体,法兰圆周上有6个Φ15mm的圆孔,用于与炉孔对接密封罩形成活动连接时穿M14螺栓。同时在法兰圆环的对称位置有两个吊耳,吊耳与法兰盘焊接连接为一体,吊耳用于在活动导烟套上下活动时与驱动连杆进行铰链连接,满足装煤时导套的升降功能。圆环法兰下部位置高60mm的筒体设计为环形倾斜面,斜面夹角为98°,环形斜面与炉孔对接密封罩的环形斜面配合形成密封面,保证烟尘不外泄。

活动导烟套处于固定导烟套与炉孔对接密封罩的中间位置,上部实现与固定导烟套的密封,下部实现与炉孔对接密封罩的密封,设计为锥面密封有利于导烟套的自动对中,保证装煤时与炉孔中心的对中,从而更有利于回收装煤时产生的烟尘。

(3) 炉口对接密封罩结构

如图6所示,炉口对接密封罩和活动导烟套实现对接密封主要是依靠活动导烟套的外套下部的98°外锥面和密封罩的98°的内锥面,两个锥面互相平行,从而保证了对接时的对中位置精确度,活动导烟套外套的外锥面与密封罩对接后在密封罩的垂直方向上可以有56mm的上下活动行程,这个活动余量大小的产生主要根据焦炉炭化室炉口炉圈的不同高度误差进行自动调节,当炉口相对于水平面过高时,对接密封罩会缩短行程,保证和炉口对接密封,当炉口位置相对于水平面过低时,对接密封罩会自动加大行程,两个锥面不会互相脱离,保证和炉口的对接密封。

图6炉口对接密封罩结构图

炉口对接密封罩结构设计中底面设计为水平面,水平面在导套下落与炭化室炉口炉圈对接的时候,和炉圈的水平面行程面密封,锥面上的环形凹槽主要设计为填充耐高温陶瓷纤维绳,陶瓷纤维绳为Φ20mm,填充在内的石棉由于截面是圆形的,而且带有柔性,在密封罩和活动导套对接过程中可随时产生对活动导套外锥面的挤压,达到密封效果,不会使烟尘泄露。为保证对接密封罩和活动导套的联接并且使对接密封罩能够产生上下移动的效果,对接密封罩上开有6个M14的螺纹孔,使与双牙螺栓和活动导套的环形圈上的6个Φ15mm圆形通孔联接,从而对接密封罩能够轻松自如的上下移动。

炉口对接密封罩材质为铸钢45,在活动导套上下移动和炉圈进行对接的过程中,能够承受冲击力,另外内部设计为环形凹槽的结构,在整体重量上可以减少炉圈的重量,同时使连杆机构的承受力大大减小,而形成的环形密封槽可以填充陶瓷纤维绳起到密封作用。

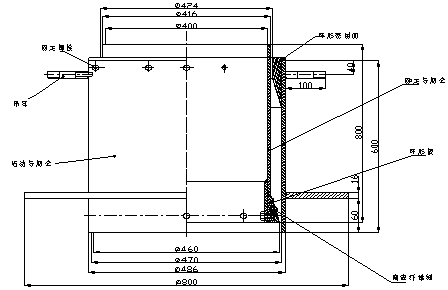

3.3 吸尘导烟套

吸尘导烟套的作用是将从装煤孔号n来的烟尘导入到吸尘孔号(n+2)炭化室内。当1#装煤车对n孔炭化室装煤时,电磁揭盖机打开装煤孔号n炭化室炉盖及(n+2)炭化室炉盖,除尘导烟套下降与(n+2)孔炭化室对接密封,同时吸尘导烟套在电动推杆的驱动作用下,下降与炭化室炉孔对接密封,装煤产生的烟尘经过除尘导烟套收集后进入导烟管,导烟管将烟尘输送到吸尘导烟套,吸尘导烟套将烟尘导入炭化室。装煤完毕后,吸尘导烟套提升,与炭化室炉孔的对接分开,电磁揭盖机关闭炉盖,完成加煤导烟除尘工作。

吸尘导烟套主要由固定导烟套和活动导烟套组成,材质为0Cr18Ni9Ti耐高温不锈钢,如图7所示。固定导烟套内径Φ400mm,厚度8mm,底部为环形锥面,环形锥底直径为Φ460mm,环形锥面上开有凹形密封槽,槽内填充Φ20mm陶瓷纤维绳密封件。活动导烟套直径为Φ470,厚度8mm,高600mm,上部为与固定导烟套相对接的环形锥面,活动导烟套沿固定导烟套上下运动时,底部插入炉口60mm,环形锥面互相配合,在陶瓷纤维绳圈处结合,形成线密封,活动导烟套的上下运动是因为受到连接在两耳柄上的连杆拉动,活动导烟套底部为环形板,直径为Φ800mm,环形板对炉口形成面密封。

图7 吸尘导烟套结构图

吸尘导烟套的吊耳上安装的关节轴承与连杆形成铰链机构,连杆与电动推杆连接,实现吸尘导烟套的上下提升传动和垂直方向的上下升降。

4 改造效果

4、1 除尘效果

经过对1#装煤车消烟除尘的改造设计,使1#装煤车具备了除尘功能,为检测验证加煤过程中除尘效果,云煤能源公司邀请了具有检测资质的环境检测机构每年进行检验,按照GB16171-2012《炼焦化学工业污染物排放标准》中对大气污染物监测的标准要求,对常规机焦炉和热回收焦炉炉顶无组织排放的采样点设在炉顶装煤塔与焦炉炉端机侧和焦侧两侧的1/3处、2/3处,在正常工况下采样,对颗粒物、苯并(α)芘和苯可溶物、H2S、NH3采样监测,在2014年YNGK-[2014]-0221号及2015年YNGK-[2015]-0435号检测报告中对1#装煤车装煤时无组织排放废气监测,其检测结果统计如表1、表2:

表1无组织排放废气监测结果统计表 单位(mg/m³)

|

样品状态及特征:正常/现状监测 |

采样时间:2014.11.19 |

||||||

|

序号 |

采样点 |

项目时间 |

颗粒物 |

苯并(α)芘 |

苯可溶物 |

硫化氢 |

氨氮 |

|

1 |

3#焦炉顶 |

10:00 |

2.1 |

<0.0016 |

0.44 |

<0.005 |

0.56 |

|

2 |

12:00 |

2.3 |

<0.0016 |

0.43 |

<0.005 |

0.26 |

|

|

3 |

14:00 |

2.0 |

<0.0016 |

0.44 |

<0.005 |

0.24 |

|

|

4 |

4#焦炉顶 |

10:05 |

2.3 |

<0.0016 |

0.45 |

0.006 |

0.79 |

|

5 |

12.05 |

2.3 |

<0.0016 |

0.46 |

<0.005 |

0.18 |

|

|

6 |

14.05 |

2.4 |

<0.0016 |

0.44 |

<0.005 |

0.52 |

|

|

执行标准GB16171-2012《炼焦化学工业污染物排放标准》中表7标准 |

2.5 |

0.0025 |

0.6 |

0.1 |

2.0 |

||

表2无组织排放废气监测结果统计表 单位(mg/m³)

|

样品状态及特征:正常/现状监测 |

采样时间:2015.11.05 |

|||||||

|

序号 |

采样点 |

项目时间 |

颗粒物 |

并(α)芘 |

苯可溶物 |

硫化氢 |

氨氮 |

|

|

1 |

3#焦炉顶 |

10:30 |

0.86 |

3.2×10-5 |

0.032 |

0.010 |

0.110 |

|

|

2 |

12:30 |

1.35 |

1.7×10-5 |

0.039 |

0.008 |

0.135 |

||

|

3 |

14:30 |

0.98 |

2.1×10-5 |

0.035 |

0.007 |

0.149 |

||

|

4 |

4#焦炉顶 |

10:30 |

0.75 |

1.6×10-5 |

0.062 |

0.008 |

0.189 |

|

|

5 |

12.30 |

1.5 |

6.7×10-5 |

0.052 |

0.005 |

0.238 |

||

|

6 |

14.30 |

0.83 |

4.2×10-5 |

0.053 |

0.006 |

0.183 |

||

|

执行标准GB16171-2012《炼焦化学工业污染物排放标准》中表7标准 |

2.5 |

0.0025 |

0.6 |

0.1 |

2.0 |

|||

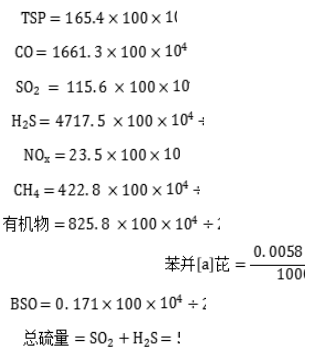

从以上两年监测报告数据中可以看出,按照GB16171-2012《炼焦化学工业污染物排放标准》要求,消烟除尘装置的使用起到了除尘效果,与表2装煤烟尘主要污染物浓度比较,装煤过程中周边尾气浓度明显减小,其指标参数远远小于国家标准,具有一定的优越性能。

国内常用的车载布袋除尘、车载湿式除尘、地面站除尘这三种除尘技术相比较,都是采用过滤和吸附的方式将烟尘中的粉尘和焦油等粘附物通过除尘装置最大限度的过滤和吸附,之后将经过除尘器净化后的含有较低浓度粉尘和较低浓度有毒有害物质的尾气向大气中排放,不能真正达到“零排放”的要求。该装置在继承捣固焦炉装煤消烟除尘技术的基础上应用于顶装焦炉上消烟除尘,该装置有效的把装煤烟尘通过导烟管导入焦炉炭化室内,避免的除尘后的废气对外排放,造成二次污染,几号与捣固焦炉的消烟除尘装置达到了同等水平,尾气几乎达到了零排放的效果。

4.2 取得效益

(1) 改造后的消烟除尘装置造价为280万元,较车载布袋除尘、车载湿式除尘、地面站除尘三种除尘技术,造价低,效果明显,节省了投资成本700万元左右。

(2) 比较装煤除尘排放的烟尘浓度,车载布袋除尘排放浓度小于50mg/m³,车载湿式除尘排放浓度150mg/m³,地面站除尘排放浓度10~50mg/m³,消烟除尘颗粒物排放浓度小于2.5mg/m³,与未安装除尘装置时的2.24g/m³相比,除尘效果良好,满足国家排放要求。

(3) 对焦化生产而言,1#装煤车上安装使用消烟除尘装置,在“节能减排” 、降低环境污染、保护职工身体健康及保护生态方面具有很大的意义。

(4) 环保效益,按照JN60-3型焦炉设计年产100万t焦炭产量计算,每孔产焦炭22t,每孔产生烟尘74m³,每年回收烟尘量V:

![]()

式中:G1- 每孔炭化室的装煤量,取22吨

V3-装煤时每孔炭化室逸出的烟尘量74m³

预计在1#装煤车上安装使用消烟除尘装置后每年可减少烟尘排放336.4万立方米,其中烟尘中包含减少的TSP、CO、SO2、 H2S、 NOx、 CH4、有机物、 苯并[a]芘、 BSO、总硫排放量分别为:

从以上数据可知效果明显,显示出很好的除尘效率,特别是总硫量每年减少排放219.65t,占有很大的比重。其中有毒有害物质,减少CO排放75.51t,减少CH4排放19.22t,有机物排放减少37.54t,具良好的环保、社会效益。