刘林刚 邓宏达 陈寿红 赵建宏

(昆钢新区炼钢厂)

摘要:介绍了昆钢新区120 t转炉干法除尘系统的工艺流程、技术特点及其至关重要的防爆措施。通过控制转炉操作和关键除尘设备相关参数的研究优化,静电除尘器泄爆次数减少了65.52%,并大大改善了除尘效果,净化后的烟气含尘量小于10 mg/m3,取得了显著的经济和社会效益。

关键词:转炉炼钢;干法除尘;烟气;含尘量

1 前言

昆钢新区炼钢厂120 t转炉烟气除尘系统采用具有世界先进水平的干法除尘技术,该技术与原有湿法除尘相比,具有节电节水、除尘效果好等明显优势。但干法除尘系统很容易发生静电除尘器泄爆,产生泄爆不仅会对设备造成严重危害,而且还会影响转炉正常生产。新区炼钢厂自投入运行以来,通过不断摸索完善转炉冶炼操控技术,并对除尘设备及参数进行优化,使干法除尘系统与转炉操作得到了较好的结合,不仅实现了转炉生产的安全稳定,还大大改善了除尘效果。

2 昆钢新区120 t转炉干法除尘技术系统简况

2.1 工艺流程

昆钢新区炼钢厂建有2座120 t顶底复吹式转炉,年设计产量200 万t,二吹二生产模式,均采用干法除尘技术。工艺流程如下:

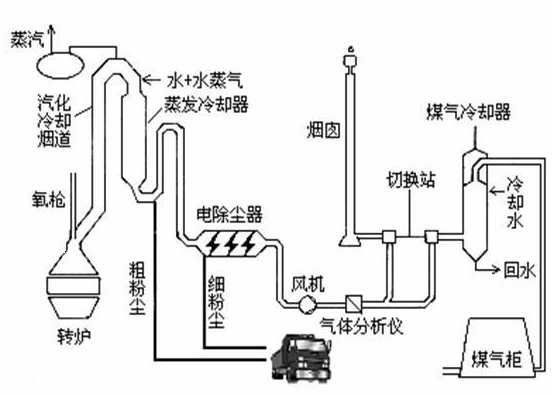

转炉→活动烟罩→汽化冷却烟道→蒸发冷却器→电除尘器→轴流风机→消音器→切换站→煤气冷却器→煤气柜及放散烟囱。

转炉产生的高温烟气(约1 500 ℃)经汽化冷却烟道冷却至900 ℃左右,进入蒸发冷却器,高压水经雾化喷嘴喷出将烟气直接冷却到250 ℃左右,喷水量根据烟气含热量精确控制,所喷出的水完全蒸发;喷水降温的同时对烟气进行了调质处理,调整了粉尘的比电阻,有利于电除尘器的捕集,同时烟气中的粗粉尘沉降到蒸发冷却器的底部,由粗灰输送系统排出。

冷却和调质后的烟气进入圆形电除尘器,烟气得到净化,电除尘进、出口装有安全泄爆阀,以释放可能产生的爆炸压力。被收集的粉尘通过细灰输送系统排出。净化后的烟气进入轴流风机。烟气经过风机后进入切换站,切换站由两个杯阀组成,对回收煤气和放散燃烧两种状态进行快速切换。回收的煤气在冷却器中通过喷淋冷却,由200 ℃降至75 ℃左右,然后送入煤气柜供用户使用。简图如下图1:

图 1 120t转炉干法除尘工艺流程简图

2.2 主要工艺参数

昆钢新区120 t转炉干法除尘系统基本参数见下表1:

表 1 昆钢新区120 t转炉干法除尘系统基本参数

|

项目 |

参数 |

|

转炉 |

2×120 t(顶底复吹) |

|

每天吹炼炉数 |

30炉/座 |

|

年产钢量 |

200万t |

|

冶炼周期 |

35~40 min |

|

吹氧时间 |

14~16 min |

|

最大供氧量 |

30 000 Nm3/h |

|

最大烟气量 |

86 090 Nm3/h |

|

燃烧系数 |

0.1 |

|

出汽化冷却器温度 |

900 °C |

|

煤气冷却器出口处煤气温度 |

70~80 °C |

2.3 干法除尘系统与湿法除尘系统主要技术数据对比

湿法与干法系统相应设备的主要技术数据对比见下表2:

表 2 湿法与干法系统相应设备的主要技术数据对比

|

OG湿法除尘 |

LT干法除尘 |

||

|

降温文氏管 |

t=75 °C |

蒸发冷却塔 |

t=150 °C |

|

⊿P=3 000 Pa |

⊿P=100 Pa |

||

|

除尘文氏管 |

⊿P=12 000 Pa |

静电除尘器 |

⊿P=200 Pa |

|

出口含尘≤100 mg/Nm3 |

出口含尘≤10 mg/Nm3 |

||

|

高压离心风机 |

P=23 000 Pa |

单机轴流风机 |

P=7 500 Pa |

|

功耗 |

N=1 865 kW |

功耗 |

N=610 kW |

|

|

煤气含尘量~100 mg/Nm3 |

|

煤气含尘量~10 mg/Nm3 |

|

|

污水沉凝装置 |

|

干法输送储存装置 |

|

|

污泥脱水装置 |

|

干法成球压块装置 |

|

|

污泥干燥 |

|

------------ |

|

|

污泥返回烧结 |

|

沉块返回烧结 |

|

消耗指标 |

每炉耗电1 235 kW |

消耗指标 |

每炉耗电335 kW |

|

|

每炉耗水 70 m3 |

|

每炉耗水 25 m3 |

由表2可以看出,对比湿法,干法除尘主要优点:

1)净化后的煤气含尘量可在10 mg/Nm3以下,可供用户直接使用,可省去煤气柜后的精除尘器。湿法净化系统净化后含尘量约为50~100 mg/Nm3;

2)由于净化后气体含尘量低,因而风机使用寿命长,风机维护工作量小;

3)干法系统阻力约7 500 Pa,湿法系统阻力约23 000 Pa,因此干法系统耗电约为湿法系统的1/5,节能效益明显;

4)干法除尘系统回收的是干粉尘,湿法系统需设置污水及污泥处理设施,对120 t级的转炉系统用水量约15~30 m3/h,是湿法系统的1/3左右;

5)煤气吨钢回收率高,热值不小于595 MJ/t钢;

6)干法系统回收的干粉尘,压块后可供转炉使用,采用这种方式可使钢产量提高约1%,粉尘回收利用率高;湿式系统需设置污水及污泥处理设施,回收的湿粉尘要送烧结厂利用。

3 转炉干法除尘的主要防泄爆措施

干法除尘由于静电除尘器存在爆炸风险,因此需要通过各种措施来确保系统安全高效运行,这些措施包括通过对现场跟踪调查总结出的防止泄爆措施、设备安全措施以及通过程序实现的安全联锁。

3.1 优化转炉操作防止静电除尘器泄爆

干法除尘与转炉冶炼生产密切相关,干法除尘设备与转炉工艺的有机结合是干法除尘系统良好运行的保障,保证两者同时顺利运行是关键,通过适当改变冶炼工艺,在不影响冶炼效果的基础上保证干法除尘的安全运行。

只有在煤气组分达到其爆炸极限时,静电除尘器内才可能发生爆炸。转炉煤气爆炸极限有两个:①CO%>9%;O2%>6% ②H2%>5%。所以,要减少或避免泄爆,就需将煤气成分控制在爆炸极限之外。经过投产初期一个月的摸索,我们对静电除尘器泄爆的控制非常理想,下表3是昆钢新区炼钢厂投产以来转炉干法除尘静电除尘器的泄爆次数。

表 3 昆钢新区投产以来静电除尘器泄爆次数

|

月 份 |

2012年 |

2012年 |

2013年 |

||||||

|

7 |

8 |

9 |

10 |

11 |

12 |

1 |

2 |

3 |

|

|

泄爆次数/次 |

6 |

6 |

5 |

6 |

6 |

2 |

1 |

2 |

3 |

|

平均/次 |

5.8 |

2 |

|||||||

由表3可以看出,昆钢新区炼钢厂静电除尘器的泄爆次数,通过转炉冶炼操控技术的不断优化减少了65.52%。通过实践,得出了静电除尘器飞枪、泄爆主要发生在转炉加废钢、开吹2分钟内、中期抬枪、后期的提枪再下枪点吹等阶段,主要采取采取以下措施控制烟气成分:

1)开始阶段的吹氧量与氧枪的位置

开始炼钢时,需要将氧枪控制在一个合适的高度,且减少吹氧量,这样可保证生成的CO在炉内或者炉口处基本全部被氧化成了CO2,通常情况下氧枪距离铁水液面2.5 m左右开始吹氧,在5 s左右氧量升至设计吹氧量的50%~70%,稳定20 s左右再将吹氧量增加到最大,该操作的目的是将初生成的CO氧化为CO2,使得炼钢初期产生的气体主要是空气和CO2,从而不会发生爆炸。

2)风机的控制

当转炉煤气干法除尘系统处在煤气向空气过渡或者空气向煤气过渡阶段时,要加大风机的转速,以尽量减少空气和煤气的混合,从而减少泄爆的概率。

3)转炉喷溅控制

炼钢过程中经常发生喷溅现象,尤其是在吹炼初期如果发生喷溅现象,将使得大量的CO进入除尘系统,而现在O2含量还没有降到足够低,有可能发生爆炸现象。所以吹炼初期要注意防止喷溅且保证转炉点火成功。

4)废钢、冷却剂和造渣料等要尽量干燥

加入转炉的废钢、造渣料、冷却剂等要尽量干燥,尤其是活性石灰应避免受潮,否则带入的水分最终将以H2的方式进入除尘系统,H2和O2的爆炸极限很宽,容易因氢气过多而引起爆炸。

5)利用氮气稀释煤气

转炉煤气干法除尘系统的爆炸基本都发生在开始吹炼、紧急提枪和补吹阶段,所以可考虑在下枪吹氧和紧急提枪时,在蒸发冷却器出口处喷入一定量的N2,其目的是同时降低CO、O2和H2的体积分数,使之远离爆炸极限,从而减少爆炸的可能性,通常情况下吹入的N2持续60~90 s即可。

6)双渣法炼钢

如果高炉铁水Si、P较高,则在吹炼过程中会产生更多的炉渣,通常炉渣过多容易导致喷溅的发生而造成煤气成分的不稳定,易引起泄爆。对于含Si、P量较高的铁水应采用双渣法炼钢,即在开始吹炼4~6分钟后,中断吹氧,进行出渣操作,然后复吹,除尘系统按一次紧急提枪情况操作。

3.2 除尘设备的防泄爆措施

转炉冶炼操作会引起静电除尘器的泄爆,而干法除尘系统本身设备问题也会引起泄爆,新区炼钢厂投产以来通过对干法除尘系统的一些关键设备进行设备及相关参数优化,取得了较好的防止静电除尘器泄爆的控制措施。

3.2.1 电除尘器防泄爆措施

1)电除尘内部流场要尽量分布均匀避免产生涡流,从而避免H2、CO聚集与O2发生爆炸。

2)电除尘器设泄爆阀,切必须经过严格的质量把关,保证其在5 000±500 pa能够顺利泄爆。

3)电除尘器悬挂装置加热器温度控制在100-120 ℃以确保绝缘瓷套上不会结露。该处氮封压力为0.3-0.6 bar。

4)电除尘器润滑系统主泵站有电加热器,以防止润滑油在低温天气凝固。

3.2.2 蒸发冷却塔防泄爆措施

1)蒸发冷却塔入口温度须低于1 200 ℃,高于该温度则停止吹炼保护设备,否则会损坏双流喷嘴和测温热电偶。

2)蒸发冷却塔出口温度正常为180~290 ℃,高于380 ℃报警,高于420 ℃,停止吹炼。

3)主厂房内蒸发冷却塔各层操作平台都要安装煤气报警器,此外静电除尘器前部、后部,轴流风机旁,切换站顶部,放散烟囱顶部和中部,煤气冷却器底部和中部都要安装就地的煤气报警器。

3.2.3 放散烟囱等设备的防泄爆措施

1)放散烟囱底部有氮气引射装置,在风机故障停机时,氮气引射装置将系统内煤气从放散烟囱烧掉。

2)在放散烟囱底部和煤气冷却器底部设计煤气水封,以免煤气泄漏。

3)两个眼镜阀之后及煤气冷却器放散口都装有安全阀。

3.3 控制程序保障系统的防泄爆措施

除了干法除尘系统本身的安全措施外,转炉系统与除尘系统的信息通讯和联动控制对除尘系统的安全运行有重要作用,除尘系统要向转炉提供允许炼钢、允许吹氧、吹氧中断等信息,转炉系统要向除尘系统提供转炉工作状态(包括停止、预热、待机、加料、吹炼、吹炼中断、出钢等)、氧气阀开关状态、氧气设定流量、氧气实际流量、氧气消耗量等信息。为保证系统安全运行,避免电除尘器内的发生爆炸,除尘系统要根据转炉工作阶段和氧气量对各种设定值进行即时自动调整,转炉系统在各个阶段要按特定要求操作,尤其在吹炼初期、吹炼中断提枪及吹炼结束时,正确的操作对避免除尘器内爆炸有重要作用。

4 转炉干法除尘实施效果

4.1 除尘率高

根据当地环保部门检测,昆钢新区炼钢厂向大气排放的烟气含尘浓度小于15 mg/Nm3,与湿法除尘55 mg/Nm3的排放浓度比,每年按转炉钢产量200 万t计算,干法除尘每年可减少向大气排放粉尘约29.4 t,环境效益非常可观。而且由于干法除尘回收煤气中粉尘少,所回收煤气可以直接利用。

4.2 耗电量小

湿法除尘采用文氏管除尘,阻力大。老厂(昆钢安宁分公司)的湿法除尘风机全压在高达25~28 kPa的情况下仍然抽不净,还要配备庞大的高耗能进行二次除尘。根据测算,干法除尘阻力仅为湿法的1/5左右,吨钢消耗电能降低约5 kWh。

4.3 耗水量小

干法除尘技术在蒸发冷却器处用蒸汽雾化水,利用水的潜热给烟气降温,本身就比湿法除尘技术节约用水。经过测量计算,老厂湿法除尘工序耗水在150 kg/t钢。经过技术研发在蒸发冷却器使用富裕氮气代替蒸汽,雾化水给烟气冷却,这样,干法除尘更具有节水效果,干法除尘工序耗水在29.2 kg/t钢。每年按转炉钢产量200 万t计算,干法除尘每年可减少用新水24.16 万t。

4.4 CO回收率高

昆钢新区炼钢厂转炉除尘系统,由于干法除尘采取了防止CO在炉口燃烧的措施,CO浓度平均在60%左右,比湿法除尘CO浓度高出10%左右。待新区煤气柜扩容改造后,干法除尘CO回收量可达到115 Nm3/t钢以上的水平,比湿法除尘煤气回收高出15 Nm3/t钢。如果按每年转炉钢产量200 万t计算,干法除尘每年可减少向大气排放CO约3000 万m3。

4.5 设备维修量小

湿法除尘由于粉尘含量高,系统磨损周期短,且风机经常出现结垢等现象,维修量大,而干法除尘克服了以上问题,设备损耗小,使用周期长。

5 结语

1)昆钢新区炼钢厂120 t转炉采用干法除尘技术已实现了安全稳定生产,通过相应关键技 术的研究优化,显著减少了静电泄爆次数,掌握了干法除尘防泄爆关键技术;

2)转炉干法除尘应用效果良好,烟气排放浓度达到小于10 mg/Nm3,耗电较湿法降低约5 kwh/t钢,耗水较湿法降低约120.8 kg/t钢,创造了较好的经济和社会效益。

参考文献

[1] 梁广.炼钢转炉煤气干法净化回收与利用技术[J].冶金环境保护,2007(6):46~49.

[2] 魏新民,李锐等.转炉煤气干法净化回收技术在莱钢的应用[J].冶金能源,2005,24(5):12~16.