(匡宏业,赵立华,沈维民)

(1湖南中冶长天节能环保技术有限公司,湖南长沙,410000)

摘要:钢铁冶炼含锌固废是困扰钢铁行业的一大难题,本工艺通过“混合造球+回转窑还原+余热锅炉+表面冷却+布袋收尘”流程对钢铁冶炼含锌固废进行综合处置。通过本工艺的实施,不仅有效的实现了固废中锌元素的分离,形成次氧化锌产品,窑渣返回烧结综合利用,并对本工艺流程中产生的余热进行了有效回收,产生饱和蒸汽以供使用。本工艺最大限度的实现了钢铁冶炼含锌固废中铁和锌资源的回收利用。本技术的实施降低了回转窑结圈频率,减少了高盐废水排放,延长了连续作业时间。

关键词:钢铁冶炼含锌固废;回转窑;综合处置

0 前言

钢铁工业是我国国民经济的重要基础产业,同时也是高能耗和环境污染严重的工业部门之一。环境污染问题是制约钢铁行业可持续发展的重要因素。钢铁企业粉尘污染治理和除尘灰中多种有价资源的高效回收与综合利用,已成为国内大中型钢铁企业生产重要的节能减排研究课题。

钢铁工业在烧结、炼铁、炼钢等生产工序中产生大量的含铁尘泥,主要有炼铁除尘灰、高炉煤气重力除尘灰、高炉瓦斯灰泥、OG粗颗粒泥、炼钢LT除尘灰、电炉除尘灰、转炉二次灰、炼钢OG泥等。这些尘泥主要成分为铁和碳,并含有部分有害杂质如锌、铅、钾、钠等氧化物,一直以来,这些粉尘大多数都是通过返回烧结或造块,再次进入高炉或转炉冶炼。随着尘泥中锌、铅、钾、钠等有害元素在高炉流程中的不断富集以及炼钢使用废镀锌钢材比例的逐渐增加,尘泥中的含锌量也呈逐渐上升的趋势;同时,炉料中含锌量过高,由于锌沸点低,会在高炉内挥发、富集,在高炉炉身上部逐渐形成结瘤,影响工艺生产顺行,缩短设备寿命。

目前对于钢铁冶炼含铁尘泥处置方式主要有全水洗工艺和全干法工艺。全水洗工艺首先将尘泥进行水洗,再进行最终处置,存在高盐废水排放量大的问题;全干法工艺目前主要有回转窑和转底炉处置技术等,但是传统的处置方式存在回转窑结圈严重,烟尘烟道堵塞严重,连续运转时间短等问题,传统回转窑处置技术存在的问题也限制了技术的应用和推广。

本技术针对传统处置技术存在的缺点,对传统回转窑处置技术进行了优化,解决了传统处置回转窑处置技术存在的问题。

因此,本技术的实施不仅解决了钢铁企业含铁含锌尘泥的处置问题,使金属资源得到充分回收利用,并且减少污染物的排放,延长连续作业时间,本工程技术对钢铁企业的可持续发展具有重大意义。本工艺拟在某厂进行建设投产,本文以钢铁冶炼含锌粉尘的综合处置为例对该工艺进行介绍。

1 物料来源及特性

1.1 物料来源

本工艺对原料适应性较好,拟处理原料较为广泛,可处理对象见表1-1。

表1-1 原料及产生点

|

物料编号 |

尘泥名称 |

产生地点 |

|

1 |

炼钢二次灰及铁水预处理灰、精炼除尘灰 |

炼钢 |

|

2 |

炼钢LT除尘灰 |

炼钢 |

|

3 |

转炉OG |

炼钢 |

|

4 |

电炉除尘灰 |

炼钢 |

|

5 |

烧结机头灰 |

炼铁 |

|

6 |

高炉除尘灰 |

炼铁 |

|

7 |

高炉瓦斯泥 |

炼铁 |

|

8 |

含铁污泥 |

钢管、条钢 |

|

9 |

其它含铁尘泥 |

其它 |

|

10 |

转炉二次除尘灰 |

炼钢 |

|

11 |

转炉OG |

炼钢 |

|

12 |

高炉瓦斯泥 |

炼铁 |

|

13 |

转炉OG |

炼钢 |

1.2 物料性质

(1)原料中含有铁、少量氧化锌、碳,均可在处理过程中得到有效利用和回收。除尘灰中含有部分碳粉,具有一定热值,在回转窑生产中可代替部分燃料燃烧供热,降低生产燃料的消耗。

(2)物料成分复杂,且元素含量较为不稳定。

2 工艺技术介绍

本项目设计采用“混合造球+回转窑还原+余热锅炉+表面冷却+布袋收尘”工艺。工艺流程见图2-1。

图2-1 钢铁冶炼含锌尘泥回转窑综合处理技术流程图

2.1 原料准备

本工艺原料准备主要包括配料、混合与造球系统。将原料和辅料混合处理成满足回转窑入窑要求的混合料。

(1)自动配料

含铁含锌原料、返回料、水和辅助燃料按预先设定的比例,实现自动配料。

(2)混合与造球

为改善物料在窑中的流动性、粘附性、粒径均匀度和透气性,缓解回转窑结圈问题,本工艺采用混合+造球方案。

原料造粒后再进入回转窑,可有效缓解粉料进窑结窑、堵管的问题,而且粒状物料进窑受热均匀,反应充分,可有效降低烟气中原料粉尘量。

2.2 回转窑还原系统

本工艺选择回转窑作为主要反应设备,混合造粒后的物料输送至回转窑,回转窑中物料在向前流动的过程中,经预热、干燥、升温、高温煅烧等几个工序,在还原气氛下,含锌物质被还原并挥发形成锌蒸气。锌蒸气与氧气结合生成氧化锌,铅铋锡铟等金属与锌同原理一起挥发生成多金属氧化物,俗称次氧化锌,随烟气进入烟气系统。

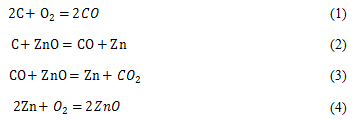

物料中锌元素的还原挥发过程在回转窑中主要存在反应如下:

物料经过回转窑还原挥发系统,锌最终以ZnO的形式挥发随烟气进入到后续烟气处理系统,含铁物质则留在渣中,经回转窑排出冷却,最终返回烧结配料使用。回转窑还原挥发系统实现了锌元素的有效分离。

2.3 烟气余热系统

本工艺在回转窑尾部设置一台余热锅炉和一台表面冷却器,实现烟气的余热回收和双重降温。

(1)余热锅炉

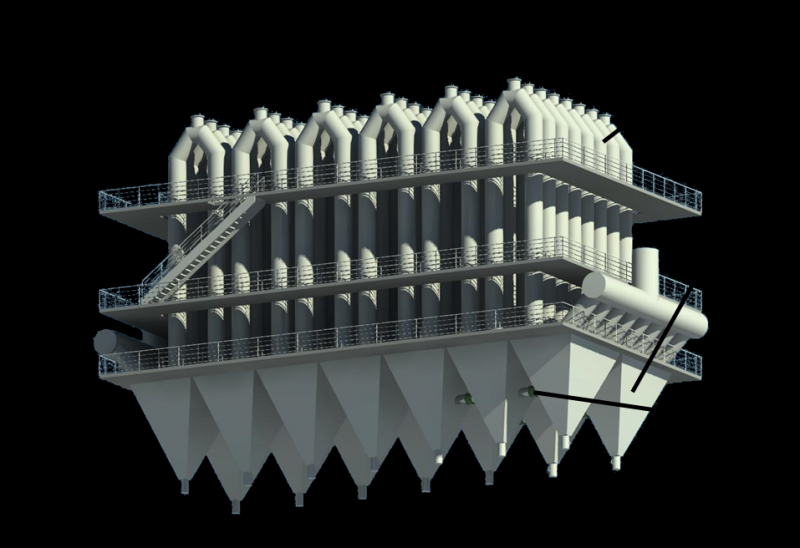

回转窑尾部配置一台全膜式壁结构余热锅炉(含沉降室),此余热锅炉为回转窑氧化锌装置设计的专用设备,见图2-2,包括沉降室、锅炉本体等。回转窑窑尾高温烟气经过余热锅炉本体冷却,吸收的显热产生低压饱和蒸汽。余热锅炉底部灰根据锌含量确定最佳处置方式,当锌含量高时,作为次氧化锌产品,当锌含量低时则送至水洗除盐系统,经水洗除盐后返回配料系统。

1-余热锅炉本体;2-沉降室

图2-2 余热锅炉结构示意图

(2)表面冷却器

余热锅炉降温后的烟气进入表面冷却器,表面冷却器由8列6行程的冷却管道组成,烟气温度降至<180℃。本设备经过特殊设计实现自动控温功能,保证出口烟气温度为<180℃。冷却器底部灰根据锌含量确定最佳处置方式,当锌含量高时,作为次氧化锌产品,当锌含量低时则送至水洗除盐系统,经水洗除盐后返回配料系统。

1-表面冷却器本体;2-沉降室;3-自动控温系统

图2-3 表面冷却器结构示意图

2.4 主收尘系统

来自表面冷却器的烟气进入布袋收尘,将烟气中富集氧化锌的粉尘收集,即得到最终的氧化锌产品。除尘后的烟气经最终处置并排放。

2.5 窑渣冷却系统

窑头出渣采用我公司配套的组合式夹套干式冷却装置。本套干式冷却系统具有适应性强、密封性高,冷却高效、自带筛分等特点。

窑渣经过组合式夹套干式冷却装置进行冷却,冷却物料即可返回烧结配料系统进行利用。

本套干式冷渣系统的应用,大大的减少了高盐废水的产生,可为钢铁企业大大节省废水处理投资,符合响应环保政策要求。

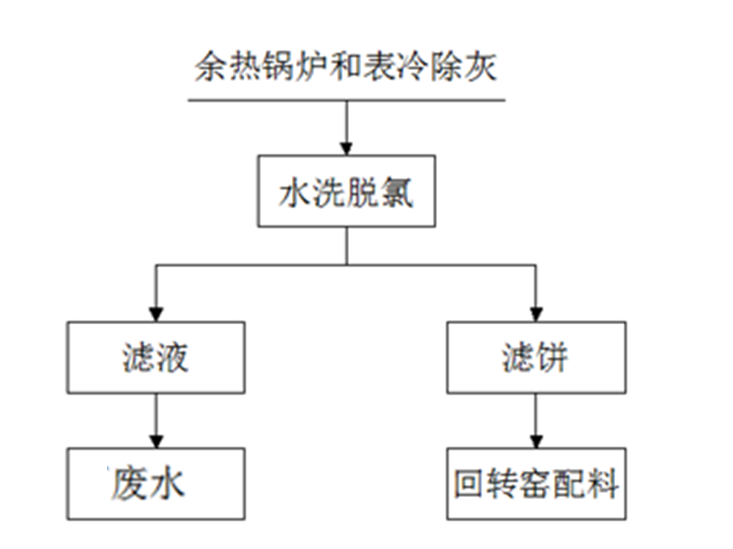

2.6 水洗除盐系统

本工艺设置水洗除盐系统,根据物料含锌量确定是否需要进行水洗除盐,当物料含锌量较低时,将余热锅炉和表面冷却除尘灰收集水洗,经过压滤后得到含氯较低的滤饼和含盐较高的滤液。滤饼返回至配料系统,滤液则进入废水处理系统处理。

余热锅炉和表面冷却除尘灰收集后计量进入配浆罐配浆并洗涤,底层浆液经脱水后,滤饼送至原料准备系统返回配料。

工艺流程图见下图。

图2-3 水洗脱氯工艺流程图

2.7 产品方案

本工艺实施主要得到产品为次氧化锌,含铁渣,饱和蒸汽。

3 结论与展望

(1)本技术的实施,有效的实现了钢铁冶炼含锌粉尘中锌元素的分离,有效的解决了钢铁冶炼行业产生的含锌粉尘返回烧结对工艺流程产生的影响,延长高炉正常运行时间和寿命。

(2)本工艺的实施解决了含铁含锌尘泥处置技术连续生产作业时间短,结圈严重,烟道堵塞严重,高盐废水量大,原料适应性差的问题。

(3)本工艺的实施最大限度的实现了钢铁冶炼含锌粉尘中铁和锌资源的利用,并减少对环境的污染。

(4)本工艺对于钢铁企业可持续发展具有重大意义,符合当今环境保护的要求。

(5)本工艺不仅对钢铁冶炼含锌固废的综合处置具有重要意义,对于其他行业含锌含重物料的综合处置也具有一定的指导意义。