程蛟 和浩 张应帮 罗建 张亚云 邱肖 陈爱林 高文波 段颂涛

(红河钢铁有限公司)

摘要:本文主要阐述了转炉除尘灰(污泥)、氧化铁皮资源作为主原料制作而成的二次资源压块在转炉冶炼过程代替废钢、造渣助熔剂等炼钢原料的应用实践。通过分析二次资源压块对转炉冶炼过程的作用及影响,优化工艺操作。达到调节转炉冶炼热量平衡、操作稳定、降低消耗、含铁二次资源得到有效循环利用的目的;同时减少了冶金固体废弃物排放,获得良好经济效益和社会效益。

关键词:转炉;二次资源;循环利用

1 含铁原料来源

1.1 转炉除尘灰(污泥)

炼钢厂转炉吹氧工艺湿法除尘的收集物,既除尘灰(污泥)。由于转炉冶炼过程中熔池中心一次氧化区温度高,钢液翻腾和熔体表面气流爆裂溅起大量金属液滴,使铁原子或铁的氧化物蒸发随炉气逸出,同时加料过程中散装料细微颗粒也被炉气带入烟道,经过一次除尘沉淀和二次除尘补集构成转炉除尘灰(污泥)。形成大量冶金工业含铁资源,吨钢将产生10~25kg干基尘灰[1]。

转炉除尘灰(污泥)的成分,如表1、表2

|

表1 除尘灰主要成分 |

|||||||

|

成分 |

TFe |

C |

SiO2 |

CaO |

MgO |

S |

P |

|

质量分数/% |

39.56 |

1.34 |

5.03 |

9.12 |

2.03 |

0.101 |

0.086 |

|

表2 污泥主要成分 |

|||||||

|

成分 |

TFe |

C |

SiO2 |

CaO |

MgO |

S |

P |

|

质量分数/% |

32.93 |

2.10 |

4.05 |

11.45 |

2.04 |

0.092 |

0.061 |

1.2 氧化铁皮

连铸铸坯冷却过程铸坯产生的表面氧化铁皮及切割产生氧化铁皮,轧钢加热过程铸坯表面产生氧化铁皮及轧制过程新生氧化铁皮,氧化铁皮以Fe2O3、Fe3O4、FeO三种形态同时存在。

2 含铁资源使用工艺流程及实践条件

2.1 含铁资源利用工艺流程

![]()

![]()

2.2 二次资源压块理化指标如表3

|

表3 二次资源压块理化指标 |

||||

|

项目 |

水分(%) |

粒度(mm) |

TFe(%) |

强度(N) |

|

指标 |

0.6-1.0 |

10-40 |

50-60 |

1000-1500 |

2.3 铁水条件如表4

|

表4 铁水成分 |

|||||

|

成分 |

C |

Si |

Mn |

S |

P |

|

质量分数/% |

3.80-4.30 |

0.15-0.7 |

0.40-0.70 |

0.020-0.075 |

0.070-0.110 |

3 二次资源压块在转炉中应用理论基础及控制措施

3.1 二次资源压块造渣机理

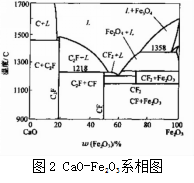

由图1 CaO-FeO 系相图可以看出,其中FeO内溶解有 Fe2O3,用 FexO(浮氏体)表示,相图中有一个异分熔化化合物2CaO·Fe2O3(C2F),分解温度为1133℃,它在1125℃可与FexO形成共晶体: C2F-FexO。由图2 CaO-Fe2O3系二元相图可以看出,Fe2O3是两性物与强碱性 CaO 形成两个异分熔化化合物 CaO·2Fe2O3( CF2 )、CaO·Fe2O3( CF)以及一个同分熔化化合物 2 CaO·Fe2O3(C2F)。CF2仅能在1115∽1240℃的温度范围内稳定存在,且 CF及 CF2的形成温度在1440℃ 以下,通过以上相图得知 Fe2O3、FeO均对石灰有助溶作用[2]。

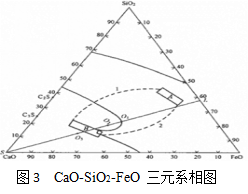

3.2 炼钢过程炉渣成分变化及及控制措施

转炉炼钢吹炼过程中,炉渣总(FeO)的增加是促使石灰加速熔化的关键所在,由图3中可见,一般转炉吹炼初渣位于A区,而转炉终渣成分达到B区。但以后A区变到B区,炉渣成分可延图中所示1和2两种途径变化。当炉渣总(FeO) 增加缓慢,炉渣延途径1达到B区,这就要通过C2S二相区,渣中有C2S固相存在,粘度较大,处于返干状态,不利于磷、硫脱除;当炉渣总(FeO) 增加较快时,炉渣成分则在液相区内延途径2达到B区,炉渣粘度较小有利于快速除去磷、硫,可见,熔渣中总(FeO)的增加速率直接影响到石灰块的溶化速率及炉渣的状态和性质[3]。

3.3 转炉使用二次压块的影响分析

采用二次资源压块替代部分废钢后,因二次压块的加入量较大,渣中总(FeO)质量分数增加的速度比较快,熔渣成分在液相区内沿图3中的途径2到达B区,转炉冶炼过程中易出现喷溅现象,同时,由于渣中总(FeO)含量较高,若操作不当,终渣TFe会有所上升。

3.4 使用二次压块代替废钢的控制措施

3.4.1 造渣制度

采用二次资源压块替代废钢后工艺操作,石灰轻烧按照原工艺配加,确保溅渣效果,保持终渣MgO>8%,若炉渣希,可适当上调轻烧量200-300kg。原炼钢工艺中,吨钢配加助熔化渣剂2 kg左右,采用二次资源替代废钢工艺时,因(FeO)是含量高,能加速石灰的溶化,因此冶炼过程中不配加助熔化渣剂。

3.4.2 温度制度

根据铁水判断冶炼过程总体温度情况,及时调整二次资源压块用量。开吹时加入二次资源压块1-1.5左右,占加入总质量的80-90%,以取代废钢的冷却作用。冶炼过程分批次加入二次资源压块,每批次加入量不大于200 kg,否则会造成熔池温度下降过多、渣料结团、影响过程化渣;冶炼过程的中后期,视熔池温度进行调温,在提枪前 2 min 加完。

3.4.2 供氧制度

为控制冶炼过程喷溅及终渣TFe上升,采用恒压变枪操作,抢位采用“两低中高”,与原工艺相比较流量不变,抢位整体降低100mm。

3.4.3 终点制度

炼钢终点主要根据碳焰及吹氧时间判断,距提枪2分钟不再加二次资源压块,以避免因二次资源压块未得到充分反应,引起终渣TFe上升及炉渣变质;终点“压枪”时间大于40秒,对熔池进行深枪位搅拌,尽量降低终渣TFe及均匀钢液温度及成分。

4 实践工艺分析

4.1 对初期渣时间、供氧时间及喷溅率的影响,如表5

|

表5 对初期渣时间、供氧时间及喷溅率的影响 |

||||||||

|

项目 |

装入量 |

炉数 |

二次资源压块 |

起渣时间 |

供氧时间 |

喷溅率 % |

||

|

铁水 |

废钢 |

|||||||

|

1 |

50 |

10.5 |

20 |

2 |

207 |

11′07″ |

10 |

|

|

2 |

54.9 |

5.6 |

20 |

20 |

192 |

11′20″ |

15 |

|

|

3 |

58.3 |

3.2 |

20 |

25 |

188 |

11′24″ |

10 |

|

![]() 加二次资源压块初渣熔化时间由227秒缩短了15~29 s,二次资源压块能实现加速初渣熔化及快速成渣;纯供氧时间随二次资源压块使用量上升而延长,但由于铁水条件波动及铁水量增加,供氧时间延长不明显,采用二次资源压块应降低氧耗趋势;中前期溢渣现在有上升趋势。

加二次资源压块初渣熔化时间由227秒缩短了15~29 s,二次资源压块能实现加速初渣熔化及快速成渣;纯供氧时间随二次资源压块使用量上升而延长,但由于铁水条件波动及铁水量增加,供氧时间延长不明显,采用二次资源压块应降低氧耗趋势;中前期溢渣现在有上升趋势。

|

表6 对渣料的影响 |

||||||

|

项目 |

装入量 |

炉数 |

二次资源压块 |

造渣助熔剂 kg/t |

石灰+轻烧 kg/t |

|

|

铁水 |

废钢 |

|||||

|

1 |

50 |

10.5 |

20 |

2 |

2 |

52 |

|

2 |

54.9 |

5.6 |

20 |

20 |

0 |

50 |

|

3 |

58.3 |

3.2 |

20 |

25 |

0 |

49 |

4.2对渣料的影响,如表6

|

表7 对一倒脱P率合格的影响 |

||||||

|

项目 |

装入量 |

炉数 |

二次资源压块 |

一倒脱P率合格% |

终渣TFe |

|

|

铁水 |

废钢 |

|||||

|

1 |

50 |

10.5 |

20 |

2 |

85 |

19.65 |

|

2 |

54.9 |

5.6 |

20 |

20 |

95 |

19.70 |

|

3 |

58.3 |

3.2 |

20 |

25 |

90 |

19.68 |

采用二次资源压块代替部分废钢,造渣助熔剂下降2kg/t,石灰+轻烧下降2-3kg/t。

4.3 对脱P率影响,如表7

通过一倒脱P合格率来看,采用二次资源压块代替部分废钢,转炉一倒脱P合格率明显上升;终渣TFe略有上升趋势,但通过进一步强化终点控制,延长终点深吹时间和提高终点C含量,终渣TFe没上明显上升。

4.4 对钢铁料消耗,铁水消耗的影响,如表8

|

表8 对钢铁料/铁水消耗的影响 |

||||||

|

项目 |

装入量 |

炉数 |

二次资源压块 |

钢铁料消耗 kg/t |

铁水消耗 kg/t |

|

|

铁水 |

废钢 |

|||||

|

1 |

50 |

10.5 |

20 |

2 |

1089 |

926 |

|

2 |

54.9 |

5.6 |

20 |

20 |

1085 |

971 |

|

3 |

58.3 |

3.2 |

20 |

25 |

1082 |

986 |

采用二次资源压块代替部分废钢,可循环利用铁素资源,钢铁料消耗下降4-7kg/t;但铁水消耗上升,不利于提升废钢比,采用二次资源压块替代废钢的工艺,其必要条件之一就是铁水供应充足。

5 总结

通过二次资源压块在转炉中是应用实践,总结如下:

(1)采用二次资源压块替代废钢的炼钢工艺,通过调整转炉冶炼操作制度可以控制转炉冶炼过程的喷溅,喷溅率不会明显上升,终渣TFe没有明显变化。

(2)采用二次资源压块替代废钢的炼钢工艺,具有促进初期渣早化,控制过程返干,提高转炉脱P率,代替造渣助熔剂,降低渣料消耗作用。

(3)采用二次资源压块替代废钢的炼钢工艺,企业内部含铁资源可得到有效循环利用,钢铁料消耗明显减低,外排固废得到有效控制。

(4)采用二次资源压块替代废钢的炼钢工艺,其必要条件是铁水充足,不利于节铁增钢,增加废钢比。

(5)采用二次资源压块替代废钢的炼钢工艺在转炉中应用具有可行性。

参考文献

[1] 王令福.炼钢粉尘处理工艺的最新发展[J].冶金能源,2006,25(4):46.

[2] 黄希祜.钢铁冶金原理(第3版)[M].北京: 冶金工业出版社.2011.

[3] 黄希祜. 钢铁冶金原理(第3版)[M].北京: 冶金工业出版社.2011.