王 维 涂献忠 李继勇

(方大特钢科技股份有限公司 江西 南昌 330012)

摘要:对方大特钢3#喷煤系统的设计特点进行了说明,该系统采用北京电力设备总厂的ZGM123G-I辊盘式中速磨煤机,使用浓相喷吹技术,实现了可磨制低可磨性煤种的目标。投产后,运行良好,并具备保障相应高炉180kg/t煤比的能力。

关键词:煤比;磨机;可磨性;高炉

0 前言

方大特钢现炼铁厂共有三座高炉(1050m3×2座,510 m3×1座),合计炉容2610 m3,具备日产铁水10000吨的生产能力。近年来,随着降低铁水成本的需求,追求相对高的煤比和降低原燃料成本成为一种必然,故配加可磨性系数(50-65)较低的原煤成为一种趋势,而原有喷煤两套系统(上海重型机械厂生产的HPS943型中速磨)实际生产中对煤种的可磨性依赖度较高(可磨性≥65),在磨制低可磨性煤种时,磨机产量较低,台时产量在20吨以下,无法满足高炉生产需求。为使用具有性价比的低可磨性煤种并保障高炉煤比提升,特钢公司决定新建1条工艺先进、技术可靠的喷煤生产线,即3#喷煤。

1 3#喷煤生产线情况

3#喷煤设施由上煤系统、制粉系统、喷吹系统、烟气系统等组成,具备无烟煤、烟煤、混合煤种的制粉喷吹条件,设计的制粉能力为≥60.0t/h,煤粉最大喷吹量180kg/t(主供应2#高炉、3#高炉)。

1.1 上煤系统

上煤系统由一条主上煤皮带机和一条配仓皮带机组成。原有煤场(19道、20道)皮带利旧,流程为:原有上煤系统→主上煤带式输送机(1台)→配仓带式输送机(1台)→原煤仓(2个)。

1.2 烟气系统

烟气配备系统采用烟气发生炉产生的高温烟气混合热风炉废烟气的工艺,为磨煤机提供煤粉干燥的介质。

烟气发生炉采用高炉煤气作为燃料,燃烧能力10000 m3/h,燃料消耗量为6000~8000 m3/h,高炉煤气压力要求:≥6~7Kpa。烟气发生炉配带熄火保护系统,采用焦炉煤气点火,焦炉煤气消耗量:100~150 m3/h,焦炉煤气压力要求:≥5Kpa。

热风炉废烟气由烟气引风机抽引至本系统(废烟气引风机流量:180000m3/h,全压:3500Pa)。而后与烟气炉烧炉高温烟气混合后形成氧含量低的惰性干燥剂,供磨机制粉使用。

1.3 制粉系统

生产时,合格粒度的原煤由火车或汽车运入煤场。供煤时将煤运入受煤槽内,由配料皮带秤、上煤带式输送机送入制粉间的原煤仓内。原煤仓内的原煤经电子秤给煤机定量进入中速磨煤机。在磨机中同时进行煤的干燥和磨细,合格的煤粉由煤粉风机,吸入布袋收粉器,经布袋收粉器分离,落入煤粉仓中。

本制粉系统采用一套北京电力设备总厂生产的ZGM123G-Ⅰ辊盘式中速磨煤机,在一定的原煤条件下(见表1),磨煤机实际出力可达60t/h以上。系统设2只原煤仓,总容积为300 m3,储煤量≥250t(设两个原煤仓,主要考虑日常处理维护方便,且不易影响生产)。

表1 原煤条件及煤粉质量

|

项 目 |

情 况 |

|

原煤条件 |

Vdaf≤30%,Mad≤12%,Aar≤10%,HGI≥50,S,ar≤1.0%,粒度≤25mm) |

|

煤粉质量 |

煤粉质量为粒度-200目≥80%,M,ar≤1% |

1.4 喷吹系统

喷吹系统是由压缩空气或氮气作为载体,把煤粉喷入高炉风口的全过程。本设计采用浓相喷吹技术,共设两个喷吹系列,分别喷吹2#高炉和3#高炉,每个喷吹系列为并联罐。

设计上采用1个煤粉仓和5个喷吹罐,每个喷吹罐容积为:45m3,设计压力1.6MPa,使用压力1.0MPa,其中3#罐备每小时向1#喷煤输送煤粉30吨的能力。

煤粉仓采用钢结构,上部为方形,下部为锥形,总容积为700 m3,储煤量400t。并带有吸潮管路和过滤面积200m2的仓顶布袋,煤粉仓设氮气消防管路,煤粉仓设温度检测口两个、设氧含量及一氧化碳检测口一个,设防爆口及检修人孔两个。

2 设计特点

2.1 可实现三座高炉喷吹

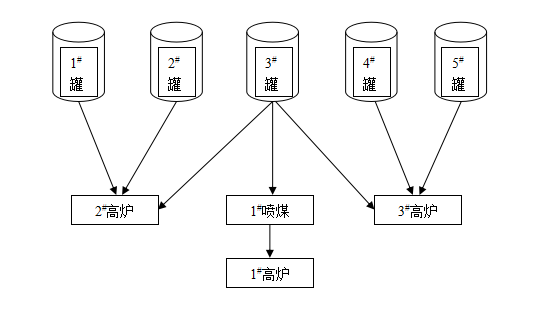

系统虽只设计有两套喷吹系统,但有5个喷吹罐,间接上可以喷吹3座高炉,1-2号罐对应喷吹2#高炉,4-5号罐对应喷吹3#高炉,其中3#罐为备用罐,日常作为向1#喷煤输送煤粉的罐(考虑该系统产能限制),应急时也可用来喷吹2#高炉或3#高炉,而1#喷煤可以喷吹1#高炉。

图1 喷吹罐系统对应图

2.2 排放浓度低

布袋收粉器选用高浓度防爆袋式收尘粉器,处理风量180000 Nm3/h,允许进口浓度高达1000 Nm3/h,防静电滤袋采用涤纶针刺呢加碳纤维丝(550g/m2),共计1408条,控制系统采用西门子PLC,脉冲阀采用上海袋配产品,出口排放浓度≤10 mg/Nm3,达到环保要求最高等级。

表2 布袋收粉器主要参数

|

参数 |

滤袋规格 |

处理风量 |

过滤风速 |

过滤面积 |

阻力损失 |

箱体承受负压 |

排放浓度 |

|

单位 |

mm*mm |

Nm3/h |

m/min |

m2 |

Pa |

Pa |

mg/Nm3 |

|

数值 |

160*6500 |

180000 |

0.746 |

4500 |

≤1600 |

16000 |

≤10 |

2.3 使用变频系统

排粉风机选用煤粉专用风机,具体参数为:风机设计点流量:180000m3/h,风机设计点全压:14500Pa,风机设计点效率:85%,采用变频启动,在生产中可以根据不同的需求配置不同的频率,以节约电耗。

2.4 磨机选型先进

ZGM型辊盘式中速磨采用液压加载装置,它对煤种适应性广(可磨制烟煤、无烟煤、褐煤、贫瘦煤等)碾磨效率高、电耗低、寿命长、安全可靠、操作简单、检修方便等优点广泛适用于电力、冶金、建材、化工等行业的煤粉制备系统。

表3 磨机技术数据

|

煤种 |

发热量 |

全水分 |

哈氏可磨度 |

可燃质挥发份 |

原煤粒度 |

|

烟煤、无烟煤、贫瘦煤等 |

13.4~31MJ/Kg |

≤40% |

HGI>35 |

<10~40% |

0~50mm |

2.5 系统安全性好、自动化程度高

整个系统均实现自动远程集中控制和现场无人值守,设计有自动喷煤系统,主要工艺参数如压力、温度、流量、浓度等均可查,程序有故障识别功能;另外安保系统采用自动充氮装置,在达到临界值时,还可出现闪烁报警,提醒操作人员注意。

3 运用实践

3.1 磨制低可磨性煤种,有效降低了喷吹成本

原设计使用50左右可磨性的煤种,但在实际生产中,为进一步优化成本,特钢公司采购了可磨性更低的二类无烟煤(其可磨性仅30-40),实现了效益的更大化,2019年1月至3月共计节约采购成本316万元(具体见表3所示)。

表4 磨机技术数据

|

时间 |

1月 |

2月 |

3月 |

|

烟煤(火车)(吨) |

1472.870 |

499.840 |

4688.830 |

|

烟煤(汽车)(吨) |

2285.120 |

13298.000 |

7127.010 |

|

喷吹无烟煤(二类)(吨) |

15588.427 |

22082.716 |

19800.000 |

|

喷吹无烟煤(一类)(吨) |

1005.563 |

6090.444 |

3940.610 |

|

一类与二类无烟煤差价(元) |

55 |

55 |

55 |

|

节约采购费用(元/月) |

857363.485 |

1214549.380 |

1089000.000 |

3.2 排渣量少

3#喷煤与原有老喷煤相比,除了可以磨制低可磨性煤种外,磨机排渣量也非常少,每班排渣基本只有1小推车,与原有喷煤每班排渣一货车形成鲜明对比,使得有效使用的原煤资源增加,避免浪费。

图2 磨机排渣情况(左图为原磨煤机,右图为3#磨煤机)

3.3 节约高炉煤气消耗

3#喷煤系统使用的是2#高炉热风炉废气,而该高炉热风炉采用双预热系统(空气、煤气预热至180℃),其烧炉产生的废气温度在200℃以上,在原煤水分低的情况下,烟气炉仅需焦炉煤气保持炉内不熄火与热风炉废气混合气就满足了制粉需求,大大节约了高炉煤气消耗。另外在原煤水分高时,高炉煤气量消耗也仅3000 m3/h,远低于设计要求的6000~8000 m3/h。

3.4 降低了设备作业率

原有两套老喷煤系统,因制粉能力问题,作业率长期保持在95%以上,以致设备维护周期短,设备损耗大。在3#喷煤投产后,有效的降低了喷煤系统作业率,保证了设备有一个良好的运行维护周期。目前2#喷煤因喷吹罐使用年限到期,且不具备更换条件已停产,1#喷煤作业率在80%左右,3#喷煤作业率在90%左右。

表5 作业率情况

|

作业率 |

1#系统 |

2#系统 |

3#系统 |

|

3#喷煤投产前 |

97.24% |

96.4% |

/ |

|

3#喷煤投产后 |

66.71% |

53.85% |

65.51% |

3.5 磨机出力能力大

在实际生产中,3#系统根据不同可磨性煤种对磨机出力情况进行了一次探索(见表6所示),在使用60以上可磨性煤种时,磨机出力在60吨/小时以上,达到了设计要求,最高产量达到近80吨/小时。

表6 磨机实际出力情况

|

可磨性范围 |

30-40 |

40-50 |

60以上 |

|

磨机产量(吨/小时) |

40 |

50 |

60-80 |

4 结语

方大特钢3#喷煤工程设计充分考虑了生产单位多年累积的实践经验,大胆采用新技术,投产至今,系统稳定顺行,实现了保障高炉煤比和磨制低可磨性煤种的目标,同时又有效降低了各喷煤系统的作业率,为维护设备创造了良好的条件。后期仍需继续研究如何发挥该系统效率,实现成本最佳。

参考文献

[1] 白金德,王浪利,郭强.略钢高炉喷煤设计特点及生产实践[J].炼铁交流