路鹏

(河钢集团宣钢公司炼铁厂,河北 宣化 075100)

摘 要: 对宣钢 1 号高炉炉役后期稳定生产实践进行了总结.通过提升原燃料质量、缩小风口面积、使用长风口、优化布料矩阵、采用大矿批,量化炉前出渣铁管理等措施实现了炉役后期的稳定生产及指标提升。

关键词:炉役后期;原燃料;风口面积;布料矩阵

0 引 言

宣钢 1 号高炉 (2 500 m3) 于 2008 年 3 月 15日建成投产,设计炉龄 15 年,至 2018 年 3 月已在线生产 10 年,单位炉容产量 7 764 t/m3,高炉已进入炉役后期. 高炉设备老化,3 个铁口附近区域炉缸碳砖温度阶段性大幅度升高, 其中 1# 铁口区域炉缸碳砖温度 T559 最高达到 563 ℃;高炉炉身中、上部冷却壁水管破损增加, 漏水冷却壁共计 16 块,22 根水 管;热风炉蓄热室和格子砖渣化严重导致风温水平偏低,平均风温 980 ℃左右,这些因素都影响着高炉稳定顺行和强化冶炼。

1 稳定生产措施

针对 1 号高炉炉役后期不稳定生产状态,厂及作业区炼铁技术人员通过转变操作理念, 调整下部送风制度,优化上部装料制度等一系列措施,实现了高炉长周期稳定顺行, 达到了自开炉以来最好的生产状态, 实现了日平均风量 5 100 m3/min, 产量 6 000 t/d 以上的良好业绩。

1.1 提升原燃料质量

精料是高炉炼铁的基础, 是高炉生产顺行、指标先进、节约能耗的基础和客观要求[1]。在钢铁企业实施低成本战略的今天,在条件允许范围内,不断提高原燃料质量水平,对高炉长期稳定及指标改善仍然起着至关重要的作用。

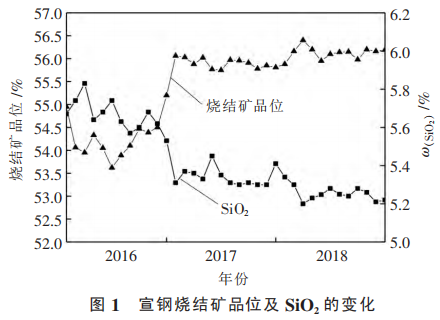

1.1.1 提高烧结矿品位

降低烧结矿 SiO2 含量,烧结矿 SiO2 由 5.6 %逐 步下调至 5.2 %左右,烧结矿品位由 53.7 %上升至56 %左右,如图 1 所示。在低硅条件下,为减小对烧结质量影响,通过实施厚料层低碳烧结,优化外粉配矿等措施,提高烧结生产质量稳定性.烧结品位提高为高炉提高产量,降低焦比创造了条件。

1.1.2 提高球团矿质量

通过增加在线水分检测和自动加水控制,实现了造球前混合料水分在线检测和精准的水分控制,提高了生球质量和成球率,避免了人工调整的滞后性,提高生球质量稳定性;通过配加干返料、改进粘结剂质量和均匀性、降低预热段温度等多项技术改进,建立关键参数受控台账,多次修订主要工艺参数控制标准,不断优化各环节温度风量配置,使球团矿在三大主机内得到充分氧化, 降低 FeO 含量。球团矿 FeO 含量平均降低至 2 %以下, 抗压强度平均达到 2500 N/个球。

1.1.3 焦炭控灰降硫

2017 年自产焦炭逐步实施降硫方案, 高硫煤配比由 8 %降至 4 %,配加低硫焦煤新资源 15 %, 焦炭含硫由 0.90 %降至 0.83 %.同时精细配煤,合理调整用煤矿点,控制焦炭灰分不超 13.0 %。

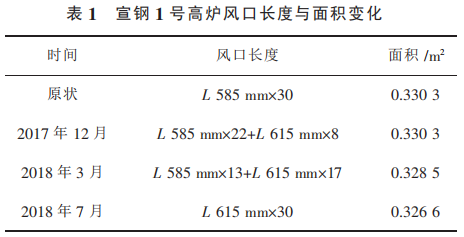

1.2 缩小风口面积、加长风口长度、提高风速及鼓风动能

高炉炉缸活跃是炉况顺行稳定、改善煤气利用率、冶炼低硅生铁的关键.打通中心的下部调剂手段通常是缩小风口以提高风速,其实更有效的措施是换用长风口[2].通过与其他企业高炉对标中发现,宣钢高炉风口长度偏短,为了加强中心气流和减轻铁水环流对炉缸侧壁的冲刷,2017 年底开始尝试将风口长度由 585 mm 加长到 615 mm,至 2018 年 7 月高炉 30 个风口长度由 585 mm 全部调整为615 mm, 同时风口面积由 0.330 3㎡逐渐缩小至0.326 6㎡,风口调整见表 1。

采用长风口后回旋区深度的扩大,加快了炉缸死料柱的置换,提高了高炉下部透气性和透液能力,炉缸侧壁温度得到一定程度的缓减。2018 年 1~9 月份炉缸侧壁温度总体趋于稳定,侧壁温度高点没有突破前期最高值,没有因炉缸侧壁温度高影响高炉生产。

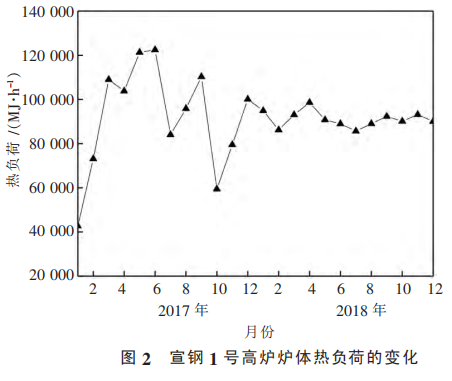

1.3 优化装料制度,改善煤气流分布

1 号高炉自 2012 年开始一直采用 “平台+漏 斗”布料模式,无中心焦,靠漏斗深度而不是中心焦保证中心气流[3]。高炉长期中心显弱,抗波动能力小,为进一步强化中心气流,匹配下部风口调整,上部布料矩阵由矿石 5 环改为 4 环,角差由 10°调整 为 7°, 边缘矿石布料圈数由 3.5 圈增加至 4.5 圈, 中心小焦角由 27°缩小至 25°,收窄布料平台宽度, 加深了漏斗深度,最终中心气流得到加强,同时也稳定了边缘气流,2018 年 1~12 月份, 高炉炉体热负荷平稳,稳定在 85 500~100 000 MJ/h 之间,有效地减少了由于热负荷大幅度波动导致冷却壁水管烧漏的现象. 其炉体热负荷实践前后变化趋势如图 2 所示。

矿批的扩大一方面增加焦窗厚度,另一方面也减少了混合料层的界面效应,很好地抵消了大风量带来的高压差效应,使高炉阻损降低有利于炉况的稳定.同时,矿批的扩大对稳定料面平台及改善煤气利用也起到良好的效果[4]。1 号高炉矿批由之前的63 t 逐步扩大到目前的 69~70 t, 保证了在后续重负荷过程中保持焦层厚度不减甚至有所增加,提高了料柱透气性,稳定气流,优化了炉内气流的二次分布,改善了煤气利用率。

1.4 提高炉顶压力

压力的提高加快了气体的扩散和化学反应速度,有利于化学反应的进行.提高炉顶压力,煤气体积缩小,在风量大致不变的情况下,煤气在炉内停留时间延长,增加了矿石与煤气的接触时间,有利于矿石还原.有碍硅还原反应进行,因而高压操作有利于降低生铁含硅量,有利于获得低硅生铁[5]。1 号高炉炉顶压力由 225 kPa 逐步提高至235 kPa,维持压差≤170 kPa,减缓了炉内煤气流速, 进一步改善了炉况顺行和提高了煤气能量利用,发展炉内间接还原,抑制直接还原,减少炉尘吹出量,为低硅冶炼及稳定炉温创造条件,进而实现炉况的稳定。

1.5 选择合理的热制度及造渣制度

热制度是在高炉操作工艺制度上控制炉内热状态的方法,是炉况稳定顺行的根本,特别是炉缸物理热[6]。目前1号高炉采取 “高物理热,低化学热”的操作方针,在确保充足的渣铁物理热和流动性的前提下,控制铁水温 1 490~1 510 ℃,适当降低生铁含硅量,使其稳定在 0.25 %~0.40 %之间。

作业区量化炉温管理,三班统一操作,注重细节,减少因人为操作所导致的不利因素,维持炉温、料速、风量的稳定性和连续性.高炉炉温受控率稳定在 93 %以上, 生铁含硫一级品率 97 %以上,不仅为高炉稳定顺行奠定了基础,也为炼钢品种钢冶炼和成本降低创造了条件。

1.6 量化炉前出渣铁管理

炉役后期,实际炉容扩大,加之高炉冶炼强化,产量提高,按时出净渣铁,是确保炉况稳定顺行和强化冶炼的关键环节[7]。炉前渣铁节奏必须与下料及冶炼进程相适应,规范炉前出铁操作,细化出铁指标管理。

控制日出铁次数 12~15 炉次,钻头直径以 60 mm为主,55 mm 为辅.铁流 速 不 低 于 4.6 t/min,铁口深度 2.7~3.2 m,正常炉况条件下每次出铁间隔时间不超过 15 min,而且堵口距下渣时间不能超过1 h,否则考虑 2 个铁口重叠出铁,以便于及时出净渣铁,防止因渣铁排放不及时引起炉内憋风、减风。

炉前稳定三班打泥量,结合渣铁排放及炉内渣铁温度趋势进行调整,打泥时间控制 4~6 s,要求打泥稳定率 90 %以上。

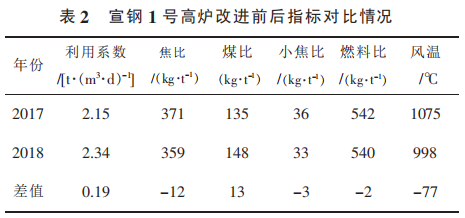

2 效 果

经过调整,宣钢 1 号高炉不仅实现了炉役后期长周期稳定顺行, 同时在风温水平较 2017 年降低77 ℃的不利条件下,2018 年其它经济技术指标有了较大的改善,实践前后指标对比见表 2。

3 结 语

1)役后期的高炉实际内型直径变大,高径比减小,下部通过适当缩小风口面积,加长风口长度,吹透中心,保证炉缸活跃是炉况稳定的关键。

2)炉役后期装料制度调整上保证充足稳定的中心气流,适当抑制边缘气流,实现煤气流的稳定控制是实现高炉减少冷却壁损坏和炉况稳定的重点工作。

3)热风炉蓄热室和格子砖渣化严重导致风温水平偏低,影响高炉燃料消耗的进一步降低。

参考文献:

[1] 张玉柱,田欣,赵军,等.唐钢 3200 m3 高炉炉缸活性问题初探[C]//2011 年全国炼铁低碳技术研讨会论文集,2011:39-42.

[2] 刘琦,陈洪 林.沙钢 2500 m3 高炉的技术进步[J]. 炼铁,2010,29(6):18-23.

[3] 魏宏强.邯宝号高炉炉墙结厚的处理[J]. 炼铁,2014,33(2):37-39.

[4] 李明,王志堂,曾文德.马钢号高炉炉役后期强化冶炼实践[J]. 炼 铁,2013,32(5):10-13.

[5] 周传典.高炉炼铁生产技术手册[M]. 北京:冶金工业出版社,2005:363.

[6] 朱武,蔡 浩.酒钢 2 号高炉强化冶炼实践[J]. 炼铁,2016,35(6):52-54.

[7] 张殿有.高炉冶炼操作技术[M]. 北京:冶金工业出版社,2010:218.