陈东辉

(河钢集团宣钢公司 二钢轧厂,河北 宣化 075100)

摘要: 为达到大型复吹转炉低成本、高效化生产的目标,河钢宣钢二钢轧厂针对品种比提高后工艺和设备上暴露出来的问题进行了技术改造。通过取消地磅称重、优化底吹模式、调整氧枪喷头参数、重设出钢口形状等措施,使铁水入炉温度提高约 10 ~ 15 ℃,供氧流量提高约 2 500 m3 / h,出钢时间缩短至 4. 5min,改善了冶金反应的动力学条件,在强化冶炼的基础上,降低了生产成本。

关键词: 复吹转炉; 高效;底吹;氧枪;出钢口

0 引言

为贯彻国家的可持续发展战略,必须大力推行清洁生产,降低生产过程的能源消耗、提高炼钢产品自身质量、创新炼钢工艺技术从而实现转型升级,这是我国由钢铁大国转变成钢铁强国、改粗放型经营为集约型经营、变外延式发展为内涵式发展、实现钢铁工业持续发展的根本途径。在此背景条件下,以节能降耗实现低成本高效化生产,成为炼钢生产的主要内容。本文针对炼钢工艺和设备上暴露出来的问题,通过相应的技术改造及完善,实现了炼钢设备大型化条件下的低成本高效化生产。

1 工艺装备现状

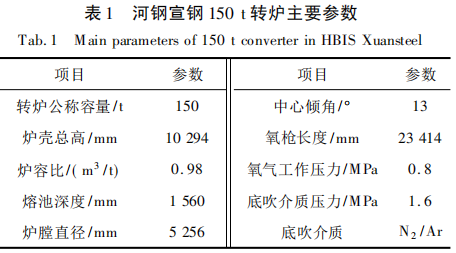

河钢宣钢二钢轧厂共有 2 座 150 t 转炉,为确保实现良好的冶金效果,均采用顶底复吹设计,其中氧枪喷头采用紫铜锻造工艺制成,喷孔为 5 孔,8 块底吹砖沿炉底内外环各布置 4 块,为保证炉役后期底吹效果,底吹砖均采用在线热更换技术[1]。转炉主要参数见表 1。

河钢宣钢 2 座 150 t 转炉于 2010 年投产,主要工艺装备技术成熟、先进、可靠,但随着使用时间的不断延长,转炉相关配套设备逐渐老化,已远远满足不了炼钢的需求,成为制约炼钢低成本高效化生产的瓶颈。

2 工艺装备改造

2. 1 取消地磅,加速铁罐运转效率

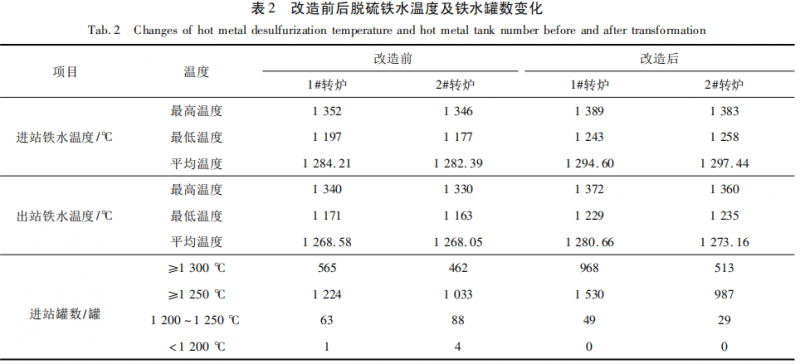

河钢宣钢二钢轧厂所用铁水经过长距离运输,入厂前需经地磅进行称量,在此过程中会损失一部分温度。加快铁罐周转效率,可以有效提高入炉铁水温度,降低生产成本,加快炼钢生产节奏。为此,二钢轧厂取消了火车运输铁水过程中的地磅称量,按照进厂的铁水罐净重进行结算。通常转炉炼 1 炉钢水需要 3 ~ 4 罐铁水,利用折罐间铁水平车称记录每罐铁的翻铁重量,兑好的铁水由 23#、24#天车吊起,原位暂停 10 s,完成对起吊重量的采集,然后将数据传入后台,标记为含渣铁水。利用天车称量系统和折罐间平车实现对铁水罐重量的拆分和匹配,以扣减铁水带渣量后的铁水重量计算炼铁及炼钢成本,整个过程实现了数据的自动采集。 表 2 为措施实施前后脱硫铁水温度及铁水罐数的变化。可以看出,实施前后供炼钢用铁水温度提升明显,升幅为 10 ~ 15 ℃,改善效果明显。

2. 2 优化底吹工艺,降低生产成本

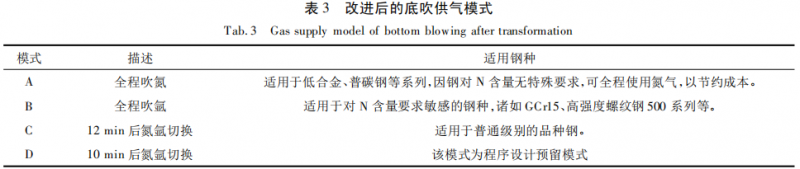

转炉底吹工艺是炼钢工序强化冶炼的手段之一,可以加速炼钢反应的进行,有效提高炼钢生产率,实现高效化生产。目前,150 t 炉区存在两种吹炼模式,一种是低合金和普碳钢系列全程吹氮模式,一种是品种钢吹炼 12 min 后由氮气切换成氩气的模式,于一定程度上造成了能源的浪费,增加了生产成本。

为进一步提高能源利用效率,降低生产成本,对现有底吹工艺进行优化。根据现有钢种对转炉底吹工艺的不同需求进行分类,总结归纳出以下 4 种吹炼模式,如表 3 所示。

以上 4 种模式满足了河钢宣钢目前所有的品种要求,且已经实现了程序的自动控制。吹炼前根据钢种要求选择供气模式后,计算机根据吹氧时间自动进行氮氩切换,无需人工干预。出钢结束后,所有模式都统一切换成氮气,且可适当调小供气流量,减少了能源的浪费。

底吹供气流量是底吹工艺的主要控制参数,大底吹供气流量是复吹转炉吹炼前期获得较高脱磷率的关键之一[2]。在冶炼前期低温条件下,可合理利用底吹工艺增加熔池搅拌,为反应提供动力学条件。

2. 3 使用大流量氧枪,加快炼钢生产节奏

随着铁水装入量的增加,投产之初设计的氧枪参数已不能满足冶炼要求,造成熔池搅拌力不足。而为提高大型转炉的冶炼强度,加快生产周期,必须保证炼钢反应过程中的动力学条件[3]。因此,在确保装入制度、造渣制度等合理平衡的基础上,需对氧枪喷头结构及参数作出修改调整,以达到提高化渣能力减少吹炼过程喷溅、提高供氧强度、缩短冶炼周期的冶金效果。

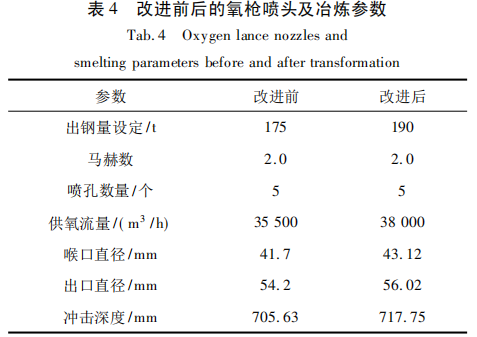

在对氧枪的改进中,设定供氧时间、马赫数和吨钢耗氧量不变,维持现行枪体尺寸不变,仅对枪头内部结构进行调整。改进前后的氧枪喷头及冶炼参数如表 4 所示。

由表 4 可知,改进后的氧枪取得了较好的冶金效果,冲击深度增加了 12.12 mm,供氧流量由35 500 m3 / h提高到 38 000 m3 / h,熔池的搅拌加强, 改善了冶金反应的动力学条件,满足转炉高装入量的要求,且吹炼过程平稳。

2. 4 改造出钢口,缩短出钢时间

转炉炉衬中,出钢口具有特殊意义,它是钢水由转炉进入钢包的唯一通道[4]。由于出钢口通钢量大,需一直承受高温钢水的冲刷和氧化侵蚀,工作条件相当恶劣,一般情况下其寿命很低、更换周期较短。出钢口的形态对转炉操作有重要的影响,新更换的出钢口内径较小,出钢时间较长,从而影响冶炼周期,降低生产率;后期出钢口直径过大,出钢时间较短,对挡渣操作具有不利影响; 受钢水长期侵蚀,出钢口变形严重,容易引发出钻钢、漏钢等恶性生产事故。

为提高出钢口寿命,缩短出钢时间,改善冶金效果,对出钢口进行了以下技术改造: ( 1) 出钢口内径改型。最初的转炉出钢口套管为直筒型,内径 168 mm、外径 290 mm,长度1 440 mm,改造后的出钢口套管为截锥型,外 径280 mm,大口 170 mm,小口 150 mm,长度设计为1 400 mm和1 570 mm两种,可根据炉况选择合适长度的出钢口。 ( 2) 保持出钢口与炉衬同步侵蚀。出钢口内径扩大后,更换时先对其进行定位,确保每次更换后的出钢口角度与最初角度一致。生产中根据炉况通过手投料投补、大面料喷补及丙烷气吹扫等方法及时调整出钢口附近的炉衬形状,保证出钢口附近炉型良好,延长出钢口使用寿命。

3 结论

( 1) 通过取消铁水入转炉前的地磅称量,改为用天车称量系统和折罐间平车实现对铁水罐重量的拆分和匹配,以扣减铁水带渣量后的铁水重量计算炼铁及炼钢成本,整个过程实现了数据的自动采集,加速了铁水罐的热周转效率,提高铁水入炉温度约10 ~ 15 ℃,实现了节能创效;

( 2) 根据不同的钢种采取相应的供气模式,并实现底吹工艺的自动化控制,可降低底吹气体消耗量,在强化冶炼的基础上进一步降低生产成本;

( 3) 通过对氧枪喷头进行调整,可增加冲击深度 12.12 mm,提高供氧流量 2500 m3 / h,熔池的搅拌加强,改善了冶金反应的动力学条件,满足转炉高装入量的要求;

( 4) 对转炉出钢口进行改进后,再未出现粘钢现象; 出钢时间由原来的 5 min 缩短至 4.5 min,新出钢口的磨合期由 1 天缩短为 12 h,单支出钢口寿命可达 200 次,冶金效果大幅度提高。

参考文献

[1]赵保国,王鹏飞. 在线热更换底吹透气砖在 150 t 转炉上的应用[J]. 包钢科技,2014,( 02) : 6 ~ 8.

[2]曾加庆,杨利彬,王杰,等. 底吹搅拌对复吹转炉脱磷工艺的作用分析 [J]. 钢铁,2017,( 06) : 40 ~ 44 + 51.

[3]何凯. 100 t 转炉半钢炼钢复吹工艺优化[J]. 河北冶金,2016, ( 12) : 14 ~ 18.

[4]王金龙,刘永军,贾建明,等. 宣钢 150 t 转炉长寿技术创新[J].河北冶金,2014,( 09) : 35 ~ 40.