陈小平,黄 卫,廖运友

(盐城市联鑫钢铁有限公司,江苏 盐城 224145)

摘要:介绍了某高炉大修后的开炉方案及实际操作,及时针对高炉的实际情况进行参数的调整,为高炉的达产达效 奠定了良好的基础。

关键词:高炉开炉;开炉方案;送风参数;达产;达效

引言

盐城市联鑫钢铁有限公司(以 下 简 称“联鑫钢铁”)1#1080m3高炉于2011年11月投产,距今已经7年。2014年6月发现炉缸冷却壁热流强度超警戒值,对高炉采取护炉措施维持生产。2015年1月15日至2月7日停炉检修,主要对炉缸陶瓷杯进行了修补浇筑及炉墙喷涂。后又经过3年多的生产至2018年1月21日2段32#热流强度达到13666kcal/(m2·h),1月27日发现2段21#热电偶温度值偏高(达到650 ℃左右)后改高压水强化冷却;但后续最高温度还是达到740℃,热流强度再次偏高等情况,严重威胁高炉的安全生产。为避免高炉炉缸出现烧穿等事故的发生,再次采取加钒钛矿护炉等措施后有一定的效果,但生产指标受到较大影响,主要体现在产量降低、消耗增加,甚至在6月份时因炉墙侵蚀严重导致炉缸南侧9#-14#风口方向频繁出现风口下沉现象,严重影响高炉生产秩序。

2018年7月联鑫钢铁决定对 1#高炉进行大修,主要是更换第5层到第11层冷却壁及拆除无冷区的喷涂料,新增两层冷却壁(第12层、第13层),更换炉喉钢砖,炉缸碳砖重新砌筑及陶瓷杯整体浇筑,初始炉型的整体喷涂,对炉前除尘系统及炉前平台进行优化改造升级,以满足环保要求。2018年7月31日停炉放残铁,经过45天紧张的大修,于2018年9月15 日开炉,开炉第二天利用系数 2.0t/(m3·d),第三天利用系数3.1t/(m3·d),第四天达产3.6t/(m3·d),本次开炉过程顺利。

1 高炉开炉实践

1.1 开炉前准备工作

为确保按时顺利开炉,对开炉前期准备工作进行了仔细周密的布置,开炉的前期准备工作主要包括以下几个方面:

上岗前人员培训:对热风炉(含煤气布袋除尘)操作工10人、炉前工27人、上料系统操作工18人、看水工7人和高炉工长7人分批次进行了专业培训和安全培训,并考试合格。对考试不合格的进行了二次培训并考试合格后方可上岗作业,目的是让每个岗位人员对岗位技能达到应知应会的要求,同时并能对本岗位的危险进行有效辨识,达到提高安全意识并杜绝或减少违章作业、违章指挥。

热风炉烘炉:本次检修对三座热风炉上部8m的格子砖进行更换,本次烘炉用高炉煤气直接在燃烧器进行点火烘炉,利用煤气和助燃空气调节阀调节燃烧烟气量,配合烟道阀调节升温速度,严格按烘炉曲线进行控制,计划烘炉180h ,使拱顶温度达到1100 ℃以上。

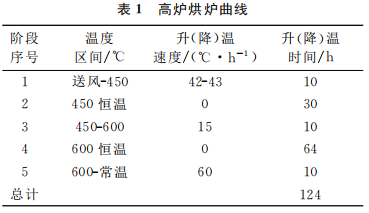

高炉烘炉的目的:1)缓慢去除耐火材料砌体内的水分(物理水)。2)使耐火材料缓慢升温,避免骤然受热膨胀而损坏。3)砌筑碳砖、炉缸浇筑料经过烘炉后,提高整体强度。由于采用美固美特对炉缸整体进行浇筑,高炉烘炉过程参考浇注料的烘炉曲线及工期进度制定高炉的烘炉曲线,本次高炉烘炉时间为124h,如表所示。

为保证开炉后各系统正常运行,开炉前对高炉各系统进行单体及联动试车,对每台设备按设计要求及生产需要进行试验,达不到要求要逐个调试完好,单体设备空运转4h设备无异常,能够完全达到生产要求。在单体设备试车合格的基础上进行系统全体设备轻负荷试车,联动设备空运转2h设备无异常。试车合格后,进行三方签字确认。通过单体及联动试车及时地消除了设备隐患,为高炉顺利开炉提供了可靠的设备保障。

为响应国家环保号召,适应节能减排政策,本次大修对除尘设备进行升级改造,增加撇渣器除尘,增加主沟除尘侧吸,对矿槽除尘进行升级,通过前期试车,除尘改造效果良好。

1.2高炉开炉方案

高炉开炉方案主要包括开炉方式、开炉料的主要技术参数和开炉操作三个方面。

1.2.1 开炉方式

开炉采用炉缸填充枕木+全焦开炉,其中空焦采用焦炭+白云石、正常料采用蛇纹石+酸性烧结矿+碱性烧结矿+锰矿。

1.2.2 开炉料主要技术参数

全炉料焦比3.0 吨/吨铁(干),正常料焦比0.9吨/吨铁(干),焦批 8000kg/批 (干),全炉压缩率12.5%,w(Si)=2.5%-3.5%,w(S)<0.07%,金属铁回收率99.5%,全炉料碱度0.85-0.9,正常料炉渣R2=0.95-1.0,料线1500mm。

1.2.3 开炉操作

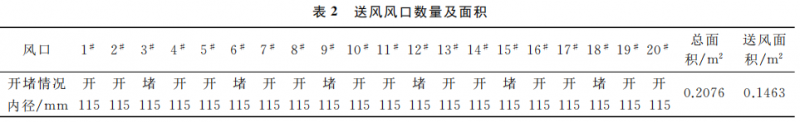

送风风口数量及送风面积:高炉送风风口小套长度全部采用470mm、斜5°,同时采用交叉堵住一部分风口,如表2所示。

点火操作:点火时全风温操作,待各风口着火后将热风温度调到800-850 ℃;点火冷风流量为2000m3/min,待全部风口着火后将冷风流量减 1300-1450m3/min左右;送风点火后检查所有风口有无漏风情况,如严重漏风必须休风处理;铁口喷出煤气时进行点火,防止煤气中毒;铁口见渣后用炮泥堵上(打入少量有水炮泥,铁口深度控制在2.2-2.5m)。

引煤气操作:同时具备下列条件时即可引煤气,即炉顶温度达到130 ℃且爆发试验合格、各设备运行正常、风水电气正常供应。

炉温和炉渣碱度控制:当高炉出完第一炉铁且炉前作业顺畅及设备无异常时,正常料焦 比调至700kg/t,w(Si)按1.5%-2.0%、碱度按1.05调整;当炉前正式过撇渣器后正常 料焦比可调整 600kg/t,w(Si)按1.2%-1.5%、碱度 按1.1调整;当送风风口达到18个时正常料焦比可调整至500kg/t并适当考虑喷煤,w(Si)按0.9%-1.2%、碱度按1.1调整;当风口全开后正常料焦比可调整至450kg/t并适当喷煤,w(Si)按0.6%-0.9%、碱度按1.1-1.15调整;当正常开炉2天后w(Si)按0.4%-0.6%、碱度按1.15-1.20,焦比按400kg/t调整并喷吹煤粉。

加风及开风口操作:依据高炉冶炼进程,渣铁性能及排放情况,在放完第一炉铁后,可以适当加风,但需严格控制加风速度,原则上2-3天全风作业。

同时开风口还满足高炉引煤气完成、炉前撇渣器正常投入使用、铁口易开、渣铁能正点放净、渣铁温度充沛;热风压力与冷风流量关系正常;每开一个风口增加冷风流量140m3 /min、可加热风压力20kPa,已开风口热风压力为全热风压力状态且稳定2-4h后方可开下一个风口。冲水渣条件:使用正式撇渣器、渣铁分离性好。

1.2.4 高炉达产达效目标

高炉开炉达产达效的目标是:3天内达到利用系数3.0t/(m3·d)、燃料比550kg/t以内、铁水质量合格;4天利用系数达到 3.5、3.0t/m3.d、燃料比520kg/t以内、铁水质 量合格;开炉期间无安全事故、无重大设备事故、无重大环境污染事故。

1.3 开炉过程

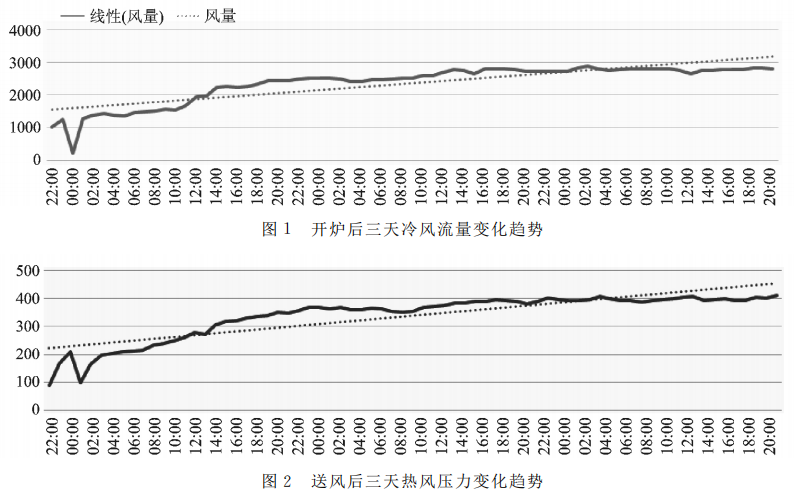

联鑫钢铁1#高炉于2018年9月15日21:18时点火送风,热风压力送至200kPa;9月16日3∶26煤气爆发试验合格后,引煤气入管网,高炉逐步加风;高炉送风3天内冷风流量(单位 m3/min)、热风压力(单位kPa)如图1和图2所示。

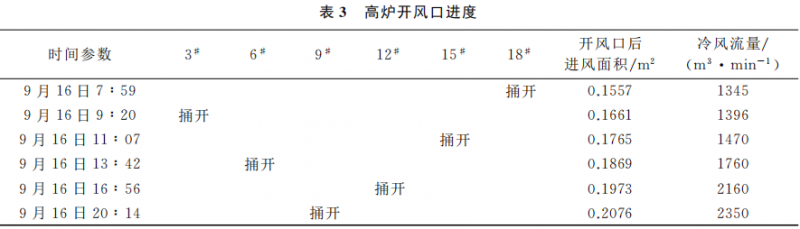

高炉点火送风8.5h后铁口见渣,于9月16日5∶54铁口喷溅较大而堵口;9月16日10∶26至10∶37出第一炉铁,出渣铁约10t;11∶22至11∶29出第二炉渣铁,出渣铁约26t;12∶51出第三炉铁,渣铁物理热流动性较好,正式过撇渣器,铁水80.74t,w(Si)为3.71%,w(S)为0.073%。后续高炉根据炉况恢复情况逐步开风口加风,如表3所示。

9月 16 日 20∶14 开完 最后一个堵着的风口后,高炉热风压力加到360kPa;9月17日17∶00压力达到396kPa、冷风流量达到2797m3/min,标志着开炉工作基本完成,下一阶段进入到达产达效的强化阶段。

为快速使高炉达到达产达效的目标,采取了以下措施:

(1)组织好炉前出铁,铁量多、流动性好,直接通过撇渣器,减轻炉前人员的劳动强度,同时杜绝了炉前事故,保证了良好的出铁秩序;

(2)炉内根据炉前出铁的情况及炉况顺行情况,通过逐步加风,提高负荷、提高煤比、降低 Si含量、提高富氧等措施,强化冶炼进程的同时,为炉前顺利 出铁创造条件;

(3)中部调节跟进,考虑新炉缸及新喷涂炉型,结合热风压力、冷风流量及实际煤气流分布、冷却壁温度变化情况,逐步恢复冷却强度到正常生产的60%-70%;

(4)装料制度的调整,根据冶炼强度逐步提高的实际情况,加大矿批、布料角度,优化矿焦平台,合理压制边缘气流,保持中心气流强劲,煤气利用率上升到正常水平的42%-43%;

(5)中、小套水温差连续监控,出现水温差高的特殊情况,及时处理,防止风口漏水未及时发现;

(6)结合炉前环保改造升级项目的实际效果,调整除尘系统的冷风流量,优化炉前除尘系统各阀门的开关模式,既保证了除尘效果,又保证了除尘系统的安全运行,达到了环保改造升级的预期效果。

2 开炉的效果及分析

2.1 主要技术经济指标

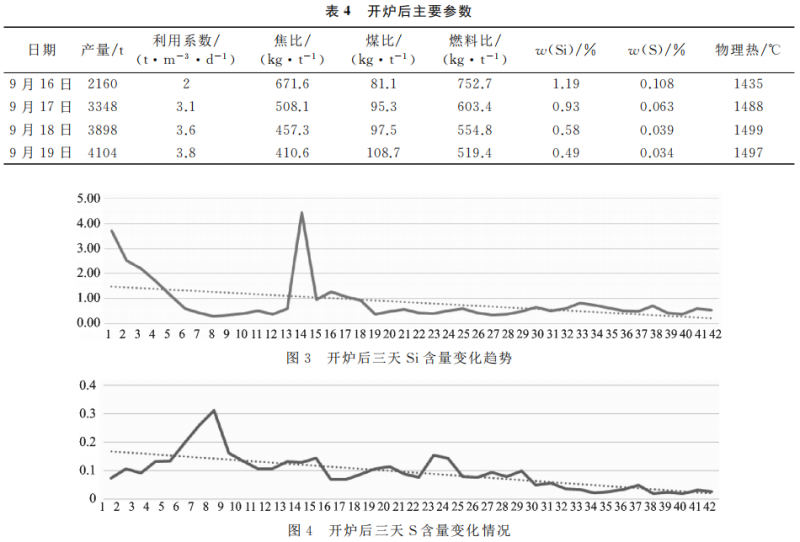

基于开炉前期准备工作的充分性、开炉方案可行性和开炉过程良好的执行力,高炉开炉各项指标取得了快速的提高和改善,达到了预期的效果和目标,如表4,图3,图4所示。

2.2 事故控制

整个开炉过程没有出现违章作业和违章指挥,一切均按开炉方案进行有效执行,使整个开炉过程安全事故为零、重大设备事故为零、重大环境污染事故为零,达到了预期的目标。

3 结束语

(1)通过集思广益,开炉前期的准备工作比较充分,为顺利开炉提供了必要的保障条件;多次组织技术人员对开炉方案进行了充分的讨论和修改,制定了切实可行的开炉方案,为高炉顺利开炉提供了可靠的依据。

(2)高炉开炉过程进行了良好的组织,使开炉方案相关措施得到了充分有效的执行,为开炉快速达产达效奠定了良好的基础。

(3)本次开炉前期加风进度较快,送风后至软熔带形成前,有利于焦炭快速燃烧释放出热量。全关混风操作,风温全用,使热量尽快进入炉缸。软熔带形成时,热风压力上涨要及时降压过渡,保持合理压差,保证软熔带透气性,避免液泛现象。

(4)随着逐步加全风,焦炭负荷调整过快,理论燃料比控制水平偏低,从第5炉到第8炉,Si含量下降较快(从1.14%下降到0.3%),超出了操作方针的规定范围,通过临时控风及加净焦等措施,及时补充炉缸热量,对炉况的恢复进行有一定影响。

(5)送风13h后开始组织炉外出铁,因理论铁量及冶炼周期出现一些偏差,导致前2炉铁口打开后,只有少量渣铁;这需要在以后的开炉过程中进行探索和改进。