孙赛阳 章荣会 徐吉龙 王文毅 秦颖

高炉炉底水冷管表面找平,传统方式为捣打料施工,施工效率低、难度大、找平效果较差,而且已经完全无法满足现代高炉平砌碳砖的要求。高炉炉底找平新技术使用两种浇注料:高导热浇注料和高导热自流平料,快速找平炉底。其中高导热材料用于水冷管与碳砖之间的基础浇注;高导热自流平料,兼具高导热性和自流平性质,用于上表面找平。两种料均采用泵送浇注方式施工,平均浇注速度 16t/h,施工效率大幅度提高。

1 高炉炉底找平

高炉炉底水冷技术,通过“流动水→水冷管→找平层→碳砖”系统传输热量,因此,这几层材料之间,绝不允许出现间隙而导致“间隙隔热”。新建高炉或高炉大修期间,涉及铺设炉底水冷管、找平层施工、砌筑炉底碳砖。现代高炉炉底砌筑,要求找平层具有超高的平整度,实现碳砖平砌(直接摆放,碳砖与找平层严密贴合,不出现空隙)目的,以减少碳素胶泥的使用,提高抗铁水侵蚀性能。国内某大型新建高炉,炉底找平层要求平整度±0.5mm,通过传统碳素捣打施工,肯定无法满足要求。

1.1 传统捣打施工

传统的炉底找平施工,一般采用碳素捣打料捣打施工,其施工特点:

1)捣打施工是较困难的一种施工方式,无法有效掌控材料的施工质量,如材料的密实度、捣料间的气泡、捣打后的耐压强度等;

2)施工效率低,且找平效果无法满足碳砖平砌的要求,砌筑过程需辅助炭粉等填充间隙;

3)随着现代高炉大型化的发展,捣打施工方式更显出低效率、高污染、高消耗、高成本等劣势。

1.2 炉底找平新技术

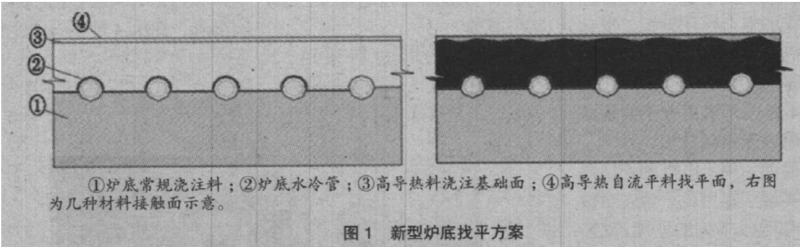

新型炉底找平技术,使用高导热浇注料和高导热自流平料,采用泵送方式浇注施工,辅助找平设备,极短时间内完成炉底找平作业,大大提高施工效率和找平面平整度。其中高导热材料用于高炉的水冷管与碳砖之间的基础浇注;高导热自流平料兼具高导热性和自流平性质,用于上表面找平。两种料均采用泵送浇注方式施工,平均浇注速度 16t/h,效率大幅度提高。方案设计如图1 所示。

1.3 炉底找平新材料

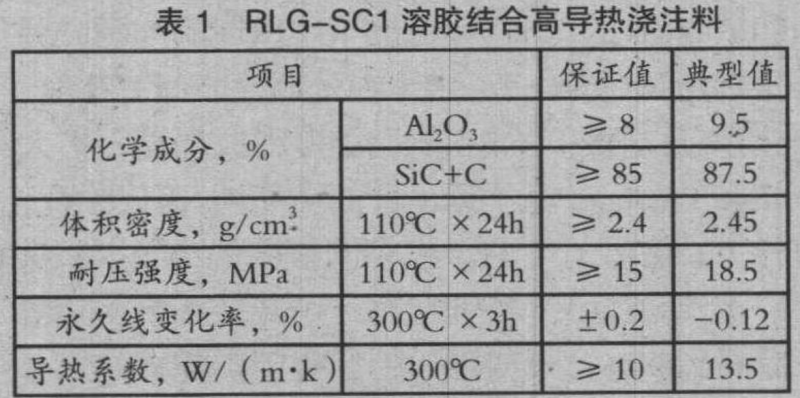

溶胶结合高导热浇注料 RLG-SC1 的主要原料为导热性能好的碳化硅和碳,采用溶胶结合,其具有与碳砖相近的导热系数,同时具有优良的抗渣铁润湿性能及良好的自流性能,能够轻易实现狭小缝隙自流填充密实作业,可用于碳砖修复、炉底找平、碳砖与冷却壁缝隙填充、陶瓷杯与碳砖缝隙填充。材料理化指标见表 1。

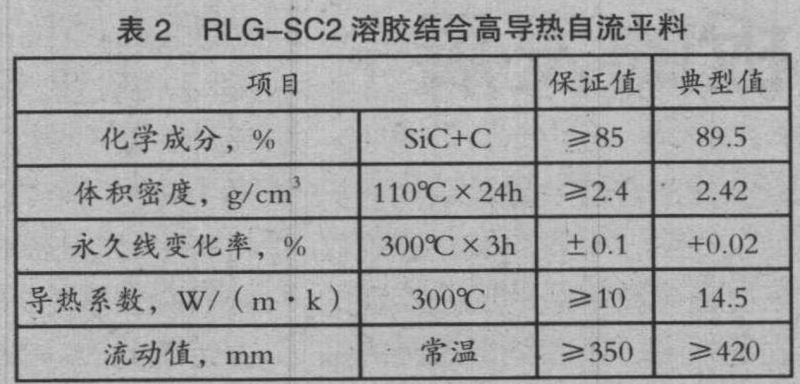

溶胶结合高导热自流平浇注料 RLG-SC2 与 RLG-SC1 性能类似,颗粒料更偏细,流动值超高,收缩小,适于找平面施工。其材料理化指标见表 2。

2 浇注找平施工

炉底浇注找平施工分三大块,分别是焊接钢槽、炉底泵送浇注、找平施工。其中钢槽焊接要求平整度极高(±0.5mm),该步骤较为关键,找平施工水平面标准以钢槽水平度为主要依据。本文对钢槽焊接不做详细介绍。

2.1 泵送浇注施工

两种材料泵送浇注过程,对材料的自身性能、施工性能、以及施工过程的要求不同,以下根据某 5500m3 高炉炉底找平施工过程,介绍大致步骤如下:

1)高导热浇注料 RLGSC1,作为炉底基础面浇注,要求浇注体表面最大程度的粗糙,从而可以增大与下一层浇注料结合面积;该材料干燥收缩率不大于 0.1%、材料内水含量不高于 1%、流动值大于 400mm;该层浇注厚度为 130mm 左右;施工过程严格控制材料集中裂纹,将局部小裂纹宽度控制在 0.1mm 以内;该材料养护时间为 6h;

2)高导热自流平浇注料 RLG-SC2,浇注厚度为 30mm 左右;该材料最大粒径不大于 0.5mm,初始流动值大于 400mm,材料内含水量不高于 1%,收缩率不大于 0.05%;该材料硬化时间控制在 3h(便于找平施工),养护时间 12h;

3)两层浇注料浇注完毕后,其水平面达到指定水平面,便于找平施工;材料表面强度不低于 5MPa,便于砌筑过程,找平层表面不变形。

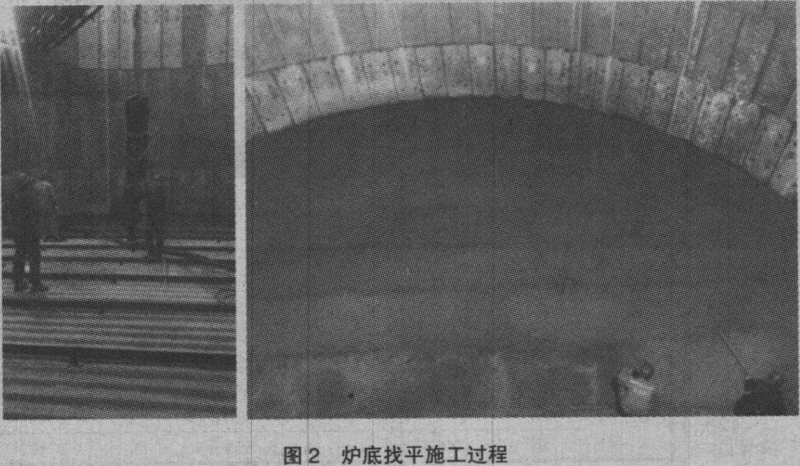

图 2 为炉底找平施工过程。

2.2 炉底找平过程

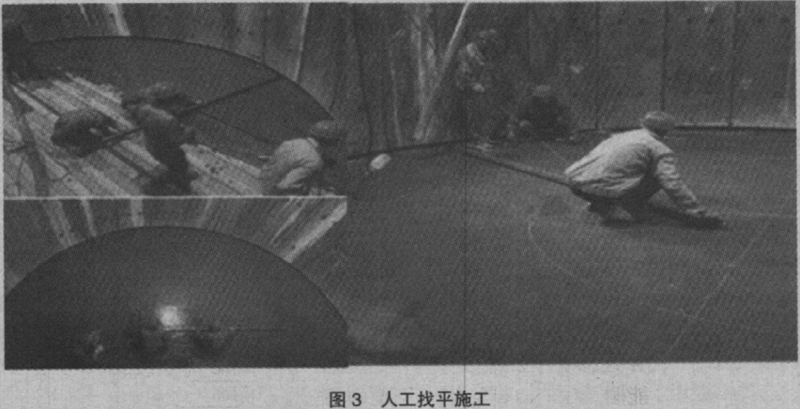

待局部钢槽内高导热自流平浇注料泵送完毕,开始进行人工找平,得益于材料超高的流动特点,因此只需简单设备辅助即可找平,大致步骤如下:

1)以钢槽水平面为基准面,采用大型钢尺摊平材料,摊平过程,钢尺微弱振动,及时排出材料内气泡,由于上层浇注体较薄且材料硬化速度较慢,因此施工过程有充足时间保证材料密实和平整;

2)浇注过程,控制材料表面颗粒凸出,整体平整度要求±0.5mm,因此最大颗粒料不超过0.5mm,局部不平整处及时处理;

3)材料找平完毕后,表面铺设薄膜,减少水分挥发过程材料的收缩,材料常温养护 12h,除去薄膜;

4)材料硬化后,表面强度已达到 5MPa 以上,此时,采用小型抛光机,对局部颗粒凸出的地方抛光处理,进一步对浇注面微处理,达到最终的平整效果。

2.3 炉底浇注找平施工特点

炉底采用浇注料找平,其本质依托于材料特点,对材料施工性能要求极高,而施工找平过程较为简单,因此可总结该新型找平技术特点为:

1)两种炉底找平材料,必须具备高导热性能,找平层材料主要用于传递热量,因此其导热能力必须不低于传统碳素捣料;

2)找平层材料,受限于环境温度低,因此材料在烘烤过程,水分挥发较慢,这要求材料内部含水量极低,目前将综合含水量控制在 1%以内,待高炉投产,该部位材料仍挥发水分,从高炉四周排水管出水,不影响高炉运行;

3)高导热浇注料 RLGSC1,采用一般颗粒级配的材料即可,而自流平浇注料 RLG-SC2,需要以细粉料为骨料,且具备超高的流动性能;

4)炉底浇注找平施工,一方面采用无机结合剂,减少了污染,另一方面施工快捷,大大节省劳动成本,最核心点是可以达到高炉炉底平砌碳砖的要求。

图 3 为人工找平施工。

3 结语及展望

高炉炼铁技术水平不断进步,要求其向绿色环保、高效节能方向发展。从炼铁用耐材研发角度来看,不断尝试新的技术、改善炼铁生产环境、提高炼铁效率、解决炼铁过程存在的难题是责无旁贷的任务。

本文介绍的新型炉底找平技术,已应用于多个高炉建设过程,且市场使用效果较好,该技术的未来发展方向是:1)结合专业地坪技术,继续改进材料技术、施工技术,提高找平层平整度;2)炉底找平施工,离不开专业的找平设备,未来研发工作也偏向于设备研发;3)继续开发无水浇注料,降低炉底找平层材料烘烤要求。