王天才

(南京盛昌再生资源有限公司,南京 210032)

摘要:为研究解决回转窑提锌生产中存在的原料低锌化、操作经验化以及焙烧过程中窑体“结圈”等问题,在对钢铁含锌粉尘处理模式与技术进行简要介绍和对比的基础上,本文系统性地分析了影响回转窑处理钢铁含锌粉尘的三大关键技术因素。一是合理的原料配比结构(粒度、水分、品位、固定碳、烧损与碱度等),二是科学的工艺参数调整(回转窑转速、填充率与物料停留时间),三是合适的燃烧过程控制(高温带温度、长度与焙烧终点)。同时,笔者对各工艺要素的控制原则与操作要点进行了探讨分析。

关键词:回转窑;钢铁含锌粉尘;技术

钢铁含锌粉尘是钢铁生产流程产生的固体废弃物,具有种类多、产量大、成分复杂等特点,其中既含有较高的Fe、CaO、C 等有价值组分,又含有K、Na、Zn、Cl 等有害元素,使其循环利用受到了很大的限制。因此,钢铁含锌粉尘的高效资源化利用是钢铁企业面临的一大难题,也是当前冶金工作者研究的热点。

1 钢铁含锌粉尘处理现状及存在问题

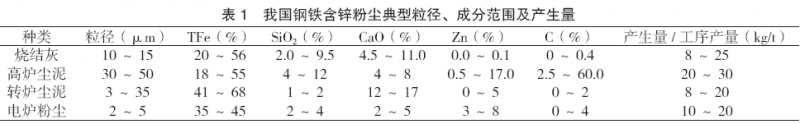

钢铁含锌粉尘按产生工序可分为烧结灰、高炉尘泥、转炉尘泥、电炉粉尘等。根据钢铁生产各工序特点,一般高炉尘泥含碳较高,转炉尘泥含铁较高,电炉粉尘含锌较高。表1 是我国钢铁含锌粉尘典型粒径、成分范围及产生量[1-2]。

1.1 钢铁含锌粉尘处理模式

钢铁含锌粉尘处理分闭路循环(又称内循环或小循环)与开路循环(又称外循环或大循环)两种模式。前者主要配加在烧结工序的混合料中,锌也就随烧结矿进入高炉,并在高炉内循环富集,部分以粉尘形式离开高炉后又配入烧结工序中,依次循环往复。这种模式存在锌的富集问题,故应对其进行脱锌处理后再返回钢厂主流程,即采用开路循环模式——钢铁生产主流程尤其是炼铁高炉不存在锌富集与结瘤等工艺设备运行问题,但存在投资大、生产成本高和环境污染等新问题[1]。

1.2 几种提锌方法对比及回转窑工艺特点

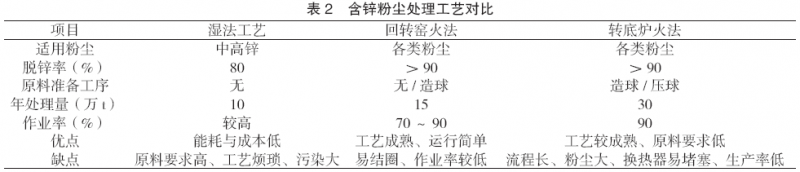

含锌粉尘处理工艺分湿法与火法两大类,目前钢厂普遍采用的提锌处理方法仍是火法工艺。火法工艺不论是回转窑还是转底炉,其基本原理都是利用锌沸点较低(907℃)、高温易挥发的性质,通过还原使粉尘中的锌挥发再富集回收。回转窑作为钢铁含锌粉尘提锌选铁的火法工艺之一,和与之并存的转底炉等工艺相比,具有工艺成熟、投资成本较低、设备运行简单等优点,详情如表2 所示[3]。

回转窑工艺在国内应用较广泛,能实现钢铁含锌粉尘的高附加值资源化利用,是一种非常有实用意义的含铁尘泥处理工艺,并且可打开含锌粉尘“内循环”体系,避免锌元素在高炉内循环富集。但是,从技术操作性与行业整体性等方面而言,也存在规模小、经济性差、原料要求高、技术研究不深等问题,尤其是生产过程中窑内高温段易结圈现象似乎成了行业“顽疾”,严重制约回转窑工艺技术的推广与发展,亟待从技术上进行系统分析、研究和改进。

随着电炉粉尘与污泥被列入2016 年8 月1 日起施行的新《国家危险废物名录》,众多与钢铁企业配套而又没有该类危废处置资质的独立回转窑厂家,将越来越面临高炉干法除尘灰与转炉尘泥等低锌原料的提锌难题。要解决以上回转窑处理钢铁含锌粉尘的诸多生产技术“痛点”,必须解决好合理的原料配比结构、科学的工艺参数调整和合适的燃烧过程控制等三个方面问题。

2 合理的原料配比结构

回转窑生产的配料结构十分重要,对混合料至少应关注、检测与核算粒度、水分、品位(Zn 与Fe)、固定碳、烧损与碱度等指标。

2.1 粒度及水分

粒度及水分是在保证混合料混匀与环保、减少扬尘的前提下改善混合料制粒性能的前提。由于钢铁含锌粉尘的粒径一般在2 ~ 50μm,粒度较其他钢铁或氧化锌生产的原料要细得多,故适宜的混合水分高达15% 左右。

2.2 Zn 与Fe 品位

为保证回转窑生产的经济性,一般要求混合料含Zn ≥ 5%,Fe ≥ 30%,以满足成品次氧化锌作为再生锌原料的可销售性(含Zn ≥ 30%)与炉渣作为铁精粉返回钢厂使用的可行性(含Fe ≥ 55%,含Zn ≤ 0.5%)。

2.3 固定碳

一定比例的固定碳是混合料燃烧及铁、锌等金属氧化物还原反应的基础。北京科技大学张建良等通过试验研究指出,理论上在含碳球团的还原焙烧过程中,只有当碳氧原子比大于1 时,铁氧化物和锌铅等金属氧化物才能被完全还原[2]。因此,用于提锌的钢铁含锌粉尘中可以配有足量的含碳较高的高炉尘泥,从而有效减少甚至不配外加碳源。假定在鼓风量一定的条件下,固定碳(或发热值)不足,会使窑内高温带整体后移或缩短,造成燃烧反应不完全,锌无法被完全还原析出,炉渣含锌增高且易黏结;反之则会有较多液相生成,明显可见从窑头排出的炉渣仍在着火。

2.4 烧损

烧损与原料所含的固定碳、S、Zn 等可燃性或挥发性成分含量有关,影响炉渣铁精粉的Fe 品位与产出比。一般钢铁含锌粉尘的烧损可达30%,保证了回转窑焙烧过程中Fe 元素的还原与富集回收。

2.5 碱度

尘泥的二元碱度(CaO/SiO2)不仅会影响其成型性能,更会影响其熔分造渣性能[2]。必要时适当外配碱性熔剂,以提高原料的二元碱度,有助于焙烧过程中造渣、提锌、选铁、脱氯及脱硫等一系列化学反应的进行。

3 科学的工艺参数调整

作为核心设备的回转窑,其直径、长度、倾角三大外在固定设备参数是衡量工厂规模与生产能力的主要标志。但是,在生产实践中,真正影响焙烧反应的是回转窑转速、填充率与物料停留时间三大关键可变工艺参数。

3.1 回转窑转速

转速是影响物料在回转窑内运动状态的决定性因素。为直观性与形象化,按转速从低到高,物料在回转窑内的运动状态可分别描述为堆积滑移、阶梯运动、滚动、小瀑布抛落、大瀑布抛落与离心运动六种状态。其中对应物料紧贴窑壁进行离心运动而不掉落的上限速度称为临界转速[4]。一般回转窑生产的适宜转速应小于临界转速的15% ~ 20%,使物料在回转窑内呈滚动状态,从而保证物料在窑内良好翻动,固气相充分接触与反应。如果转速过低,会直接导致处理量降低,窑尾返料增多,同时物料在窑内翻动情况不好,也造成炉渣含锌增高。反之,转速太快,虽然暂时可提高原料处理量,但不易保持窑内高温带温度与稳定的锌挥发率。实际生产操作中,由于设计缺陷与认识不足,存在的普遍问题是实际转速偏低。因此,应科学开展提高窑速焙烧试验,至少保持回转窑转速在0.5 r/min 左右。

3.2 填充率

填充率又称充填系数,是指回转窑内物料所占回转窑容积的百分数。当物料停留时间不变时,回转窑内物料填充率增大,能提高回转窑产量,但是由于料层增厚,物料运动受到限制,因此对物料的翻动和焙烧不利。填充率过小,则设备生产能力没有有效发挥。在生产实践中,回转窑的填充率以小于15% 为宜。

3.3 物料停留时间

物料在回转窑内的停留时间一般需要在工厂设计时根据试验来确定,通常设计为2 h 以上。根据需要的停留时间结合一定的富余系数选择回转窑的规格,再按选定的规格型号参数核算停留时间。实际上,因物料在回转窑内停留时间受物料粒度、黏度、比重、水分、充填系数、风速、压力、燃烧与反应情况等影响,计算出的停留时间只能作为参考。

4 合适的燃烧过程控制

回转窑内的燃烧过程控制是锌还原挥发作业的关键因素,应根据炉渣含锌、窑内物料的燃烧、黏结和窑衬磨损腐蚀情况综合确定焙烧制度[5]。焙烧制度的确定和管理是回转窑生产技术管理的重要内容,主要包括焙烧温度,终点控制,窑头鼓风风量、压力、方向与窑尾抽风负压等。

根据窑内各区间温度变化,一般从窑尾至窑头按温度从高到低划分为四段,依次为干燥段、预热段、高温段、冷却段。其中,高温段是锌被还原析出的主要反应段,生产实践表明,高温段温度以1 100 ~1 200℃(窑尾进料干燥预热段650 ~ 1 000℃)、高温段长度以窑身总长的1/3 ~ 2/3 为宜,焙烧终点位置离窑头挡料圈0.5 m 左右。一般认为,除稳定的固定碳量与鼓风供氧外,适当增加鼓风量和窑尾负压,可以延长高温段长度,反之则可缩短高温段长度。

生产实践表明,窑尾负压过高,则风速加快,反应带后移,窑尾温度升高,容易造成窑内大量烟尘颗粒物随气流进入烟道,虽然产量有所提高,但影响成品次氧化锌的品质,严重时还会加剧窑尾进料溜槽的磨损及烧坏。南京盛昌再生资源有限公司φ3200×45 000 回转窑生产线以配套处理南京钢铁联合有限公司含锌含铁粉尘为主,设计处理能力10 万t/a。

2018 年9-10 月曾专门进行过窑头双鼓风管对生产指标影响的焙烧试验,初步结论是:鼓风量适当增加,回收次氧化锌产量提高,Zn 品位会有降低,而鼓风管方向布置对整体焙烧结果影响有限。

4.1 钢铁粉尘中锌的存在形式与析出反应温度

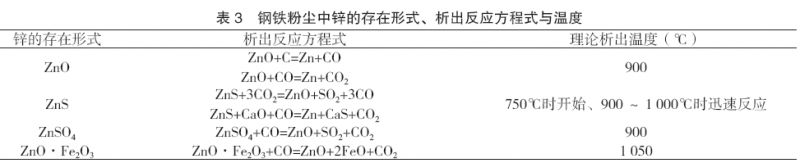

根据化验分析,钢铁粉尘中锌的可能存在形式主要包括ZnO、ZnS、ZnSO4、ZnO·Fe2O3 等, 它们的理论析出反应温度如表3 所示[6]。

根据表3 钢铁粉尘中锌的各种可能存在形式,理论上锌的析出反应温度均< 1 050℃,这一温度同时也满足钢铁粉尘中的Fe2O3 在CO 还原气体作用下阶梯式还原反应的温度要求——Fe2O3 高温下在CO 还原气体作用下,有可能被还原成FeO(380 ~ 800℃)与金属Fe(800 ~ 850℃)。北京有色金属研究总院惠志林等通过焙烧温度与时间对锌挥发影响的小型试验得出结论,在温度1 050℃条件下焙烧30 min,锌的挥发率可达94%[7]。考虑管状炉试验是在实验室理想条件下进行的,而工业生产实际的影响因素很复杂,故建议回转窑生产过程中高温带温度控制< 1 200℃。

4.2 结圈机理与控制分析

在回转窑焙烧过程中生成的高温液相、软熔物与其他固态物料黏结在一起,就表现为结团结块,黏附在窑内耐火砖表面上就是结皮结圈。黏附的物料愈多,则结块愈大、结圈愈厚。结圈会造成料层不均匀、回转窑系统阻力增大、回转窑内有效截面积缩小,严重影响回转窑的产能,同时缩短了窑衬的使用寿命。

安徽工业大学殷磊明等曾取样,采用XRF、SEM和EDS 等测试方法对南京盛昌再生资源有限公司窑中结圈物的化学组成和矿相组成进行分析,研究了窑中结圈物的形成机理[8]。结果表明,导致结圈最主要的原因是煤灰的堆积和物料中各种氧化物反应形成的低熔点化合物在窑中高温的作用下形成了液相,结圈物的最主要的化学成分是铁和铁的氧化物以及CaO、SiO2、Al2O3 等。内层结圈以固相固结为主,液相粘结为辅,结圈物组成以铁的浮氏体、钙长石为主。中层结圈主要是液相黏结造成的,黏结相主要是橄榄石类液相和铝酸盐类液相以及铁的浮氏体和黄长石、尖晶石类物质。外层结圈主要是液相黏结,结圈物以金属铁液相、铁的浮氏体和硅酸钙为主[8-11]。

根据以上分析结果可知,煤灰和粉末状物料是结圈的基础物质,长石、尖晶石类矿物是窑中物料黏附和液相结晶的核心,局部高温和大量低熔点物质是大量液相形成的条件[8]。

为此,应坚决贯彻“均匀准点、低温控熔”原则,有针对性地做好以下抑制回转窑结圈的措施:加强对提锌原料的化学成分、工业矿相与冶金性能分析,优先选用燃烧灰分少、脉石含量低、软熔温度高的钢铁粉尘及含锌矿物作为提锌生产原燃料;强化原燃料的混匀作业,改善混合料品种、粒度、成分及水分分布的均一性,避免因混合不均造成焙烧生产过程中局部过烧过熔而结圈;焙烧制度应努力避免窑内高温区集中,严格控制高温带温度< 1 200℃;勤观察窑头火焰与造渣情况,精准控制焙烧终点,避免使窑内高温带整体后移;通过适当提高原料的碱度以及降低配碳量,有效降低窑中FeO 及其他低熔点物的生成,进而减少窑中液相产生。

5 结论

回转窑作为钢铁含锌粉尘提锌选铁的火法工艺之一,具有投资成本较低、设备运行简单、锌回收率较高等优点,在研究解决一些关键工艺问题后,仍将具有广阔的发展前景。其中,合理的原料配比结构是回转窑正常生产的基础,人们应重点关注粒度、水分、品位(Zn 与Fe)、固定碳、烧损与碱度等指标。科学的工艺参数调整是回转窑产能提升的保证,其中回转窑转速、填充率与物料停留时间是影响回转窑生产的三大关键可变工艺参数。合适的燃烧过程控制是回转窑工艺操作的关键,人们应坚决贯彻“均匀准点、低温控熔”原则,控制高温区结圈。

参考文献

[1] 郭培民,王 磊,孔令兵. 钢厂含锌粉尘处理方式探讨[EB/OL].(2017-8-29)[2019-05-07].

http://www.gtjia.com/detail_371793.html.

[2] 张建良,李 洋,袁 骧,等. 中国钢铁企业尘泥处理现状及展望[J]. 钢铁,2018,53(6):1-10.

[3] 张 伟. 工业化含锌粉尘处理技术现状及分析[J].鞍钢技术,2018,(2):10-15.

[4] 周取定,孔令坛. 铁矿石造块理论及工艺[M]. 北京:冶金工业出版社,1992.

[5] 李时晨,朱玉芹. 回转窑高温还原挥发处理难选低品位氧化锌矿[J]. 云南冶金(县乡矿业版),1992,(4):13-15.

[6] 彭容秋. 锌冶金[M]. 长沙:中南大学出版社,2005.

[7] 惠志林,王正勋. 高炉除尘污泥回收锌的研究[J].有色金属(冶炼部分),1998,(2):20-22.

[8] 殷磊明,周 云,李 阳. 回转窑处理钢铁厂含锌粉尘结圈机制的研究[J]. 冶金工程,2017,4(2):77-84.

[9] 范晓慧,甘 敏,袁礼顺,等. 氧化球团链篦机——回转窑结圈机理的研究[J]. 钢铁,2008,43(3):15-20.

[10] 黄柱成. 回转窑结圈物的形成机理[J]. 直接还原铁论坛,2015,1(2):26-35.

[11] 马福辉,杨晓源,宁加明,等. 昆钢球团回转窑结圈研究与预防[J]. 烧结球团,2006,31(5):19-22.