张中中

( 柳州钢铁股份有限公司烧结厂)

摘要:烧结机尾风箱烟气温度可达300 ~ 420℃,有较高的回收利用价值。为提高烧结烟气余热回收效率,柳钢于2013 - 2017 年先后在3 号、1 号和2 号360m2 烧结机上应用大烟道内置式翅片热管锅炉余热回收技术,并通过优化配矿、专家系统、漏风治理、锅炉汽包、联箱等多项工艺、设备技改优化,取得了很好的应用效果,合计每年可有效回收余热162000GJ,发电4500 万kWh。有效地利用了柳钢1 号、2 号余热发电机组装机容量,全面地回收利用了烧结烟气余热,年可创造效益2700 万元。

关键词:烧结;大烟道;余热;翅片热管

在烧结生产中,烧结机尾烧结终点处的风箱烟气温度一般可达300 ~ 420℃,具备较高的回收利用价值。为进一步提高烧结烟气余热回收效率,降低工序能耗及生产成本,柳钢烧结在原有环冷余热回收发电的基础上,在3 台360m2 烧结机大烟道内设置了内置式翅片热管锅炉余热回收系统。并分别与1 号、2 号发电机组并网发电成功,不但很好地回收了烧结机大烟道烟气余热,有效地利用了烧结两套余热发电机组发电能力的余量,而且适当地降低了烧结机大烟道废气温度,保护了风机除尘设备。

1 烧结机及余热发电机组概况

柳钢1 号、2 号和3 号360m2 烧结机设计产量为400 万t /a,有效烧结面积360m2,各配置两台主抽风机,与烧结机南北大烟道进行连接。应用大烟道余热回收前,大烟道烟气温度为160~ 180℃,在高FeO 生产时,烟气温度甚至达180 ~ 200℃,不利于风机除尘设备的运行保护,且热量损失巨大。其中大烟道18 ~ 22 号风箱风温最高,废气温度300 ~ 420℃,具有较高的回收利用价值。

柳钢1 号、2 号烧结余热发电机组为双压补汽凝汽式汽轮发电机组,设计装机容量分别为22MW、20MW, 可利用的最低烟气温度为300℃,烧结矿理想发电量达22 ~ 23kWh /t。原设计仅对环冷机烟气余热进行回收发电,汽轮机装机容量存在一定的富余。

针对上述情况,为提高烧结烟气余热的利用率,柳钢于2013 年开始在3 号360m2 烧结机上应用大烟道余热回收利用技术。在烧结机尾18~ 22 号风箱大烟道内设置内置式翅片热管锅炉余热回收系统,对大烟道余热进行回收,产生的蒸汽送至余热发电机组进行发电,成功后又陆续应用于1 号、2 号360m2 烧结机。该技术投用后烧结余热发电量可增加3. 5 ~ 4. 2kWh /t,同时大烟道废气温度降至130 ~ 140℃,很好地保护风机除尘等设备。

2 烧结机大烟道内置式翅片热管锅炉余热回收技术的应用

2. 1 技术特点

对烧结机大烟道烟气余热进行回收的内置式翅片热管锅炉的结构主要包括烟风系统、汽水系统及其它配套辅助设备,该热管锅炉具有占地小、投资少、安装方便的优点。同时大烟道内部无需阀门设备调控,可以减少执行机构、清灰、输灰系统的设置,保证余热锅炉不受上述因素影响检修甚至停炉。锅炉系统运行稳定,设备故障时,不会影响烧结工艺的正常生产。

虽然热管式吸热方式较水管式在成本方面有所上升,但对低温余热的吸收效率高。针对大烟道尾部烟气温度波动大、平均温度低的运行环境,热管有利于提高余热回收效率,且运行安全性好,热管受热面被腐蚀及磨损时,不会影响烧结机的正常运行。

烟气中含有S 等腐蚀性成分,且粉尘含量高,设置于烟道内锅炉受热面会受到较大的腐蚀及磨损,翅片式热管结构形式传热面积大,耐磨性能好,有利于提高设备的运行稳定性,降低故障率。

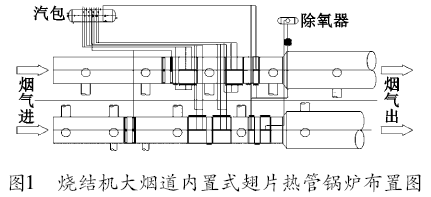

2. 2 系统布置

烧结南北两个大烟道,各布置一套组合内置式锅炉模块,两套锅炉模块共用一个汽包,一套除氧设备及给水设备( 见图1) 。南侧烟道分段设计安装锅炉模块有: 蒸汽过热器、蒸汽发生、二级水预热器、一级水预热器; 北侧烟道分段设计安装蒸汽过热器、一段蒸汽发生器,二段蒸汽发生器、二级水预热器。烧结大烟道内置式翅片热管锅炉参数为: 蒸汽正常工作压力1. 1MPa,蒸汽产量12t /h,蒸汽过热温度310℃。

2. 3 优化措施

( 1) 烧结终点的稳定控制

内置式翅片热管锅炉设置于烧结机大烟道尾部的18 ~ 22 号风箱段,为保证余热回收效率,生产上必须将烧结终点稳定控制在20 ~ 21 号风箱,才能确保热管锅炉区处于烧结机大烟道烟气最高温区,实现高效回收。针对这一问题,一是研发应用基于原料烧结基础性能( 同化性温度、液相流动性、粘结相强度) 的优化配矿模型,优化和稳定烧结原料准备; 二是开发应用烧结专家系统,优化工艺参数,稳定烧结过程、终点控制,并率先在3 号360m2 烧结机应用,实现烧结过程的自动化控制。

( 2) 降低烧结漏风率

烧结漏风会使系统电耗上升,大烟道烟气温度下降,最终导致余热回收效率变差。为降低烧结漏风率,对烧结机各部件密封进行了多项技术改造,对烧结机应用双螺杆带密封槽式密封,头尾应用水冷式磁性密封,同时台车组件改用耐高温耐磨损的新合金构件,有效地降低了烧结漏风率。

(3)优化设备结构、消除故障隐患

锅炉初期运行时,锅炉结构设计不合理使锅炉低压汽包水汽隔板寿命低、过热器联箱疏水管道频繁被拉裂,严重影响锅炉、烧结主线设备正常运行。为此结合生产实际,通过改造水汽隔板整体结构、延长过热器联箱至锅炉本体外部、重新设计结构等一系列措施彻底根除故障隐患、优化设备结构,设备作业率大幅提高。

3 结语

柳钢2013 年10 月利用年修在3 号360m2 烧结机安装大烟道内置式锅炉,11 月投用,经多年的应用优化,证明该系统高效稳定,发电量1500万kWh /a,吨矿发电量提高3. 5 ~ 4. 2kWh /t。

并分别于2014 年、2017 年推广应用到1 号、2号360m2 烧结机,合计每年可有效回收余热162000GJ,发电4500 万kWh,有效地利用了柳钢1 号、2 号余热发电机组装机容量,全面地回收利用了烧结烟气余热,年创造效益2700 万元。

通过烧结大烟道余热回收发电技术在柳钢1号、2 号和3 号360m2 烧结机的应用,有效降低了烧结工序能耗,利用了1 号、2 号余热发电机组现有的装机容量,确保了机组的满负荷运行,降低了热排放,控制了烧结机大烟道烟气温度,优化了生产工艺,保护了设备安全运行,降低了成本,改善了环境,进而达到了节能减排、降本增效的预期效果。